小流量工况下汽轮机末级定常流动特性数值研究

徐 鹏 , 胡 辉

(1.海军装备部驻沈阳地区军事代表局驻大连地区第一军事代表室,辽宁 大连 116000;2.中国船舶集团公司第七〇四研究所,上海 200031)

0 前言

汽轮机末级在小容积流量工况下,叶栅中存在二次流损失和叶型损失。通道内产生的分离涡、回流涡和动静间隙涡使末级叶片存在鼓风、水蚀、叶片震颤等问题[1],同时,气动力作用在叶片表面的不均性导致叶片承受较大弯曲扭矩和扭转力矩,产生叶片损伤,降低叶片寿命。

有研究表明:在低相对流量下,末级动叶顶部压力面的近前缘区域发生流动分离,随着流量的进一步减小,在通道内出现通道涡、尾迹涡,流动分离向叶根发展[2]。较小的汽流速度所产生的离心力不足以抵消内弧到背弧产生的压力差,产生了汽流的横向运动,同时,上下端壁上的横向来流与叶栅背弧附面层相汇合,造成附面层的脱离进而形成通道涡[3]。通道涡下游还有壁角涡、脱落涡等形成带状尾迹区域,即尾迹涡。汽流在静叶栅根部流道内急剧膨胀,出口流速达到超音速状态时,在叶片尾缘产生强烈激波,而动叶前缘受到静叶尾缘激波的影响产生非定常压力场,引起压力脉动。汽流穿过激波层后,马赫数骤降低,产生较大的能量损失。合适的汽流冲击叶片角度可以减少正激波,降低涡系强度[4]。

随着计算流体技术的发展,利用CFD技术可以获得更加细致的温度、压力、流动特性。本研究采用计算流体力学软件CFX对某型汽轮机低压缸末级级内流动进行三维定常模拟,通过分析平衡态下不同流量工况下的流动特性,研究流道内流线、压力分布、流动分离和涡系结构[1-4]。

1 模型和数值方法

1.1 物理模型

本研究以某汽轮机低压缸末级为研究对象,该汽轮机包含60静叶片,60动叶片。三维模型由TurboGrid提供,全局采用结构化网格,壁面Y+<2。级内联通采用正交化网格,计算模型如图1、图2所示。

图1 物理模型

图2 三维计算网格

1.2 数值方法和边界条件

本研究采用CFX中求解RANS方程组为SST k-ω湍流模型。工质选择真实湿蒸气模型IAPWS-IF97标准steam3vl水蒸气模型,额定工况下边界条件采用进口压力为24.86 kPa,出口压力为5 kPa。小容积流量条件下则给定背压5 kPa,进口为质量流量入口边界条件。小容积流量下给定单通道质量流量分别为1.2 kg/s、1 kg/s、0.6 kg/s、0.3 kg/s、0.15 kg/s。

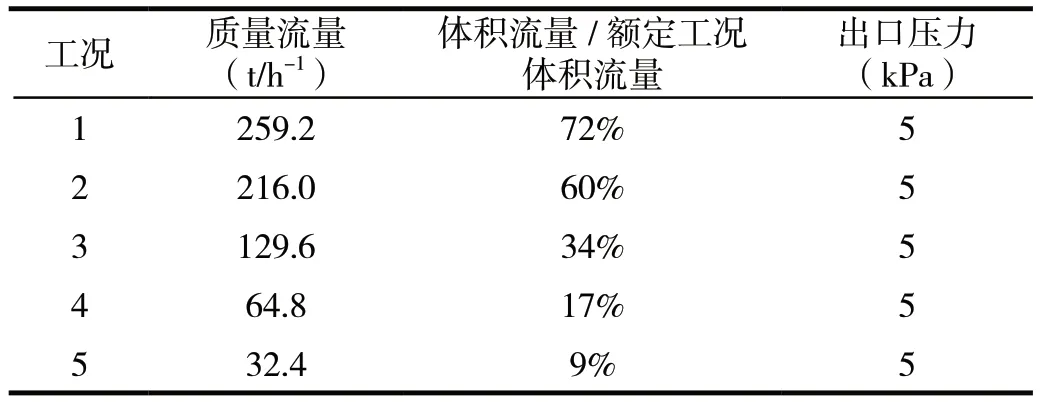

5种小容积流量情况下具体参数如表1所示。

表1 5种小流量工况进出口参数

2 结果分析

2.1 流线分析

各工况下通道内流动情况如图3所示,100%相对流量下,汽流平稳流过叶片,随着相对流量减少,首先在叶根处出现非稳定流动,如图3(b)所示。在60%相对流量下,如图3(c)所示,叶根出现明显的分离涡和流动分离,叶根处流线出现明显弯曲,汽流开始发生径向流动,向动叶栅50%相对叶高流动。

34%相对流量下,动叶片近叶根尾缘不再能够观察到流线,叶根区域出现大范围的涡流和叶片脱流现象,如图3(d)所示。从动静间隙开始的流线向动叶通道中上段富集,回流区域高度占据了60%相对叶高。随着相对流量进一步减小到17%相对流量,如图3(e)所示,回流区域高度增加,达到了70%相对叶高,并且在动叶叶顶,开始出现横跨了动静间隙段和动叶叶顶的动静间隙涡。在9%相对流量下,如图3(f)所示,动静间隙涡明显增大,涡核朝叶根方向移动,在叶顶98%区域出现少量流线,并且该区域中汽流出现高速流动现象。此时,回流区高度增大到90%相对叶高。存在于动叶通道内的不稳定的流动情况使汽轮机末级产生鼓风发热和长叶片震颤。同时,进入排汽缸中的湿蒸汽有可能在回流涡的作用下以回流形式重新流入通道内,产生水蚀现象。

图3 不同容积流量下通道内三维流线图

2.2 压力分布和流动状态

各工况下相对高度的压力分布如图4所示,其中p0代表动叶片进口压力,p1代表动叶片出口压力,从图中可以看出,蒸气在动叶中的膨胀程度随着叶高的增加而增加。在图4(a)中,100%相对流量情况下,叶根处动叶进出口压差最小,之后随着叶高逐渐增大,动叶前后不存在逆压力区。随着相对流量减小,动叶前各相对高度下压力逐渐减小。在72%相对流量和60%相对流量下,叶根处出现明显的逆压区,分布于15%叶高和22%叶高以下,如图4(b)、图4(c)所示,该位置的轴向逆压力梯度导致动叶出口产生回流,形成回流涡。图4(d)中,动叶前后压力分布接近一致,因此,该流量下汽流动能无法抵消末级离心力,开始出现大面积的径向流动。在图4(e)、图4(f)中,逆压区扩大至整个叶高,在叶顶高度处的逆压区出现了动静间隙涡,从图4(e)至图4(f),逆压梯度极大值由原本的90%相对叶高转为75%相对叶高,这可以解释动叶间隙涡向叶根处移动现象,而涡流范围扩大则与流量密切相关。

图4 沿叶高方向的压力分布

2.3 低相对高度下横向流动特性

9%相对流量下,5%相对高度的压力分布和流线如图5所示。在9%相对流量下的通道内涡流不仅来源于动叶进出口的逆压区,如图4所示,还来源于由叶栅背弧与内弧之间的横向压力差。在横向压力差作用下,叶栅中部处流线脱离背弧,向叶栅内弧发展,并在轴向逆压力梯度下形成涡流,该涡流范围占据近一半的通道面积,对通道内汽流轴向流动产生干扰。在叶栅出口处的流线,则在横向压力梯度下形成明显的二次流。

图5 9%相对流量下,5%相对高度截面压力分布及流线图

除此之外,如图6所示,9%相对流量下,在叶栅进口处的汽流形成负冲角,汽流冲击动叶吸力面,导致动叶前缘发生流动分离形成涡流。由负冲角因素引起的附面层流动分离产生的分离涡占据了低相对高度下大部分流动区域。

图6 不同流量下动叶进口汽流方位角

2.4 鼓风工况

不同流量下转矩变化情况如图7所示,随着流量减小,末级动叶转矩减小,在相对流量减小至17%时,转矩为负值,末级动叶做负功,存在鼓风工况。在17%~34%相对流量中间存在动叶不做功的过渡工况。

图7 不同工况下扭矩数值

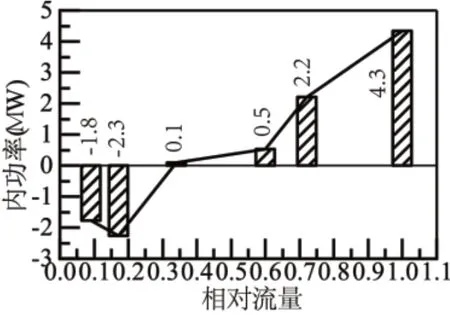

不同流量下末级内功率如图8所示,级的内功率随着流量减小而减小,在17%相对流量下,级的内功率为负值。在鼓风工况下,动叶出口汽流焓值上升,形成负反动度。

图8 不同工况下内功率

3 结论

本研究应用CFX软件获得小容积流量工况下汽轮机末级通道内流动特性,分析小容积流量下涡流产生机理,并得到鼓风工况下所对应的相对流量。结论如下:

1)小容积流量工况下,通道内产生动静间隙涡、分离涡、回流涡。分离涡率先产生在动叶压力面前缘,回流涡产生在动叶出口。随着相对流量减小,回流涡逐渐由叶根向叶顶方向扩散。在17%相对流量下出现动静间隙涡,并随着相对流量减小,动静间隙涡范围逐渐扩大,涡核中心向叶根方向移动。同时,在动叶进出口产生逆压区的增强,产生更加复杂的回流涡。

2)17%和9%相对流量下的动叶进口汽流方位角与其余4种工况有明显区别,该相对流量下,在叶根处会形成负冲角,在叶顶会由于动静间隙涡产生小进口汽流方位角。由于负冲角引起动叶前缘发生流动分离,形成较为强烈的涡流。

3)末级动叶转矩和末级内功率随着相对流量降低而减小,当相对流量为17%,已经出现负扭矩和负内功率,此时产生鼓风工况。过渡工况应在17%~34%相对流量之间。