含钒云母悬浮氧化焙烧-酸浸提钒试验研究①

徐 旭,孙永升,3,靳建平,李艳军

(1.东北大学 资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

石煤钒矿中的钒通常以类质同象、吸附态、与有机质结合或独立矿物等形式存在,其赋存状态直接决定提钒的难易程度和方法[1-2]。我国大部分地区的石煤钒矿以类质同象形式存在,即V(Ⅲ)类质同象取代云母族矿物中的Al(Ⅲ)或以钒氧化物(VO2)与Mg(Ⅱ)、Fe(Ⅱ)一起类质同象取代晶格中的Al(Ⅲ)形成含钒云母[3-7]。因此,石煤提钒过程中的关键技术是对含钒云母晶格结构进行破坏以及实现低价钒向高价钒的转变[8-10]。

由于石煤钒矿成分较为复杂,从石煤钒矿中分离出高纯度含钒云母的过程很难实现[11-12];而且高纯度含钒云母在自然界中极少存在、很难找到,故本文采用相比于石煤钒矿成分简单、主要成分为石英和云母的含钒云母矿进行悬浮氧化焙烧-酸浸提钒研究,以期对云母型含钒石煤矿提钒提供指导。

1 试验原料

试验所用原料为取自陕西的含钒云母矿,采用X射线衍射技术(XRD)对其矿物组成进行分析,结果如图1所示。由图1可知,含钒云母矿主要矿物为云母、石英以及少量滑石。含钒云母矿化学多元素分析结果如表1所示。

图1 含钒云母原矿XRD分析结果

表1 试样化学多元素分析结果(质量分数)/%

从表1看出,V2O5品位较高,为2.36%,V(Ⅲ)含量1.28%,约占总钒含量的96%。该矿物为高品位含钒云母矿,并含有少量金云母和羟铁云母构成类质同象形式,云母含量约占矿物成分的1/3。

采用激光粒度检测对含钒云母原矿粒度组成进行分析,结果如图2所示。从图2看出,矿样粒度为-61.86μm粒级占90%,该粒度可直接进行悬浮氧化焙烧试验。

图2 含钒云母激光粒度分析结果

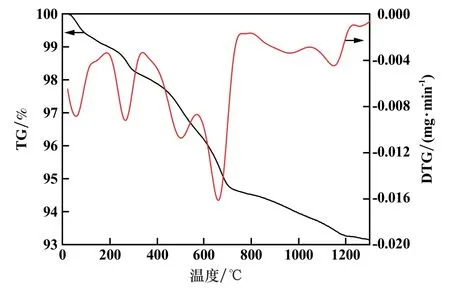

对含钒云母原矿样品进行热重分析检测,测试条件为:空气气氛,温度范围20~1 300℃,升温速率18℃/min。含钒云母热重分析结果如图3所示。从图3可知,当温度从20℃升至1 300℃时,质量损失为6.86%,DTG曲线上有5个明显的失重峰,表明存在5个失重过程。第1阶段,温度范围20~150℃,质量损失为0.83%,主要是吸附态的水分脱除;第2阶段,温度范围200~340℃,质量损失为0.86%,主要是矿物结构中水分的脱除;第3阶段,温度范围340~550℃,质量损失为1.52%,主要是矿物中游离的羟基脱除;第4阶段,温度范围570~750℃,质量损失为1.81%,为碳酸盐矿物的分解;第5阶段,温度范围780~1 230℃,质量损失为1.31%,为滑石分解。该结果对后续焙烧温度条件的选择具有指导意义。

图3 含钒云母TG与DTG曲线

2 试验方法及流程

2.1 焙烧试验

焙烧试验采用的悬浮焙烧装置如图4所示,焙烧装置主要由气瓶、混气罐、悬浮焙烧炉、温度控制器构成。焙烧试验过程为:取25 g矿样放入石英管中,使其均匀散布于多孔石英板上;将悬浮立式管式炉按升温速率15℃/min升至一定温度,按一定的气流量和氧气浓度通入氧化气体,焙烧一定时间后,停止通入气体;关闭悬浮立式管式炉,待焙烧样冷却至室温后,取样进行检测分析和酸浸。

图4 悬浮焙烧装置图

2.2 浸出试验

根据前期研究,浸出条件固定为:硫酸用量(质量分数)20%、液固比6∶1、浸出温度90℃、浸出时间3 h,考察悬浮焙烧参数对V2O5浸出率的影响。焙烧样酸浸试验过程为:取15 g焙烧样置于烧杯中,加入去离子水,再加入浓硫酸,将烧杯放入集热式恒温加热磁力搅拌器中水浴加热搅拌浸出。浸出完成后,加入絮凝剂洗涤3次、过滤、烘干、称重,化验浸出渣中V2O5品位,计算V2O5浸出率。

3 试验结果及分析

3.1 焙烧温度对V2O5浸出率的影响

根据含钒云母矿的热重分析检测结果,在氧气浓度21%、焙烧时间4 h、总气量600 mL/min条件下,考察焙烧温度对焙烧产物V2O5浸出率的影响,结果如图5所示。从图5看出,未经过焙烧处理的含钒云母V2O5浸出率为25.11%;焙烧温度由750℃升至950℃时,V2O5浸出率由44.13%提高至67.03%。这是由于随着焙烧温度升高,铝硅酸盐矿物中的铝氧八面体结构被破坏,使得低价钒能够与氧气接触,发生了低价钒向高价钒转变的过程。当温度继续升至1 050℃时,V2O5浸出率快速下降至29.74%。这是由于焙烧温度过高,矿物颗粒熔化,使矿物中的铝硅酸盐、碱金属盐、二氧化硅等形成了低共融硅酸盐玻璃相,包裹在钒的表面,产生了“烧结”现象,从而阻碍了钒的浸出。适宜的焙烧温度为950℃。

图5 焙烧温度对V2O5浸出率的影响

3.2 焙烧时间对V2O5浸出率的影响

焙烧温度950℃、氧气浓度21%、总气量600 mL/min,焙烧时间对焙烧产物V2O5浸出率的影响如图6所示。从图6看出,未经过焙烧处理的含钒云母V2O5浸出率为25.04%;当焙烧时间由1 h延长至4 h时,V2O5浸出率由57.88%提高至67.12%。这是因为随着焙烧时间延长,矿物晶格结构破坏越明显,低价钒被更充分氧化。当焙烧时间延长至10 h时,V2O5浸出率缓慢升至74.64%。虽然焙烧时间越长,对矿物的破晶效果越明显,越有利于钒的浸出,但是综合考虑能耗成本等,后续试验焙烧时间选择4 h。

图6 焙烧时间对V2O5浸出率的影响

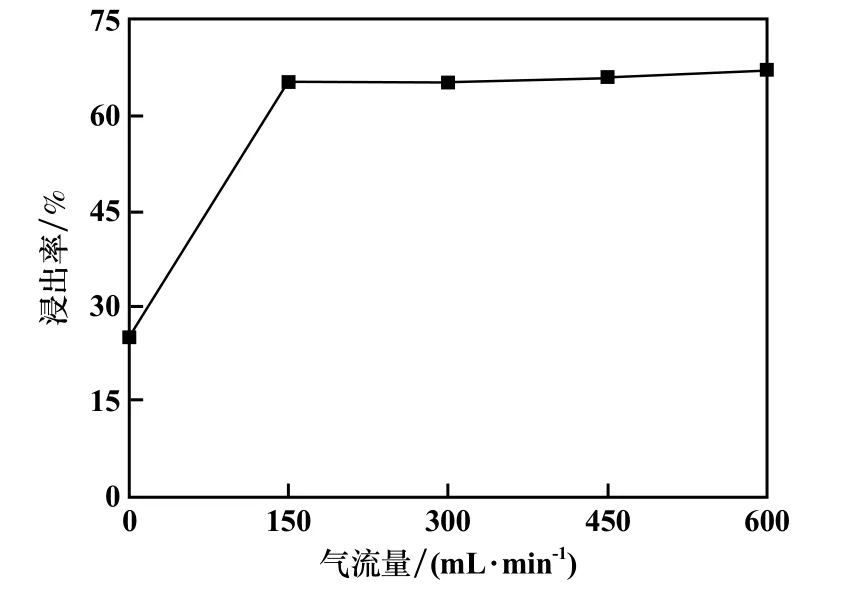

3.3 焙烧气流量对V2O5浸出率的影响

焙烧温度950℃、焙烧时间4 h、氧气浓度21%,焙烧总气量对焙烧产物V2O5浸出率的影响如图7所示。从图7看出,未经过焙烧处理的含钒云母V2O5浸出率为25.27%;当焙烧总气量由150 mL/min增至600 mL/min时,V2O5浸出率由65.36%提高至67.24%。说明焙烧气流量越大,低价钒被氧化的越充分,越有利于钒的浸出。选择焙烧气流量600 mL/min。

图7 焙烧气流量对V2O5浸出率的影响

3.4 氧气浓度对V2O5浸出率的影响

焙烧温度950℃、焙烧时间4 h、焙烧总气量600 mL/min,焙烧氧气浓度对焙烧产物V2O5浸出率的影响如图8所示。从图8看出,未经过焙烧处理的含钒云母V2O5浸出率为25.11%;当焙烧O2浓度由7%升高到35%时,V2O5浸出率由63.16%提高至73.34%。该现象说明,焙烧氧气浓度越高,越有利于低价钒的氧化,越有利于钒的浸出。选择氧气浓度35%。

图8 氧气浓度对V2O5浸出率的影响

3.5 最优条件下焙烧产物XRD分析

通过单因素实验,得到含钒云母原矿的最优焙烧条件为:焙烧温度950℃、焙烧时间4 h、氧气浓度35%、焙烧总气量600 mL/min,此条件下焙烧产物V2O5浸出率为73.34%。

该焙烧产物的XRD图谱如图9所示。从图9看出,含钒云母矿经过焙烧后,矿物中石英和云母衍射峰减弱,说明焙烧过程中部分云母的晶格结构遭到了破坏,使得类质同象赋存于矿物晶格中的钒与氧气接触,发生了低价钒向高价钒转变,有利于后续V2O5的浸出;同时石英发生了晶型转变。滑石的衍射峰消失,出现了大隅石、透长石、赤铁矿的衍射峰,说明滑石在高温条件下发生了分解反应,并生成了新的物质。

图9 焙烧产品XRD分析结果

3.6 原矿及焙烧产物FTIR分析

对原矿以及不同焙烧温度下的焙烧产物进行了傅里叶变换红外光谱(FTIR)检测,结果如图10~11所示。

图10 原矿及不同温度下焙烧产物FTIR对比图

从图10看出,含钒云母矿在不同温度条件下焙烧4 h后,其红外光谱图发生了显著变化,其中最明显的变化是:当焙烧温度从750℃升至1 050℃时,3 696.04 cm-1、3 620.14 cm-1处的2个—OH伸缩振动吸收带消失,说明游离的羟基在焙烧过程中被脱除,1 013.52 cm-1处Si—O伸缩振动吸收带、516.65 cm-1处Si—O弯曲振动吸收带消失;当温度从950℃升至1 050℃时,797.11 cm-1处Si—O伸缩振动吸收带消失,其他吸收带位置未发生明显变化,表明含钒云母在焙烧过程中,随着羟基不断脱除,铝氧八面体失去其原有结构稳定性,结构发生改变,硅氧四面体在键长、键能、键角、结构等方面均发生变化,含钒云母晶格被破坏。

从图11看出,相对含钒云母原矿,最优焙烧条件所得焙烧产物的红外光谱图发生了显著变化,其中3 696.04 cm-1、3 620.14 cm-1处的2个—OH伸缩振动吸收带完全消失,说明游离羟基在焙烧过程中被脱除;3 424.06 cm-1处的Al—OH伸缩振动吸收带完全消失,说明矿物中铝氧八面体晶格结构被破坏;1 013.52 cm-1处Si—O伸缩振动吸收带、516.65 cm-1处Si—O弯曲振动吸收带消失,其他吸收带位置未出现明显变化,表明该条件下,含钒云母矿物破晶效果最明显,与浸出试验结果一致。

图11 原矿及最优条件下焙烧产物FTIR对比图

4 结 论

1)陕西某含钒云母中V2O5品位2.36%、Al2O3含量9.45%、SiO2含量63.15%,主要矿物为云母、石英。原矿中的钒主要以V(Ⅲ)形式存在,占总钒含量的96%。

2)含钒云母适宜的悬浮氧化焙烧工艺参数为:焙烧温度950℃、焙烧时间4 h、焙烧总气量600 mL/min、O2浓度35%,此条件下焙烧产物的V2O5浸出率为73.34%。

3)含钒云母原矿的热重分析以及原矿和焙烧产物的XRD、FTIR分析结果表明,悬浮氧化焙烧破坏了含钒云母的晶体结构,使得低价钒氧化为高价钒,实现了含钒云母破晶提钒的目标。