地下矿山顶底柱矿体回采掏槽方式优化研究①

张世安,史秀志,霍晓锋,邱贤阳

(中南大学 资源与安全工程学院,湖南 长沙 410083)

矿产资源正在日益枯竭,残矿资源的安全高效回收日益受到重视[1],顶底柱就属于这类资源。掏槽爆破在顶底柱回采中十分关键,然而掏槽爆破由于自由面少、岩石夹制性大[2],进而具有爆破困难和振动大的特点,加之顶底柱回采是在上部充填体下作业,既要保证爆破效果又要保护充填体稳定,这些特征都加大了回釆难度。因此,对顶底柱掏槽爆破进行研究很有必要。

目前国内外对于掏槽爆破的研究大多集中于探讨空孔作用[3-4]和布孔方式对成槽效果的影响[5-6],也有学者研究了爆破载荷对充填体的影响[7-9],但对于中深孔掏槽爆破对充填体的影响研究鲜有报道。本文运用数值模拟分析了九孔掏槽和中心单空孔掏槽2种掏槽方式的掏槽效果和对顶板充填体爆破振动控制效果,对高度分别为3.5 m和5.5 m的顶底柱主槽区炮孔布置方式进行了对比优选,最终将优选方案应用于现场试验。

1 工程概况

经过50多年的开采,凡口铅锌矿主要矿体逐渐被采完。受过去技术条件限制,相当一部分品位很高的顶底柱矿体并未得到回收。因该部分矿体总量较大,对其进行安全高效回收意义重大[10]。

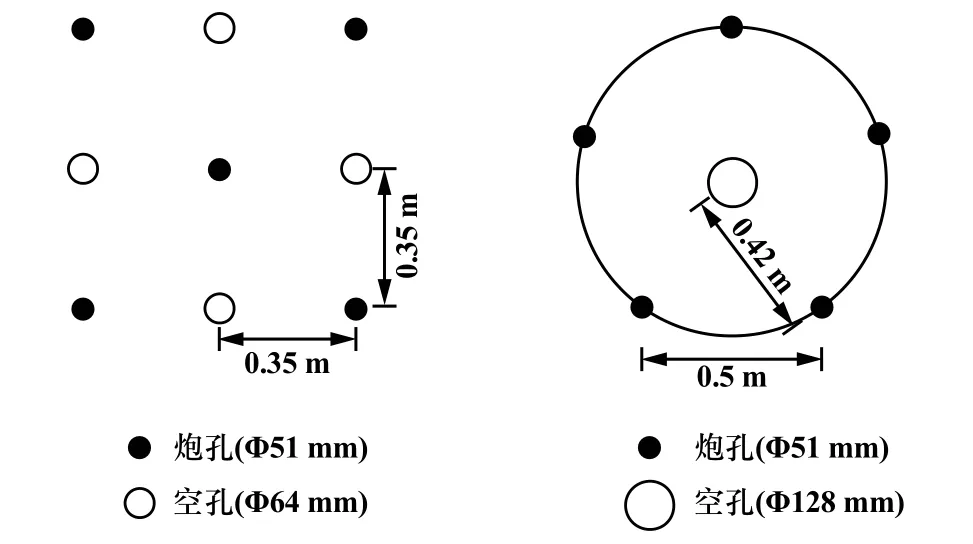

依据不同采场结构参数,目前凡口矿顶底柱有高度3.5 m和5.5 m两种类型。现根据空孔直径大小及个数将主槽区掏槽炮孔布置方案分为两种:方案1为九孔掏槽布置方式,槽区有多个较小直径的空孔;方案2为中心单空孔掏槽布置方式,仅一个大直径的空孔。两种掏槽方式的空孔补偿系数均为1.3。两种方案炮孔的装药结构相同,均为孔内连续装药,孔口填塞长1.0 m的炮泥,孔底留0.5 m不装药以保护顶板充填体。起爆方式均为5个炮孔同段起爆,具体布孔参数如图1所示。

图1 炮孔布置图

2 数值模型建立

2.1 几何模型建立

分别对上述2个方案进行建模,接下来以3.5 m顶底柱模型为例对整体模型进行说明。计算模型为1/4模型,其中矿体和充填体尺寸均为3.0 m×3.0 m×3.5 m,矿体和充填体通过面面接触方式联系在一起。模型中仅矿体底部为自由面,模型左侧和前侧设置为对称边界条件,为了削弱爆炸冲击波对研究区域的影响,其余面均设置无反射边界条件,具体模型设置如图2所示,采用kg-m-s国际单位制。

图2 顶底柱采场掏槽数值模型

在岩体中,通过RHT损伤云图观察掏槽爆破效果。为了研究掏槽爆破成腔效果,分别在孔口、炮孔中心、孔底3个位置建立剖面来分析不同位置的损伤分布。对于3.5 m顶底柱,对应坐标分别为Z=0.5 m、2 m和3.3 m;对于5.5 m顶底柱,对应坐标分别为Z=0.5 m、3 m和5.3 m。

在充填体中,在炮孔中心线上方连续布置5个振动速度监测点来评判爆破对充填体的影响,各测点布置也在图2中标出,5个测点A、B、C、D、E到岩充交界面的距离分别为0.15 m、0.4 m、0.75 m、1.3 m和2.2 m。

2.2 材料参数选取

本模拟中涉及的主要材料有矿体、充填体和炸药,需要对这些材料一一进行设置。

RHT本构模型对脆性材料动力学有突出优势[11]。本文矿体材料选用RHT本构模型,其具体参数见表1。充填体采用∗MAT_PLASTIC_KINEMATIC材料来模拟爆破振动,其力学参数见表2。LS-DYNA中一般用∗MAT_HIGH_EXPLOSIVE_BURN配合JWL状态方程来表征炸药材料及其状态方程[12],其具体参数见表3。

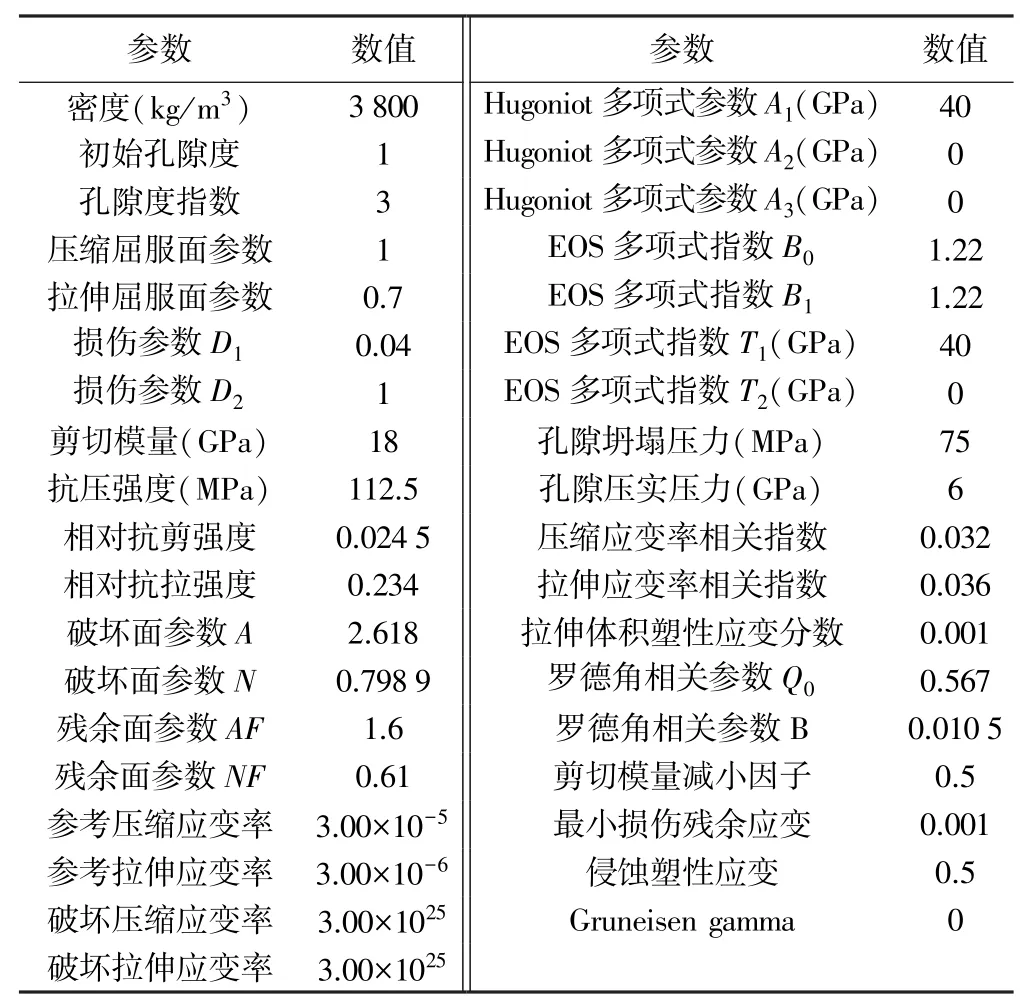

表1 矿体模型材料参数

表2 充填体模型力学参数

表3 二号岩石乳化炸药材料参数及JWL状态方程参数

3 数值模拟结果分析

3.1 岩体掏槽效爆破果分析

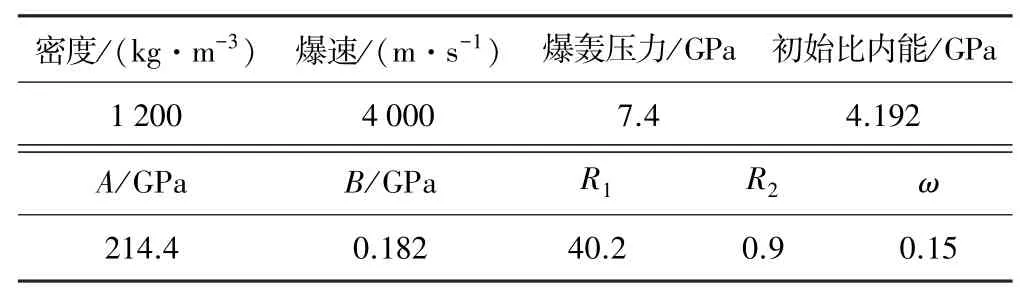

首先分析3.5 m顶底柱的爆破情况。为便于观察掏槽爆破过程岩体的损伤发展规律,以YZ平面作为对称平面,将原来的1/4模型生成了1/2模型,4个关键时刻的损伤云图如图3所示。由图3可以看出,2种方案的掏槽爆破过程类似,t=0.12 ms时刻,爆炸应力波造成的岩体损伤首先在掏槽炮孔间形成叠加,相邻的掏槽炮孔得到贯通;t=0.33 ms时刻,损伤慢慢扩大至贯通空孔,且爆炸应力波到达岩体顶板并发生反射,造成了顶板岩体破坏;t=0.42 ms时刻,爆炸应力波到达下部自由面并造成反射破坏,此时九孔掏槽炮孔中间部分岩体的损伤破坏扩展较慢,而中心单空孔掏槽炮孔中间部分岩体损伤破坏仍有较大程度发育,这表明中心大空孔的应力集中作用明显加强;t=0.8 ms时刻,研究区域内槽腔基本形成,可以明显看出,槽腔具有两头大中间小的特点。

图3 3.5 m顶底柱掏槽爆破损伤云图

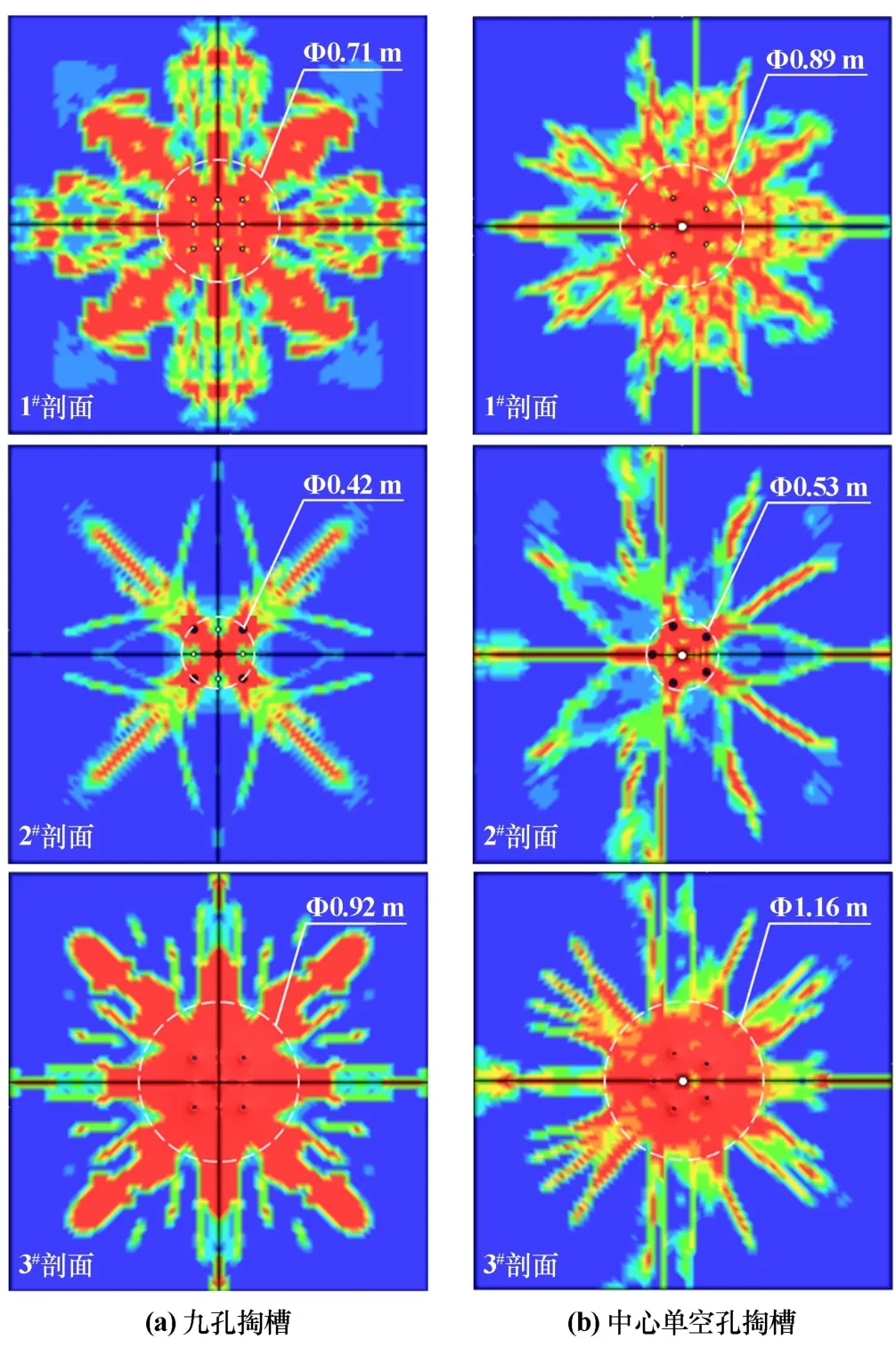

为进一步观察各剖面槽腔成形情况,以XZ平面和YZ平面作为对称平面,将原来的1/4模型生成整体模型,t=1.0 ms的最终时刻剖面损伤分布如图4所示。从图4看出,九孔掏槽3个剖面的槽腔直径分别为0.71 m、0.42 m和0.92 m,而中心单空孔掏槽的槽腔直径分别为0.89 m、0.53 m和1.16 m,爆腔大小均能达到设计要求。观察发现,1#剖面和3#剖面槽腔面积明显较大,这是由于1#剖面和3#剖面靠近自由面,应力波反射破岩。2#剖面中,九孔掏槽的掏槽孔孔间损伤明显大于与空孔间的损伤,说明直径64 mm空孔的应力集中效应并不明显,易影响掏槽效果;而中心单空孔掏槽的损伤范围分布更均匀,说明孔径128 mm能够更好地发挥空孔的应力集中效应和自由面效应,使得中心槽区矿岩破碎更充分、均匀,更容易获得良好的掏槽爆破效果。

图4 3.5 m顶底柱掏槽爆破剖面损伤分布

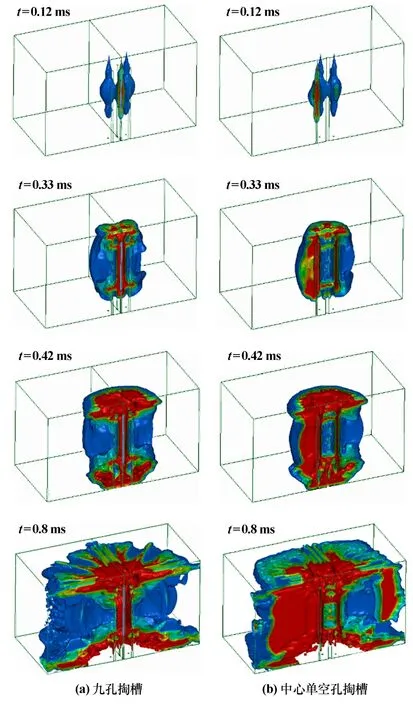

顶底柱高度增加到5.5 m时,虽然炮孔深度增加,但2种布孔形式下的损伤发育过程基本与3.5 m顶底柱的模拟结果相似,因此仅绘制了损伤发育截止时刻的损伤云图,如图5所示。不难看出,t=0.8 ms时刻,2种方案均能较好形成槽腔,且同样具有两头大中间小的特点。各剖面的损伤分布特点与3.5 m顶底柱情况基本一致,在此不再赘述。总的来说,即使是爆高增加,2种掏槽方式依旧能够达到预期爆破效果。

图5 5.5 m顶底柱掏槽爆破损伤云图

综上所述,在岩体掏槽爆破效果方面,虽然九孔掏槽布置方式和中心单空孔掏槽布置方式具有相同的补偿空间,但由于中心单空孔掏槽布置方式中空孔具有更大的直径,这极大加强了空孔的应力集中效应和自由面效应,因此后者爆破形成的槽腔断面更大,掏槽爆破效果更好。但需要指出的是,九孔掏槽布置方式和中心单空孔掏槽布置方式均能达到设计要求。

3.2 顶板充填体振动速度分析

《爆破安全规程》(GB 6722—2014)[13]以质点峰值振动速度为判据来判别被保护物体是否安全。充填体性质与混凝土性质类似,因此这里采用混凝土的安全允许标准,由于爆破近区爆破振动主频较高,故采用f>50 Hz的振速判别标准,即安全允许质点振动速度应小于等于12.0 cm/s。

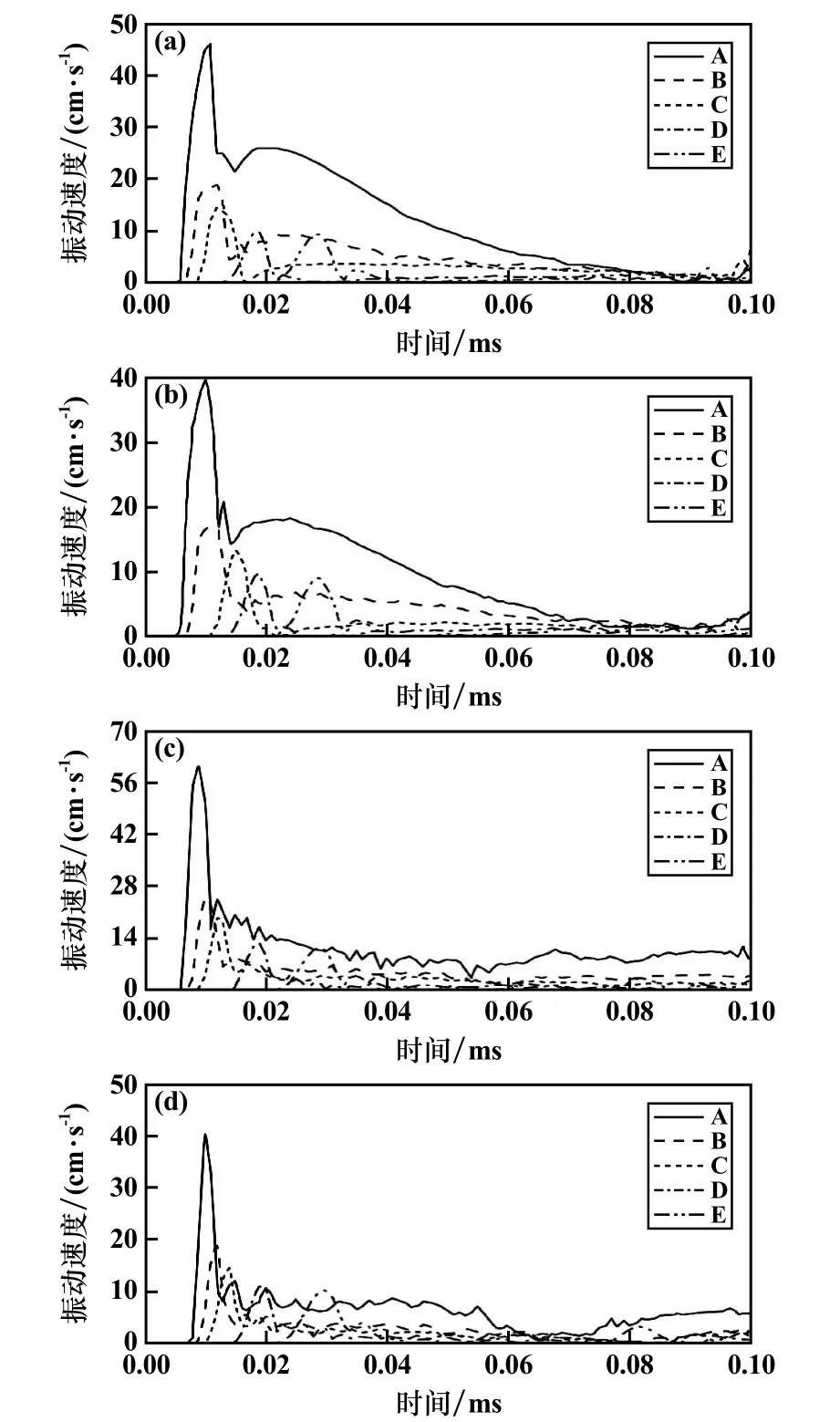

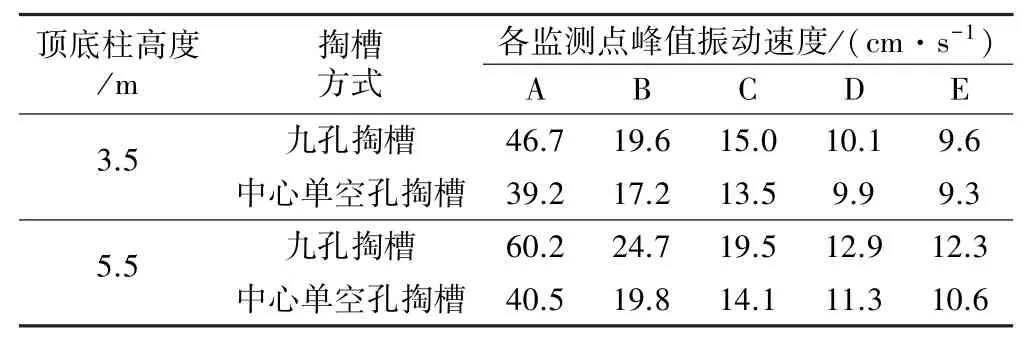

为了分析爆破振动对充填体的破坏作用,绘制了不同高度顶底柱下2种掏槽方式的振动时程曲线,如图6所示。各曲线峰值振动速度见表4。

图6 监测点振动速度时程曲线

表4 监测点峰值振动速度

顶底柱高度3.5 m时,2种掏槽方式A~C监测点的振动峰值速度均超过国家爆破振动安全允许标准,D点和E点振动峰值在国家爆破振动安全允许标准以内,这意味着2种方案均能保证1.3 m范围外的充填体保持较好的稳定性。此外,通过对比可以发现,虽然具有相同的装药量,但中心单空孔掏槽各测点的爆破振动速度都小于九孔掏槽,尤其前3个监测点,这表明采用中心单空孔掏槽更有利于保护充填体稳定。这是由于大直径空孔可提高爆炸能量作用于掏槽的比例,进而减少弹性振动波能量比重,降低了爆破对近区充填体的振动扰动。

顶底柱高度5.5 m时,九孔掏槽所有测点振动峰值速度均超出国家爆破振动安全允许标准,即顶板充填体的破坏范围至少为2.2 m。而采用中心单空孔掏槽时,D点和E点振动峰值速度依旧在国家爆破振动安全允许标准以内,证明其对顶板充填体的破坏范围不大于1.3 m。由此可以看出,随着采场回采高度增加以及掏槽单段药量增加,大直径空孔降振效果更为显著,从而大大降低了爆破对顶板充填体的动力扰动。

3.3 方案优选

顶底柱高度3.5 m时,在矿岩掏槽爆破效果方面,2种掏槽方式均能达到设计要求,获得预期的掏槽效果;在充填体振动控制方面,中心单空孔掏槽布置方式在近区具有较为明显的降振效果,但与九孔掏槽的安全距离范围基本一致,依然较难满足国家振动速度安全标准要求。考虑到中心大直径空孔的凿岩需要多次扩孔完成,凿岩效率低、成本高、工序复杂,最终选择九孔掏槽方式作为3.5 m回采高度采场的掏槽炮孔布置方式。

顶底柱高度5.5 m时,2种掏槽方式的掏槽效果均能达到设计要求;而由于炮孔深度增加导致单段药量增加,采用九孔掏槽布置时,爆破振动明显增强,顶板充填体破坏范围增至2.2 m以上;而采用中心单空孔掏槽布置,顶板充填体振动速度上升并不明显,顶板充填体破坏范围没有发生明显改变,非常有利于保护顶板充填体稳定性,因此,选择中心单空孔掏槽方式作为5.5 m回采高度采场的掏槽炮孔布置方式。

4 现场试验

现场试验在凡口矿Shd-80m顶3-10#底柱采场和Shd-80m顶9-10#底柱采场进行,其中前者高度为3.5 m,采用九孔掏槽方式,后者高度为5.5 m,采用中心单空孔掏槽方式。Shd-80m水平顶9-10#底柱采场均取得了良好的爆破效果,爆后断面大,槽腔壁壁面光滑,达到了设计要求,能够为后续爆破提供足够的自由面和补偿空间。从爆堆来看,块度均匀,未见明显的充填体崩落,说明对充填体的破坏得到了很好的控制。

5 结 论

1)无论顶底柱回采高度3.5 m还是5.5 m,九孔掏槽和中心单空孔掏槽爆破形成的槽腔断面均较大,均能达到设计要求,获得良好的掏槽效果。

2)中心单空孔掏槽对爆破振动控制上具有优势,尤其是随着回采高度增加,单段药量增加,中心大直径空孔在提高爆炸破岩能量比例和减少弹性振动波能量比重方面的优势越来越突出。

3)综合考虑掏槽效果、振动控制和凿岩效率,回采低高度顶底柱时应选用九孔掏槽布孔形式,回采较高高度顶底柱时应选用中心单空孔掏槽方式。