更高速(400+ km/h)列车气动减阻技术发展与展望

余以正,刘堂红,夏玉涛,杨明智,刘宏康

(1. 中南大学 交通运输工程学院, 长沙 410075;2. 中车长春轨道客车股份有限公司,长春 130062)

0 引言

“复兴号”中国标准动车组在我国高铁线路上的快速应用推广标志着我国350 km/h高速列车动车组技术的发展日趋成熟,充分奠定了我国高速列车技术在世界范围内的领先地位[1-2]。同时对更高速(400+km/h)列车的研制是国内外高速列车研究人员不变的方向,因此德国、法国、日本等传统高速铁路强国均已将下一代更高速列车的研发提上日程[3-4]。在竞争如此激烈的高速列车领域的国际环境下,为提高我国高速列车技术的竞争力,快速推动我国高铁“走出去”步伐的迈进,我国也着力于具有中国完全自主知识产权的更高速(400+km/h)高速列车的研发,时速400 km高速动车组的成果研发与运营将是我国高速列车的发展过程中的新的里程碑。

运行的高速列车所受阻力主要包括机械阻力和气动阻力两个方面,其中气动阻力与列车运行速度平方成正比,相比350 km/h高速列车。400 km/h列车运行过程总阻力增加近30%,其中空气阻力在总阻力中占比也大幅提升到90%以上[5-6]。同时,高速列车运行所需功率随速度的立方增加,从而引起高速列车运营能耗的迅速增大。气动阻力引起的高速列车能耗的增大,严重影响到下一代高速列车所追求的经济和环保特性,甚至使列车的提速过程变得更加困难,是下一代更高速列车研发道路上必须跨越的阻碍。因此,时速400+km高速列车研发过程中,必须同步探索推进“提速”与“减阻”技术,才能更好实现我国下一代高速列车的更高速、更舒适、更经济环保的设计目标[7-8]。

列车气动减阻技术作为高速列车发展过程中一个长期探究的问题,受到了国内外高速列车领域学者的广泛关注,围绕高速列车不同角度展开的减阻技术也被广泛应用到现有运营高速列车的设计过程[6]。随着高速列车运营速度等级的提高,匹配该速度等级的减阻技术也需要展开新的探究设计,因此本文旨在分析高速列车气动阻力分布特征,阐述目前较成熟的高速列车减阻技术,总结归纳国内外针对更高速列车的气动减阻设计,并进一步展望我国下一代更高速列车减阻技术,为我国时速400+km高速列车的气动外形设计提供参考。

1 列车气动阻力分布特征

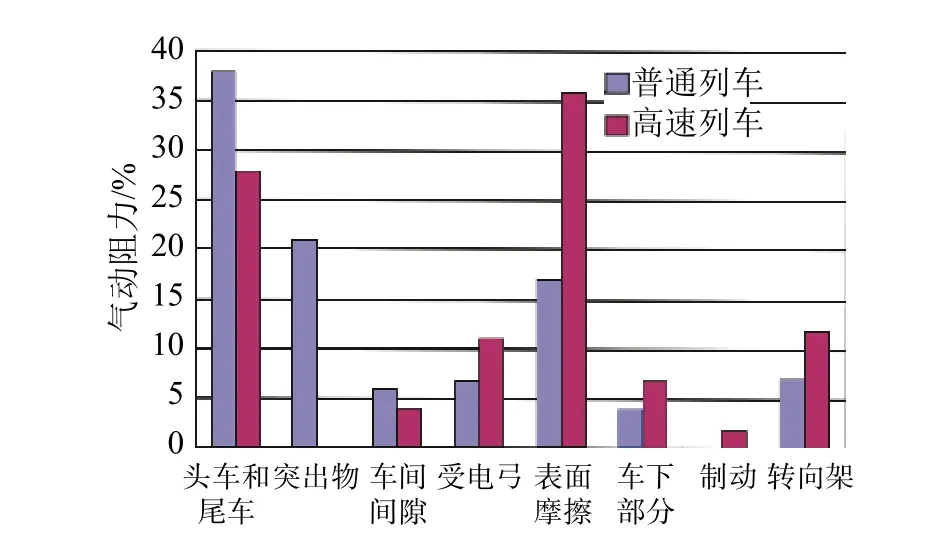

铁路列车空气动力学相关标准[9]明确指出运行列车受到的由空气压差和黏性所引起的气动阻力与列车运行速度的平方成正比。因此,由于列车各个部位结构不同,列车气动阻力在车体不同部位的分布权重也明显不同,并且这种分布情况随着列车运行速度以及气动外形的整体变化会表现出一定差异。图1所示为普速列车与高速列车的气动阻力在车体不同部位的分布情况。

图1 普通列车与高速列车的气动阻力分布特征Fig. 1 Aerodynamic drag distribution characteristics of traditional trains and high-speed trains

可以看出,列车气动阻力的主要来源包括:头车和尾车、表面摩擦、转向架、车体表面突出结构、受电弓、车间间隙、风阻制动(高速列车)、车下部分等。但普通列车与高速列车的气动阻力在不同部位分布权重有着明显差异,对于普通列车头尾部及车体表面突出物所引起的气动阻力占整车阻力近60%,而对于当前运营高速列车,由于头尾部流线型设计的不断成熟以及车体表面的平顺化设计,其车体表面突出物占比几乎为零,而头尾引起的阻力占比相比普通列车明显减小。由此可见,长编组高速列车超过70%的阻力是由转向架和车轮以及列车侧边和顶部的表面摩擦造成的,头车和尾车的重要性并不占主导地位。因此,相比列车气动阻力在不同部件间的分布权重差异,导致对下一代更高速列车气动减阻设计方法与已有传统减阻优化方法之间的差异。

2 国外更高速列车气动减阻研究

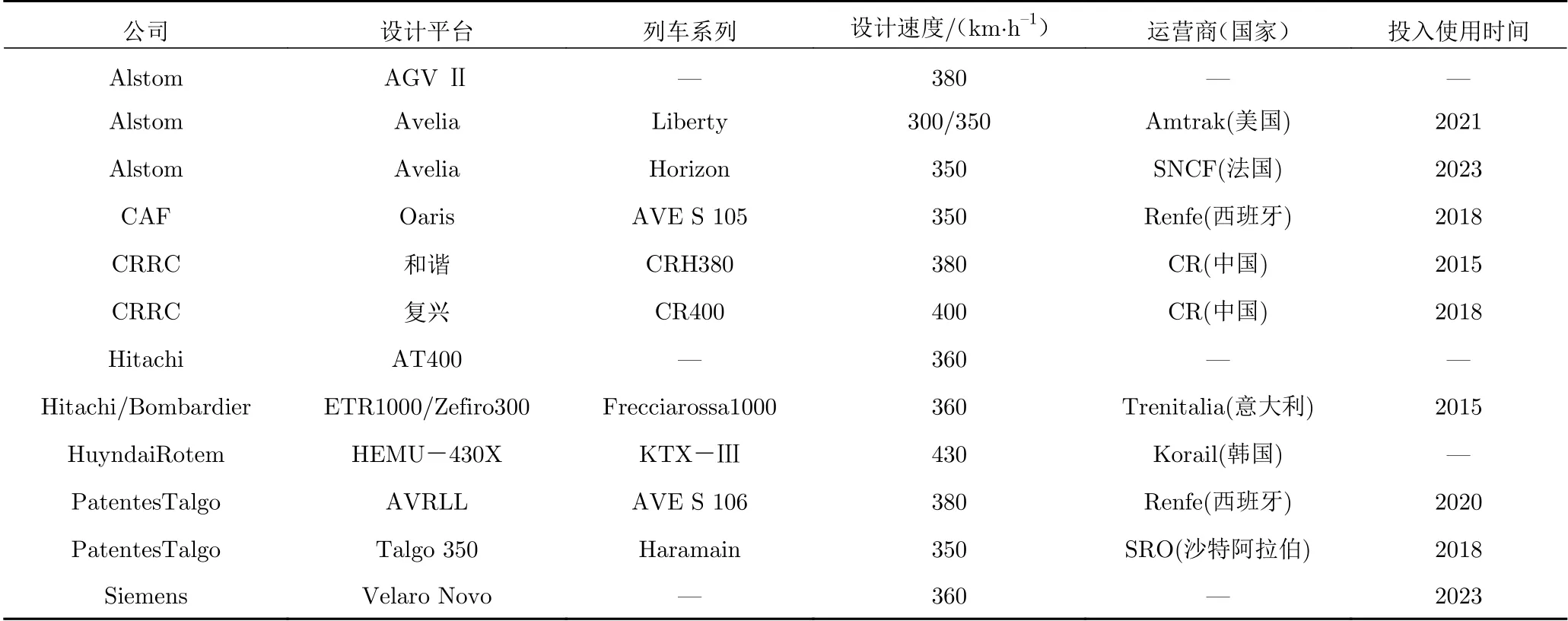

针对国内外设计在350 km/h以上的轮轨高速列车进行汇总[10],如表1所示。表1中统计数据显示目前国内外设计时速在350 km以上的共有12种列车,其中设计速度超过400 km/h的仅HEMU-430X与CR400两种。不同国家地区在更高速列车的研发设计过程中均对列车外形进行了多种优化减阻设计。

表1 设计速度在350 km/h以上的轮轨高速列车列表Table 1 List of wheel-rail high-speed trains with design speeds above 350 km/h

2.1 欧洲

欧洲作为火车的起源地,诞生了很多列车公司,其中包括法国的Alstom、西班牙的CAF、西班牙的Patentes Talgo以及德国的Siemens。

法国Alstom开发的新的Avelia高速列车平台,继承并发展了TGV、AGV和New Pendolino型列车的结构优势。Avelia平台的动车组选用了动力集中模式:列车两端2辆动力车加铰接式拖车。研发人员成功缩短了动车长度,从而缩短了列车总长,非载客车辆的内部空间也有所减小。与参数相近的AGV型列车相比,Avelia平台列车的造价可降低20%。与上一代TGV型列车相比,Avelia平台列车的电能消耗率(以人公里计)可减少15%~30%,维修成本可减少10%[10-11]。

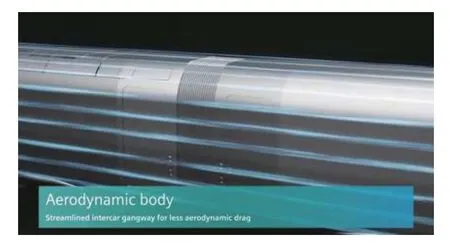

德国Siemens新推出的Velaro Novo型高速列车的设计速度为360 km/h,为在提高运营速度同时降低列车运行能耗,Velaro Novo不仅相比上一代Velaro列车总重减少15%,同时也对气动外形进行了大幅优化改变,其中包括头车尾车外形、车顶及受电弓、风挡、转向架等等。最终实现运行速度在300 km/h时能耗减少了30%[12]。如图2所示,Velaro Novo高速列车除对头尾外形进行流线型减阻优化外,并且还对外风挡进行了完全封闭平顺的流线化处理,使风挡与列车表面光滑衔接,优化后的气动阻力可以降低约10%。

图2 Velaro Novo型高速列车的流线型风挡Fig. 2 Streamlined windshield of Velaro Novo high-speed train

除车厢连接处的减阻优化外,列车顶部外形结构的设计,也成为Velaro Novo型列车减阻优化的另一个主要着手角度。如图3所示,Velaro Novo型列车首先采用了更加符合空气动力学的受电弓,同时它的受电弓与传统Velaro型列车相比宽度更小,方便在降弓状态下收入罩壳内以进一步改善列车的空气动力学性能。此外,Velaro Novo型列车的车顶高压设备是完全隔离的,车顶制动电阻片散热口可以控制开合,因此可以用罩壳将其完全覆盖,使车顶光顺无凸起。流线型的车顶使 Velaro Novo型列车能耗降低10%。

图3 Velaro Novo型列车的车顶罩壳及受电弓Fig. 3 Roof cover and pantograph of Velaro Novo high-speed train

此外,为充分避免因列车底部复杂引起流动分离而产生的较大气动阻力,Velaro Novo型列车采用了如图4所示的转向架结构完全包裹以及底部安装腹板结构的底部结构设计方式。数据表明,这种车体底部结构优化设计方法,可使其能耗降低15%以上,这个结果与Mancini的实验结论相吻合。Mancini通过实车试验测量了ETR500列车气动阻力,得到转向架部位添加裙板装置可减阻10%的重要结论[13-14]。

图4 Velaro Novo型列车的转向架及其包覆情况Fig. 4 Bogie and its covering structures of Velaro Novo high-speed train

从欧洲相关国家对下一代高速列车的设计方案可以看出,针对下一代更高速列车气动减阻技术的实施除了对高速列车头尾部流线型部分展开一定优化之外,主要围绕车厢间风挡连接处、车顶部受电弓区域以及列车底部转向架区域的平顺化展开。因此相比现有高速列车,其下一代高速列车气动外形中非流线型结构暴露在空气中的部分明显减少。

2.2 日本

日本高速列车起步时间早,所以陷于早期施工的历史局限性,日本的隧道横截面基本在64 m2以下,较小的隧道横截面积导致较大的阻塞比,使得日本的高速列车较早遇到气动问题,所以日本是对列车空气动力学问题研究较早的国家。日立制造的N700S型动车组代表了日本高速列车的先进技术。如图5所示,在经过多达50000种头型的模拟分析对比之后,N700S型动车组头部结构相比与N700A型动车组在流线型设计上做出了很大优化,N700S型动车组在车体左右两侧设立棱边,构成张开双翼的形状[15-16]。

图5 左:N700A航空双翼型列车,右:N700S双高翼型列车Fig. 5 Aviation double wing type train N700A (left);double high wing type train N700S (right)

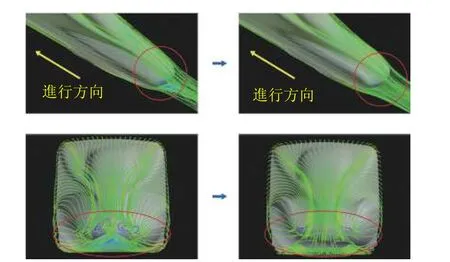

图6所示为N700A型动车组和N700S型动车组尾车流线型头部附近的尾流结构对比,可以明显看出N700S型动车组流线型头部结构设计能够有效控制减弱尾流中的流动分离,减小尾部因流动分离引起的负压区域,从而降低了列车气动阻力、隧道微气压波、噪声、尾车晃动等,使能耗降低7%,具有很好的经济性和环保性。此外,日本铁道综合研究所对16种系列头型进行风洞试验时还发现,相同长细比外形下,二次元流线型最佳[17]。

图6 高速列车流线型头部区域三维流线图(左:N700A,右:N700S)Fig. 6 Three-dimensional streamline pattern around the streamlined head of high-speed trains (left: N700A,right: N700S)

如图7所示,除头部流线型优化设计之外,N700S型动车组在转向架方面也进行了大量的优化设计工作,通过对电子仪器和静电天线进行小型化、改变裙板形状,缩小了转向架下部的开口面积,抑制了流入转向架周边的空气,一方面降低了车辆上的积雪;另一方面使转向架周边的流线平整有序,减少阻力。

图7 N700S型动车组转向架区域裙板形状Fig. 7 Bogie fairing structures of the N700S EMU

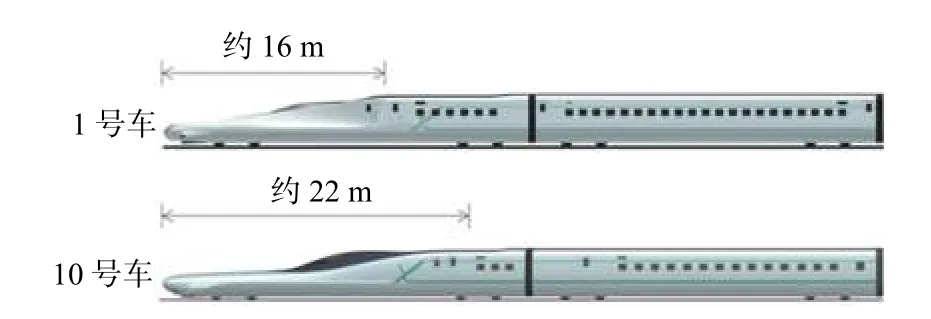

如果将N700S看作日本现在的高速列车名片的话,那么图8所示的日立研发的ALFA-X就代表了日本未来的高速列车名片。该列车是作为一个试验平台,用以实现新一代高速机车车辆理念而生产的。ALFA-X采用了超长前鼻、受电弓及转向架全包裹导流等措施降低空气阻力[18-19]。

图8 ALFA-X型动车组前鼻长度Fig. 8 Nose length of the ALFA-X EMU

日本对下一代更高速列车的气动外形设计的重点与欧洲相关国家的设计方案有所不同,由于日本的现有铁路线路的隧道占比较大且隧道横截面较小,其在高速列车气动外形设计中,不仅考虑到减阻问题,也重点考虑了列车-隧道耦合引起的相关空气动力学问题。因此,日本在下一代更高速列车气动外形设计中重点围绕流线型头部的结构优化展开,其下一代高速列车均有着流线型头部相比现有高速列车较长,并且流线型结构更合理的特点。日本通过对流线型头部外形结构的大幅优化,不仅使下一代高速列车气动阻力较小,还保证了列车在高速通过横断面面积较小的隧道时也具有较优空气动力学性能。

2.3 韩国

韩国Huyndai Rotem公司正在开发的下一代高速列车HEMU-430X,如图9所示,其最大速度为430 km/h,超过马赫数0.3。为了研究头型的气动阻力特性,韩国学者KWON等[20]通过对比研究不同头型的高速列车气动阻力,发现流线型好且细长的头型气动阻力系数最小;CHOI等[21]研究了不同头型的列车过隧道,发现优化后的流线型头型的气动阻力比钝头头型列车的小50%,以上两个结论都表明了流线型对列车头型的重要性。

图9 韩国高速列车(HEMU-430X)Fig. 9 Korea high speed train (HEMU-430X)

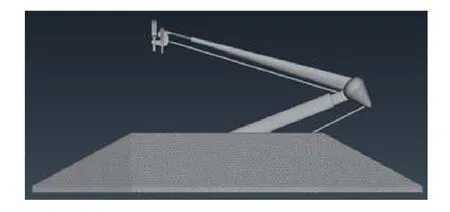

为了完善对列车受电弓附近结构的气动外形优化设计,韩国学者围绕受电弓先后展开结构优化研究。如图10所示,LEE等[22]研究了3种受电弓罩对列车的气动阻力的影响,并指出受电弓罩为流线型的列车的气动阻力最小;非对称受电弓罩比对称受电弓罩的阻力更大;与无受电弓罩的列车相比,具有受电弓罩的列车的气动阻力都增加了。受电弓罩形状的优化设计既要满足受电弓系统的气动性能,又要满足整个列车使用受电弓罩时的气动阻力特性。根据整个列车的空气动力阻力特性,不建议安装额外的盖板。

图10 受电弓罩形状(左:流线型;中:楔形1;右:楔形2)Fig. 10 Pantograph cover shapes (left: streamlined;middle: type 1 wedge; right: type 2 wedge)

JEONG等[23]则研究了受电弓的连接臂与气动阻力的关系,在确认受电弓连接臂的形状是受电弓产生噪声和阻力的主要位置之后,通过在受电弓连接臂区域安装如图11所示的连接臂罩后,可使列车噪声平均降低了1.54 dB,阻力平均降低了6.2%。同时,通过对受电弓头部进行图12所示截面优化设计,噪声降低了1%,平均3.33 dB,阻力降低了17.41%。通过优化受电弓连接臂,受电弓臂和受电弓底座,与现有的CX型受电弓相比,噪声降低6.5 dB,阻力降低了25.61%。

图11 安装流线型受电弓连接臂罩后的受电弓模型Fig. 11 Pantograph model with installed the streamlined cover for the connecting arm

图12 受电弓盘头横截面优化路线Fig. 12 Cross-section shape optimization of the pantograph head

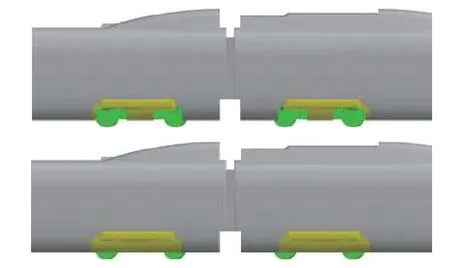

如图13所示,MOON等[24]采用数值仿真计算分析了转向架区域采用不同裙板结构的HEMU-430X高速列车的气动阻力,研究结果指出半包覆转向架裙板的列车气动阻力降低5.2%,全包覆转向架裙板的列车气动阻力降低7.8%。主要原因是减少了从侧面进入转向架腔内的气流,从而降低了转向架以及车身的压差。此结论与Siemens的Velaro Novo列车的转向架包覆情况相匹配,也与日立的ALFA-X列车的转向架包覆情况相匹配。

图13 裙板包覆状况(上:半包覆,下:全包覆)Fig. 13 Shapes of bogie side fairing (upper: semi-bogie fairing,bottom: full-bogie fairing)

与欧洲相关国家的下一代更高速列车气动减阻技术相似,韩国在保证高速列车头部具有较优流线型头部的前提下,重点围绕对车顶受电弓区域和底部转向架区域中外露非流线型结构的平顺化包裹展开,以最大程度减少高速列车外露部件结构中非流线型结构的占比。同时,针对因保证列车正常运营需求必须暴露在空气中的受电弓中的相关杆件结构,进行最大程度的流线型优化处理,且流线型优化处理之后的受电弓杆件结构相比原始非流线型杆件结构气动减阻效果明显。

3 国内高速列车气动减阻研究

与国外研究角度相似,国内针对高速列车气动外形减阻优化研究也主要围绕头部流线型优化和车体局部结构平顺化设计展开。

3.1 列车头部外形优化设计

中南大学轨道交通安全教育部重点实验室早在90年代就开始了高速列车减阻研究,田红旗[25]系统研究了4种典型头型,得出了气动阻力与外形参数之间的经验公式,得到了列车流线型长度越长,越有利于降低列车气动阻力。周丹等[26]采用数值模拟方法对国产磁悬浮列车头型进行了优化,得到了扁长型头部外形的气动阻力最小。李睿等[27]实现了一种图14所示的基于网格变形的高速列车气动外形优化方法,对比了不同头型设计对列车气动阻力的影响,指出非对称优化结果要好于对称优化结果。陈争卫等[28]研究了4种高速列车鼻部长度对小侧滑角下列车气动性能影响,结果指出当鼻部长度从4 m增加到12 m时,总阻力系数减小19.0%,侧向力,升力和侧倾力矩系数分别减小10.6%、21.7%和7.3%。姚拴宝等[29]基于局部函数三维参数方法、改进蚁群算法和Kriging代理模型开展了列车头型的三维气动减阻研究,达到了整车减阻5.41%的良好效果;同时,提出了基于实数编码遗传算法的GA-GRNN高速列车头型三维优化设计方法,应用于CRH380A列车,实现减阻8.7%[30]。

图14 基于网格变形的高速列车头型优化设计流程图Fig. 14 Flow chart of optimization design of high-speed train head shape based on mesh deformation

与国外针对高速列车减阻技术的研究相同,国内早期就开展了大量针对高速列车流线型头部的减阻优化设计。在这些研究成果的支撑下,目前国内外高速列车均具备较优的流线型结构,并且流线型结构的设计在控制流线型部分长度不明显变化的情况下,已发展的非常成熟。因此,我国下一代更高速列车的气动减阻技术在头型的流线型优化设计方面,相比现有高速列车头型可能较难进一步实现大幅度的减阻效果提升。

3.2 车体局部结构优化设计

基于列车外形整体设计的减阻技术已得到较成熟的发展,目前列车整体气动外形设计已经达到了较高的水平。因此,为进一步实现高速列车减阻,可在不改变列车基本外形的前提下,通过局部结构优化来实现减小高速列车运行阻力目的,其中转向架、风挡及受电弓等部位的优化是减阻研究中涉及较多的部位。张洁等[31]对比了四种不同转向架腔切角的高速列车气动阻力,指出前后采用直板形式的转向架腔能够得到较优的阻力性能,如果列车双向运行时能实现对转向架腔形式的改变,则混合切角形式的转向架腔能够实现三编组列车气动阻力减小3%。王家斌等[32]探究了转向架和转向架腔对高速列车气动阻力得影响,指出转向架腔占高速列车空气总阻力的65%,且封闭转向架腔之后相比转向架完全裸露的情况,可减阻42%。黄莎等[33]研究了车辆底部结构对轨检车气动阻力的影响,结果表明罩起车体底部和增加转向架裙板能够分别实现车辆阻力减小17.9%和20.8%。肖程欢等[34]研究了高速列车受电弓平台下沉高度受电弓和列车气动性能的影响,结果表明平台高度下沉达500 mm时,受电弓阻力和升力分别减小35.3%和110.3%,整车阻力和升力分别减小2.9%和21.4%。高广军等[35]研究了转向架位置对高速列车气动性能影响,并指出转向架位置向后移动1 m到2 m时,头车的气动阻力分别减小7.75%和10.56%,三车总阻力分别减小5.57%和6.58%。牛纪强等[36]研究了高速列车6种不同外风挡结构对列车气动性能的影响,并指出全包风挡相比各种形式非全包风挡能够明显减小列车阻力。此外,如图15所示,牛纪强等[37]以CRH2型高速列车为原型车研究了排障器形式对高速列车气动性能影响,结果表明内斜式障碍物偏转器可使每辆车的阻力显著降低,幅度降低高达9.59%。

图15 两种不同排障器类型的列车模型(C1:外凸式排障器;C2:内斜式排障器)Fig. 15 Train model with two types of obstacle deflectors(C1:salient obstacle deflector;C2: internal oblique-type obstacle deflector)

唐明赞等[38]研究高速列车外风挡与车体外表面之间的安装间距对列车气动性能的影响,研究发现安装间距对风挡部分侧向力影响较大,而对阻力和升力影响较小。马梦林等[39]利用风洞试验对高速列车空调部位阻力进行研究,优化空调导流罩达到了头车气动阻力减小26%的效果。何正凯[40]采用对改变转向架部位隔墙位置、添加底部挡板,优化受电弓导流罩形状等方法,组合得优化方案较原型高速列车减阻率达20.3%。杨志刚等[41]采用计算流体力学及超拉丁立方抽样试验设计方法,研究了底部结构参数对高速列车气动阻力的影响规律,指出底部结构参数对于三车总阻力、头、中、尾各节车气动阻力的影响分别为27%、37%、39%和22%,三车气动阻力对裙板高度、排障器厚度、舱前缘倒角最为敏感。刘凤华[42]采用风洞试验方法针对高速列车转向架区域、车端连接区域及车底排障器导流罩区域进行优化设计与方案对比,得出转向架区域的空间越小,减阻效果越好,若增加底部导流板可减阻3.4%,增加外风挡可减阻1.9%;排障器导流罩距轨面高度越小、后端距离转向架空腔越近,减阻效果越好,可减阻2.1%。马胜全等[43]对中国标准动车组进行了3种转向架裙板减阻方案、5种排障器导流罩减阻方案、4种车厢连接处外风挡减阻方案进行风洞试验,结果表明裙板最优方案能使整车减阻10.2%;排障器导流罩最优方案能使整车减阻2.1%,外风挡最优方案能使整车减阻1.8%。

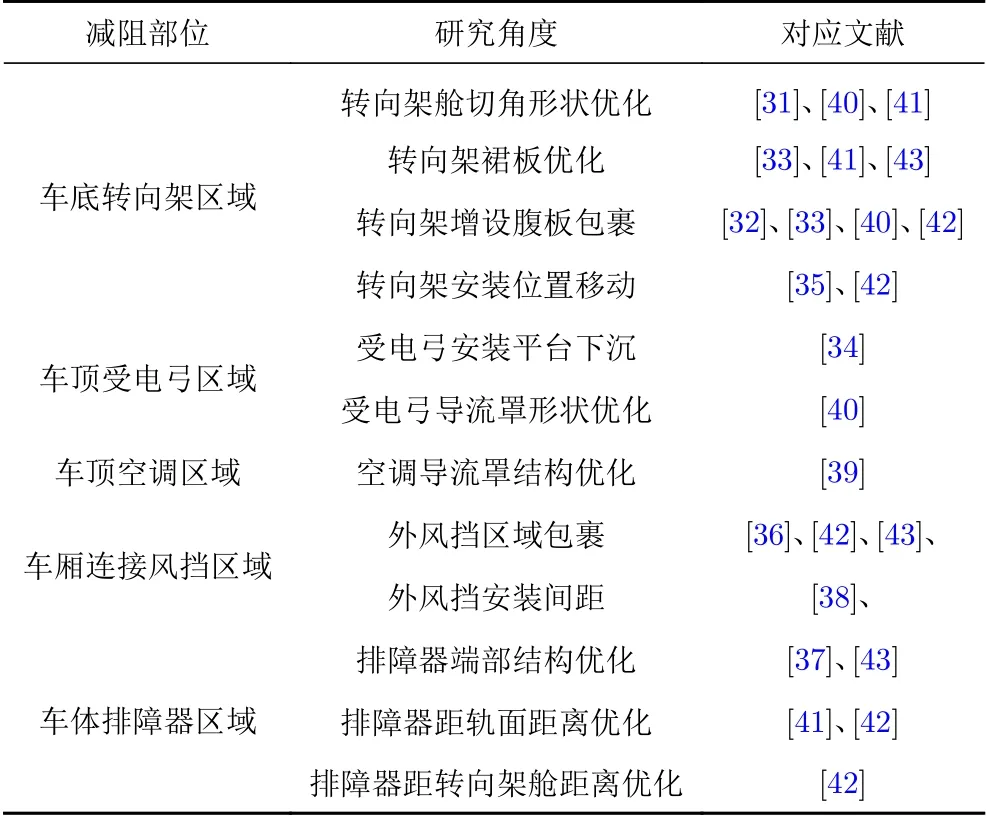

根据局部结构优化减阻部位不同以及减阻优化角度的不同,对本部分局部结构优化减阻现状进行汇总如表2所示,从表中可以看出,针对高速列车局部结构优化的减阻研究主要围绕车底转向架区域的外露结构的包裹方式和转向架舱体的形状大小、受电弓安装平台结构和受电弓导流罩结构、空调导流罩结构、车厢连接处外风挡结构以及排障器端部导流罩结构和位置优化等方面展开,并取得了较优的减阻效果。整体来看,围绕车体局部结构的减阻优化主要是通过对局部结构的外露部分进行导流罩包裹以增加局部区域的流线化和平顺化程度,从而有效避免大量外露非流线型结构对高速流动空气的扰动,减阻较效果明显,在下一代更高速列车减阻中的应用前景较广。

表2 高速列车车体局部结构优化减阻技术研究汇总Table 2 Summary of researches on drag reduction technologies for local structure optimizations of high-speed trains

4 高速列车新型减阻技术发展

在铁路列车气动减阻研究过程中,随着计算技术与优化理论的发展,大批学者致力于高速列车头型设计与局部结构优化的研究以达到减阻降噪的目的[44],取得了一系列实质性的研究成果,并在工程实际中得到广泛应用,大大降低了列车运行阻力。然而传统的通过改变外形来提高列车气动性能方法已经日趋成熟,通过有限部位结构的流线型优化,带来的减阻效果并不明显。同时受制造工艺和设计要求不断提高的限制,传统流线型头型优化设计等方法逐步显示出其局限性,很难再有新的重大突破。因此,高速列车设计相关研究者也逐渐从传统流线型优化设计减阻,转变到主动和微结构流动控制减阻。

湍流控制减阻技术是近年来国际上比较活跃的研究领域,其在航空航天等领域得到了广泛应用,成果丰硕。如何通过外部流场的精细化控制,改变局部流动,减小高速列车气动阻力,对克服由于空气动力效应带来的提速瓶颈,节约运行能耗具有较高的基础研究意义和重要的工程应用价值。然而,该方法在高速铁路方面的应用还处于探索阶段。湍流流场控制减阻方法近年来才逐步引起铁路行业的重视,以弥补传统外形优化减阻方法的不足和局限性,具有相当大的潜力。湍流流场控制技术通过对流场的特殊流动区域进行调控,以达到改善流场品质、减小气动阻力等目的。主要分为被动控制和主动控制两种方式。被动控制主要通过合理设计结构的外形,在物体表面添加具有良好气动外形的扰流装置,或更改物体表面属性等方式实现。大量研究表明,被动控制技术在航空、航天等领域的应用广泛且较成熟,但在高速铁路方面还处于探索阶段。主动控制则是通过在流场中施加适当地扰动模式,并与流动的内在模式相互耦合来实现对流动的控制,其优势在于它能在需要的时间和部位出现,通过局部能量输入,对局部或全局的流场进行改变,从而使结构的流场能显著改善。

未来列车减阻技术主要方向为主动控制减阻和仿生气动减阻,然而这些方法仍然处于概念研究阶段,距离实际应用还有一段距离。其中部分未来减阻技术方法如下:

1) 高速列车抽吸气减阻技术。通过改变列车造型改善空气阻力值的方法已经非常成熟,且一味通过加大细长改善列车气动性能会增加列车头、尾部许多不可利用的空间,这与节能、减排的宗旨背道而驰。如图16所示,高速列车抽吸气减阻技术通过在车体不同位置设置抽吸气孔[45],对车体边界层转捩、分离、涡流等特殊流动现象进行调控,改变局部流动以减小阻力,研究抽吸气减阻机理及减阻效果,为高速列车气动减阻提供参考。王潇雅[46]对基于壁面流动控制的高速列车主动减阻技术进行研究,研究设置吸/吹气风挡的列车阻力特性。结果表明:当三节车编组的列车的两处风挡设置为吸/吹气口,列车阻力发生显著变化。在相同的列车运行状态下,风挡处给定相同的速度大小,吸气风挡时列车阻力增加,吹气风挡时列车阻力减小,且吹气风挡对列车阻力的影响明显大于吸气风挡对列车阻力的影响,随着吹气速度由0增至10 m/s,整车阻力减小幅度比较大,约20%,而当风挡吹气速度由10 m/s变化到20 m/s时,整车阻力基本恒定不变。

图16 列车头车抽吸气孔设置Fig. 16 Layout of suction holes on the head carriage of a high-speed train

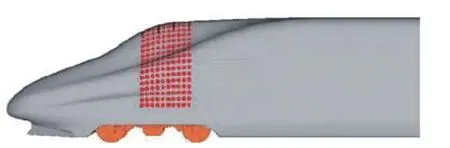

2) 凸包非光滑表面的高速列车减阻技术。由于高速列车的快速发展,对非光滑减阻技术在高速列车运用的研究雏形渐起。通过在列车车体头部和尾部加设如图17所示的凸包以改变车体边界层的湍流特性,经仿真分析表明该方法可以起到减阻、降噪的效果,进而提高列车运营经济性和乘坐舒适性[47]。孙朋朋[48]对三编组高速列车仿生非光滑表面气动减阻技术进行研究,将不同类型参数的非光滑单元体覆盖在高速列车的车头部位,结果表明凸包非光滑表面最大减阻率可达3.47%。

图17 高速列车凸包表面模型Fig. 17 Convex hulls on the high-speed train surface

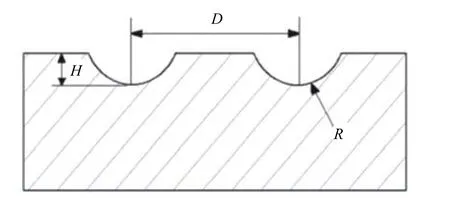

3)列车球窝非光滑表面减阻技术。图18所示的球窝非光滑表面减阻技术也属于非光滑减阻降噪技术在高速列车中的研究方向[49]。受自然界蜣螂体表结构启发,设计球窝非光滑表面应用于高速列车表面。球窝非光滑表面能有效减少黏性阻力,并体现出积极减阻效果。孙朋朋[48]研究发现凹坑非光滑表面最大减阻率可达4.3%。

图18 高速列车表面球窝几何模型Fig. 18 Ball sockets on the high-speed train surface

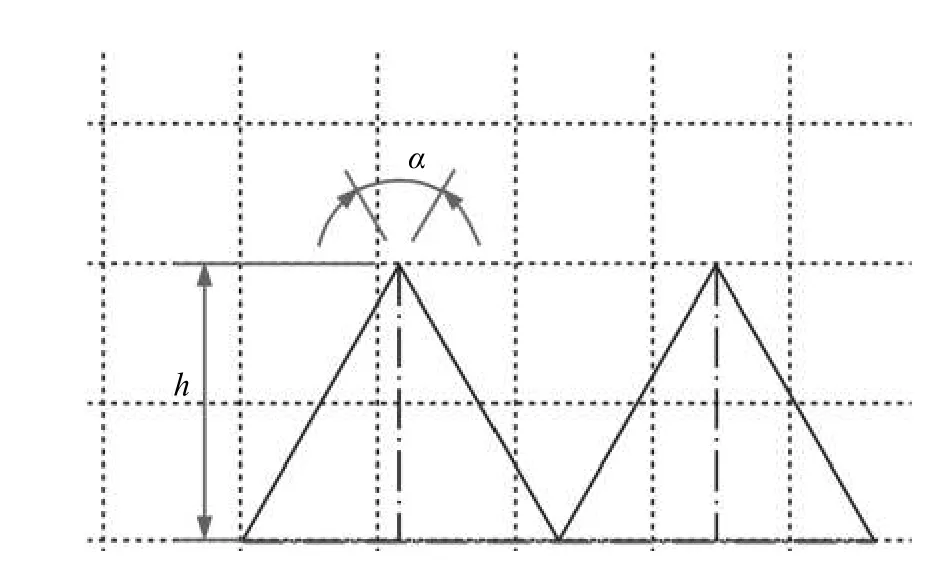

4)列车表面V型微结构沟槽减阻技术[50]。关于微结构表面的研究可以追溯到20世纪70年代,在此之前,人们普遍认为光滑平面阻力最小,直到NASA兰利研究中心发现图19所示的顺流向的V型沟槽微结构表面具有一定的减阻效果,对微结构表面的减阻性能研究从此展开。近年来,随着高速铁路的发展和车速提高,列车气动减阻研究成为了重点,相关学者对微结构表面在高速列车上的应用进行了研究。以高速列车为研究对象,将V型沟槽运用在高速列车表面,通过数值模拟的方法得到了一定的减阻效果。

图19 沟槽截图Fig. 19 Cross-section diagram of riblets

5)等离子体流动减阻技术[51]。等离子体流动控制是一种基于“等离子体气动激励”的主动流动控制技术,在抑制气流边界层分离和改善气动阻力方面具有良好的应用前景。在等离子体激励装置中,沿面介质阻挡放电装置因结构简单、鲁棒性好、响应时间快、能量消耗低等优点而受到较多关注。典型的沿面介质阻挡放电装置由两个平行的电极和绝缘介质组成。其中一个电极放置于绝缘介质上方并暴露在空气中,称之为暴露电极;另一个电极内嵌于绝缘介质中,称之为封装电极。如图20所示在施加高压交流电后,形成一个指向封装电极的壁面射流,能够改善气流边界层,实现流动控制的效果。与传统流动控制技术相比,表面介质阻挡放电具有无运动部件、响应迅速和体积小等众多优点。

图20 列车压差阻力形成及抑制原理图Fig. 20 Schematics of pressure drag formation and inhibition

6)基于仿生学的受电弓表面设计技术。徐志龙等[52]基于仿生学思想将高速列车受电弓杆件的光滑表面设计成如图21所示的螺纹型非光滑结构,以探究受电弓杆件的减阻方法,结果表明在速度等级为350 km/h式,螺距和螺纹直径参数一定时,凸陷螺纹型杆件的减阻降噪效果要优于凹槽螺纹型结构,凹槽螺纹型杆件的最优减阻效果可实现单个杆件的减阻率达3%。

图21 仿生杆件模型(左:凹槽螺纹型,右:凸陷螺纹型)Fig. 21 Bionic rod models (left: groove thread type; right:convex thread type)

相比现有工程实际中应用较多的列车外形平顺化和流线化设计的减阻思路,新型气动减阻技术主要围绕对列车近体区流场的主动和被动干预展开,其中主动流动干预包括通过列车表面吹吸气或表面电极放电来抑制列车近体区流场中较大的流动分离等达到减阻目的;被动流动干预主要是基于仿生学,将自然界流线型较好、运动速度较快的生物体表面的微观结构应用到列车表面,以改变流体边界层区域流动,实现减阻。

综合来看,这些新型减阻技术虽然为列车气动减阻技术的研究提供了新的研究思路和方向,但是相比工程应用较广的车体结构平顺化和流线化设计的减阻技术,部分新型减阻技术不仅工艺复杂、成本高,现阶段制造工艺难以全面将其推广到列车实际工程应用中,而且减阻效果有限,因此目前只停留在概念研究阶段。

5 我国更高速列车减阻技术展望与建议

目前高速列车减阻技术研究一方面是围绕列车头部流线型设计及车体整体平顺化展开,另一方面也涉及到主动流动控制和表面仿生微结构流动控制的研究。但由于第二类中部分新型减阻技术工程可行性较差,对高速列车制造技术要求更高,需要更多新的辅助技术完成并且减阻效果有限,所以国外目前在针对下一代更高速列车减阻技术的研究中,仍以可行性较高的第一类减阻技术为基础深入展开,而第二类新型减阻技术并未在高速列车实际工程设计中并没有得到应用,而只是停留在理论概念研究阶段。

因此,本文在充分考虑各类减阻技术的工程可行性、减阻效果以及制造工艺成本等问题的前提下,进一步结合国外下一代更高速列车气动减阻技术的研究和我国下一代高速列车的更高速、更安全、更经济环保的设计目标,对我国下一代更高速列车气动减阻技术提出如下几方面展望建议:

1) 头尾部区域流线型结构优化设计。通过该区域结构流线化设计,控制流经该区域的气流结构,实现气流贴体流动,尤其避免尾部因尾流中较明显的流动分离,在尾部引起较大负压区。同时,在工程允许前提下,可在该区域适当加入表面吹吸气结构来进一步抑制流动分离的产生。

2) 车体底部转向架区域全包裹设计。通过在车底转向架区域加设裙板和腹板组合结构,全面实现转向架区域非必要外露结构的全面平顺化密封设计,尽可能避免因底部外露结构引起流动分离而产生的气动阻力。同时为便于后期转向架区域检测维修,裙板和腹板可采用可拆卸式组合设计结构。

3) 车厢连接部位的全包裹设计。在车厢连接部位采用全包裹式平顺化设计,可以有效避免气流进入车厢连接间隙区域而引起列车阻力的增大。同样考虑到车厢连接处结构的检测和维修,建议采用可拆卸式全包风挡结构。

4) 车体顶部受电弓区域结构优化设计。实现对降弓状态受电弓的全封闭处理,降低受电弓基座高度,保证降弓状态的受电弓低于车体顶面高度,同时设置可控制式移动车顶罩壳结构,实现对降弓状态受电弓的主动封闭;优化受电弓区域流线型结构,减小气流对升弓状态受电弓的冲击。

5) 长期外露结构的表面仿生微结构优化处理。列车头尾部流线型区域可适当结合非光滑凸起或凹陷微结构处理,更进一步避免传统流线型优化处理无法解决的流动分离问题;受电弓结构多由类杆件结构组成,可在保证结构强度前提下,对受电弓的杆件结构进行流线化设计,或者采用V型槽等形式的凹陷槽结构对受电弓杆件结构进行处理,以避免光滑杆件结构引起的较强的流动分离。

6 结 语

气动减阻技术研究是我国运营速度400+km/h的更高速列车研发过程中必须解决的关键问题,合理有效的气动外形设计是保证我国下一代高速列车更高速、更安全、更经济环保目标全面实现的前提。因此,本文首先调研总结了国外下一代更高速列车气动减阻技术的研究现状,并从工程应用研究较多的气动外形流线化和平顺化设计的研究以及目前处于概念研究阶段的新型主被动列车近体区流动干预控制减阻的研究两方面对我国高速列车减阻技术的研究现状进行总结与分析。

最后在充分考虑各类气动减阻技术的工程可行性、减阻效果以及制造工艺成本等问题的前提下,进一步结合国外下一代更高速列车气动减阻技术的相关研究,为我国400+km/h的更高速列车气动减阻设计提供了可行性较高的合理的建议与展望。