碳纤维网格复合层在桥梁加固中的应用

■黄志龙

(福建陆海工程勘察设计有限公司,福州 350008)

1 引言

碳纤维网格复合层是由碳纤维网格及其配套高强砂浆组合而成的结构,具有结构层薄、自重轻、施工简便无需设置模板、施工周期短、耐久性好等特点。 目前国内对于采用碳纤维用于桥梁结构加固的研究已经相对完善,但是针对碳纤维网格结合高强砂浆对桥梁结构加固的应用研究较少。 本文以福建省某国道桥梁加固工程为依托,通过碳纤维网格复合层加固后的桥梁结构承载力提升效果计算分析结果, 提出了采用碳纤维网格复合层加固的方法,为后期类似桥梁加固工程提供参考。

2 工程概况

2.1 工程简介

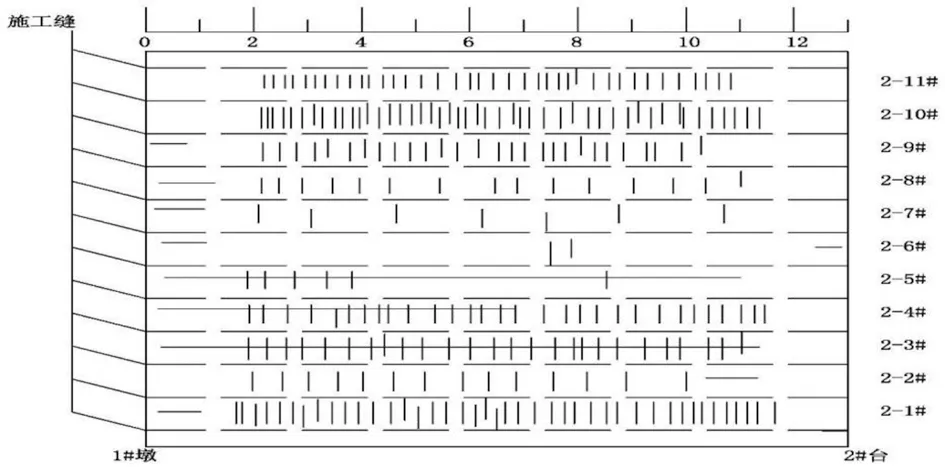

该桥位于福建省某国道上,设计荷载为汽车-20,挂车-100,上部结构采用1 m×13 m 钢筋混凝土现浇空心板,桥梁全长28.4 m,桥台采用U 型桥台配扩大基础。 桥梁全宽9.4 m,桥面横向布置为:0.2 m(护栏)+9.0 m(行车道)+0.2 m(护栏)。 桥梁上部结构为:空心板梁,简易支座。 桥梁下部结构为:重力式桥台,扩大基础。 桥面系为:水泥混凝土铺装,暗埋缝。 桥型总体立面如图1 所示。

图1 桥型总体立面图

2.2 桥梁专项检测情况

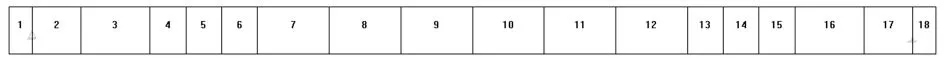

根据桥梁专项检测显示: 空心板板底共出现179 多条裂缝,裂缝宽度分布区间为0.03~0.13 mm;其中,纵向裂缝18.1 m(共2 条),斜向裂缝1.6 m(共2 条),横向裂缝100.8 m(共175 条);经动静载试验表明该桥承载能力满足原设计要求。 板底裂缝病害展开情况如图2~3 所示。

图2 板底裂缝展开情况

图3 空心板底面横向裂缝情况

3 桥梁结构有限元分析

3.1 模型计算分析

本次有限元计算采用桥梁博士软件建模,以一联1 m×13 m 为对象,建立上部结构计算模型(图4)。桥梁上部结构断面如图5 所示。

图4 上部结构计算模型

图5 桥梁上部结构断面

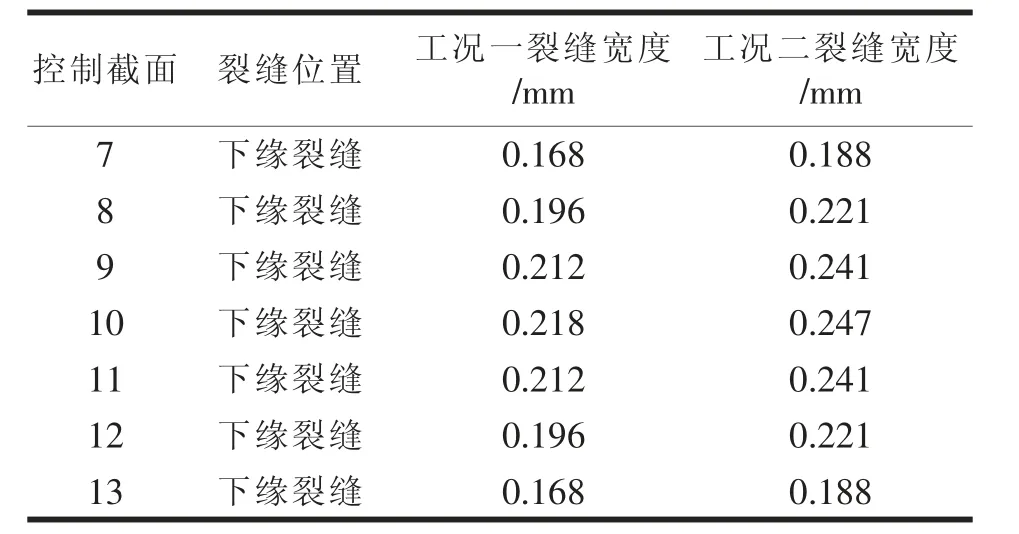

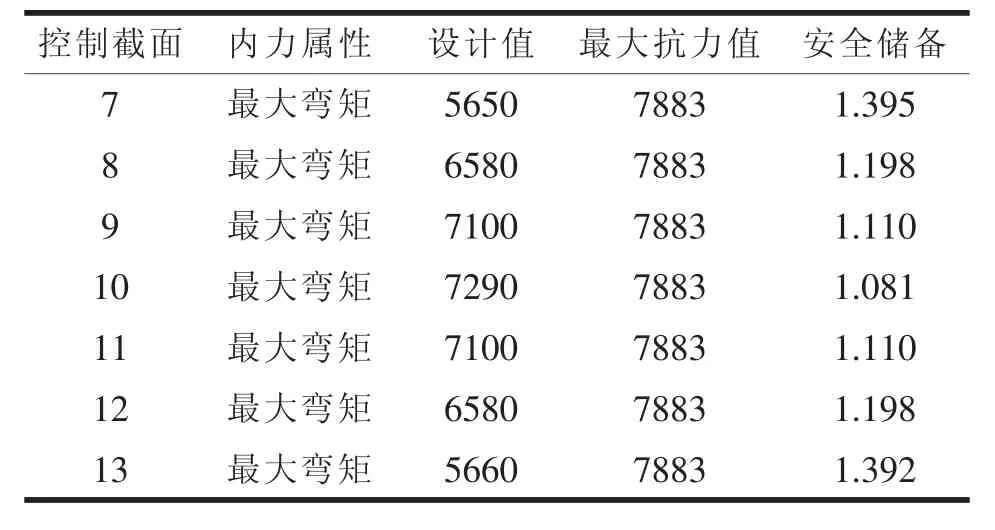

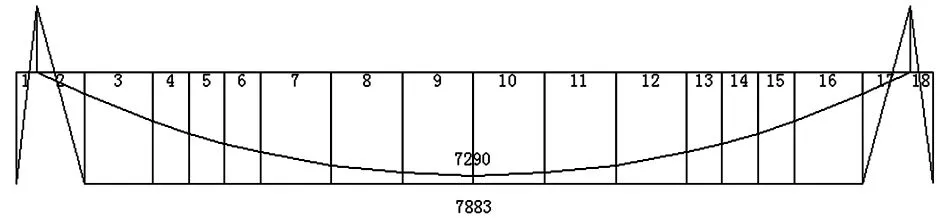

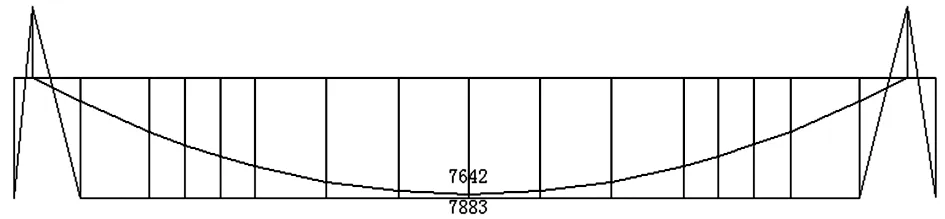

本次计算按两种工况进行,即考虑原设计荷载的工况与现状交通量下的荷载提高之后的工况,具体验算方式如下: 工况一为按原设计荷载进行验算,工况二为按公路-I 级荷载进行验算[1]。工况一与工况二计算结果如表1~3 所示,原设计承载能力验算内力图如图6 所示,考虑超载承载能力验算内力图如图7 所示。

表1 工况一、工况二下缘裂缝计算结果

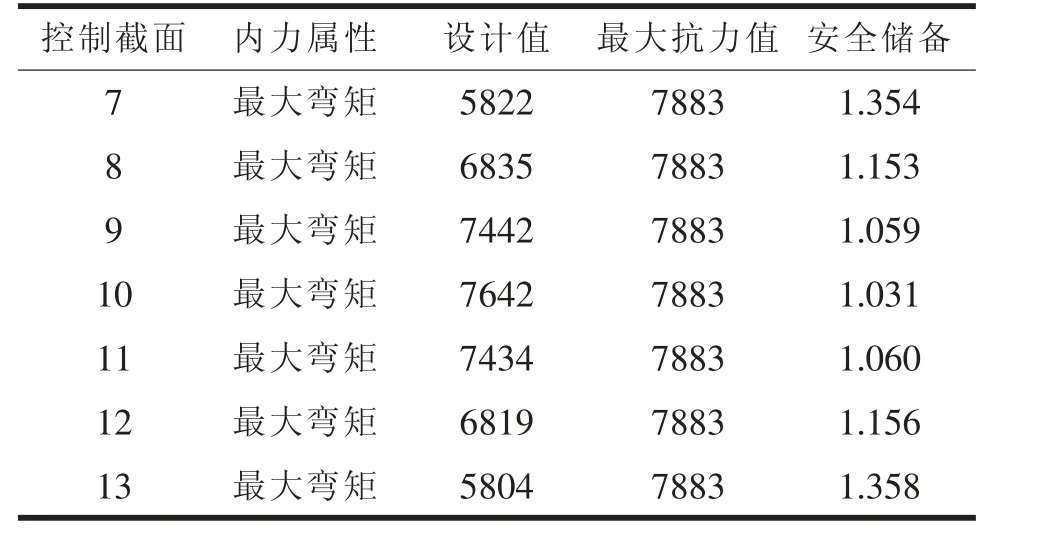

表2 工况一承载能力正截面强度验算

表3 工况二承载能力正截面强度验算

图6 原设计承载能力验算内力图

图7 考虑超载承载能力验算内力图

根据表1~3 计算结果,得出结论如下:(1)通过工况一与工况二的裂缝计算显示, 由于荷载的增加,主梁下缘的裂缝计算值明显增大;(2)通过工况一与工况二的承载能力计算分析得出原设计主梁的承载能力安全储备偏低。

3.2 成因分析

由于该桥梁位于进入城区的主要通道,交通量大,特别近年来重载车辆的增加,该桥原设计荷载汽车-20,挂车-100 已难以满足通行需求。 从上述计算结果可以看出, 按现行公路-I 级荷载计算后,该桥现浇空心板下缘裂缝宽度明显增大。 这说明导致现浇空心板下缘出现大量横向裂缝的原因主要是近年来交通量的增大及超重车辆在桥面的通行。

4 桥梁加固实证分析

4.1 加固方案

早期施工建设的桥梁因受到当时荷载标准、施工技术水平及施工工艺等因素的限制,在现有重载车辆通行情况下, 上部结构极易出现了裂缝等病害。 随着桥梁加固技术行业的发展,目前针对此类病害所采取的加固措施也呈现了多元化的发展态势,如传统置换梁板法、粘贴钢板、加大截面法、预应力钢绞线加固、预应力碳纤维板加固等。 其中,预应力钢绞线加固和预应力碳纤维板加固为主动加固技术,若考虑采用这2 种加固技术来提升桥梁承载力,对施工工艺要求较为严格,预应力张拉施工不到位有可能无法起到提升桥梁承载力的效果,甚至对原结构造成损伤导致承载力下降;而采用粘贴钢板的被动加固措施会增加结构自重,且仅是起到减缓裂缝的发展速度。

本文采用的碳纤维网格是一种全新的具备质量轻、高强度等优质特性的复合材料,主要通过抗裂性能好、无收缩的配套高强砂浆来实现碳纤维网格复合层与混凝土构件界面的牢固粘接和共同受力, 起到提升混凝土构件刚度和承载能力及增强混凝土构件整体的限裂能力的效果。 该加固技术同上述几种加固技术对比具有以下优势:(1)碳纤维网格是一种纵横向交错的双向碳纤维编织网,网格间距参数约为2 cm×2 cm, 可形成一个强有力的整体状网格,满足拉应力均匀传递的要求。 (2)因碳纤维网格体积小,在与配套高强砂浆组合而成的复合层加固结构体系中可根据实际需要进行多层布置。(3)碳纤维网格具有高抗拉强度,在该复合层加固结构体系所需配套高强砂浆厚度薄,可忽略对原结构尺寸的影响和原结构自重的增加。 (4)碳纤维网格的耐久性能好、耐腐蚀性强,适用于各种恶劣环境下的加固施工。 (5)配套高强砂浆具有防火性能好、粘结力强等优点,能有效地粘结在原结构表面,更能保证与碳纤维网格握裹力,同时可弥补碳纤维网防火性能不足的问题。 (6)碳纤维网格属于柔性复合物材料,具备一定的变形能力[2],可以轻松应对各种复杂的结构表面,使应力传递更加均匀,有效避免局部应力过于集中。 (7)该复合层加固结构体系施工工艺简单,有利于施工质量控制。

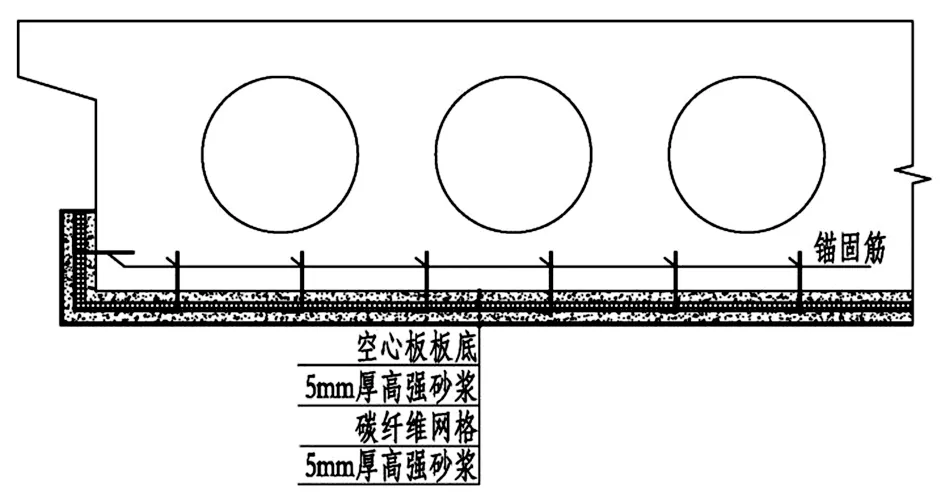

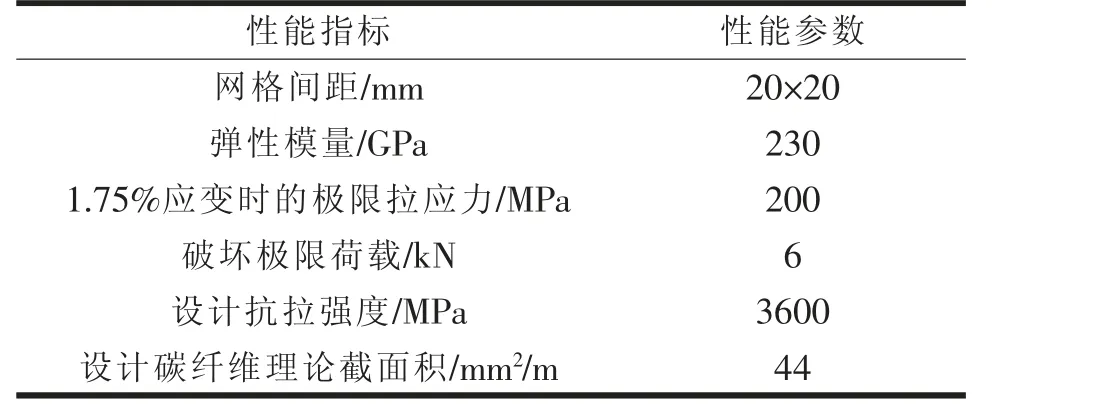

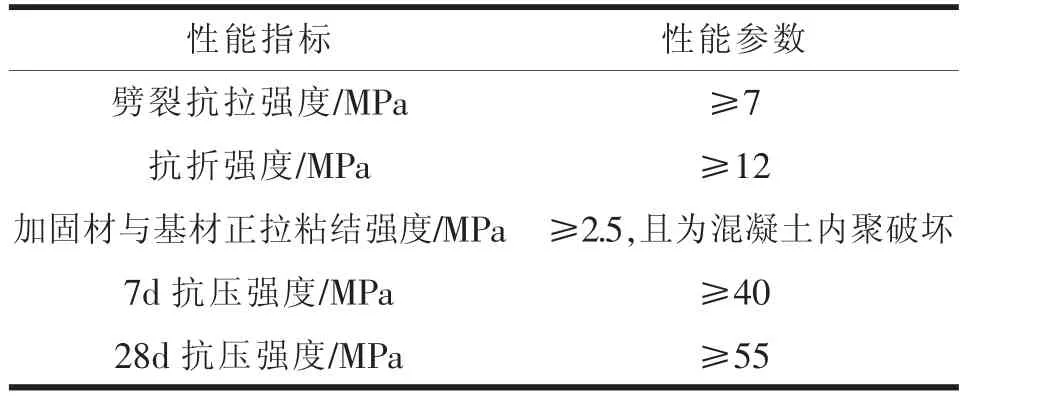

方案具体措施如下:(1)施工前先对梁板裂缝进行注胶填充封闭的修复。 (2)裂缝修复完成后对拟布置碳纤维网格复合层的区域进行人工凿毛处理。 (3)按图纸植入抗剪钢筋,增强网格复合层与既有混凝土层的衔接。 (4)清理界面表面杂物及灰尘后充分湿润并涂抹界面剂。 (5)待界面剂干燥之前(可在施工前, 根据现场具体施工情况进行小面积试验,确定界面剂干燥时长),将拌好的高强砂浆涂抹至混凝土表面作为基层,厚约5 mm。 (6)敷设碳纤维网格,网格敷设过程应用力压入基层并用植入的抗剪钢筋钩住[3],应注意碳纤维网格搭接应沿受力方向不小于20 cm。(7)待网格敷设完成后再涂抹一层高强砂浆面层厚约10 mm,并压光找平。 最后洒水养护至龄期。 加固方案如图8 所示,碳纤维网格性能和配套高强砂浆性能指标如表4、5 所示。

图8 粘贴碳纤维网格复合层加固方案示意图

表4 碳纤维网格性能指标

表5 配套高强砂浆性能指标

4.2 加固效果

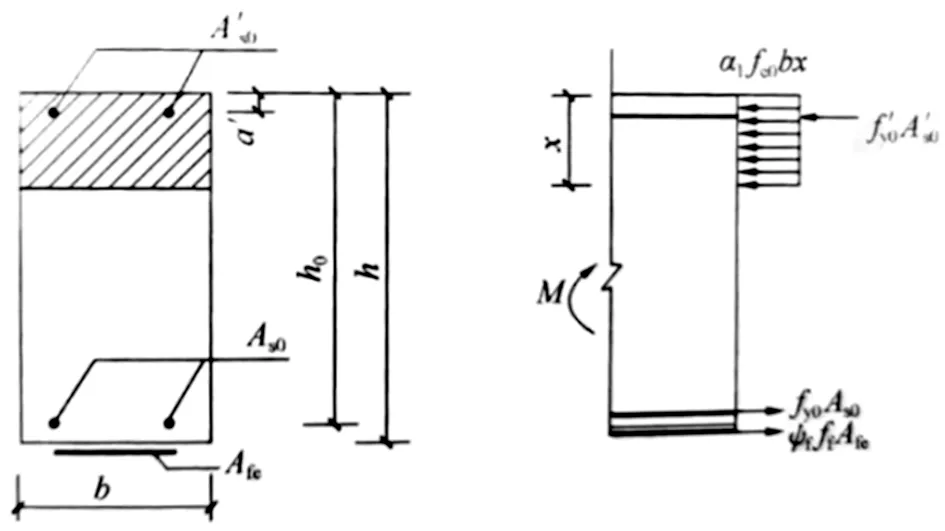

目前规范针对采用碳纤维网格复合层加固无明确的加固理论公式和推荐模型,本文参照《混凝土结构加固设计规范》中粘贴纤维复合材加固法中受弯构件的计算方法进行计算[4](图9),具体如下。

图9 加固计算示意图

M≤α1fc0bχ(h-χ/2)+fy0′A′s0(h-a′)- fy0As0(h-h0)

α1fc0b=fy0As0+ψfffAfe- fy0′A′s0

式中:M 为构件加固后弯矩设计值 (kN·m);χ混凝土受压高度(mm);b、h 分别为矩形截面宽度和高度 (mm); fy0、 fy0′分别为原截面受拉钢筋和受压钢筋的抗拉、抗压强度设计值(N/mm2);a′为纵向受拉钢筋合力点至截面近边的距离 (mm);h0为构件加固前的截面有效高度 (mm); ff为纤维复合材的抗拉强度设计值(N/mm2);Afe为纤维复合材的有效截面面积 (mm2);ψf为考虑纤维复合材实际抗拉应变达不到设计值而引入的强度利用系数, 当ψf>1.0时,取值为1。

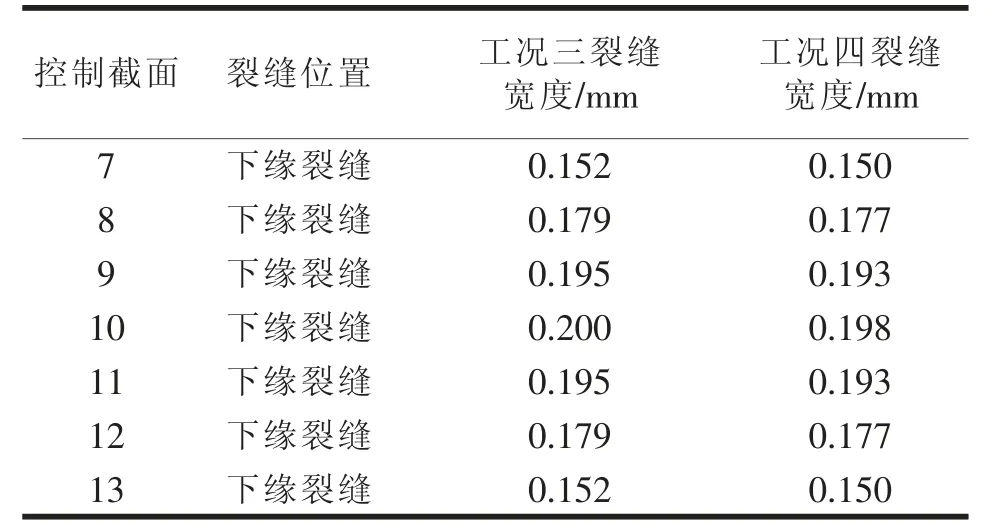

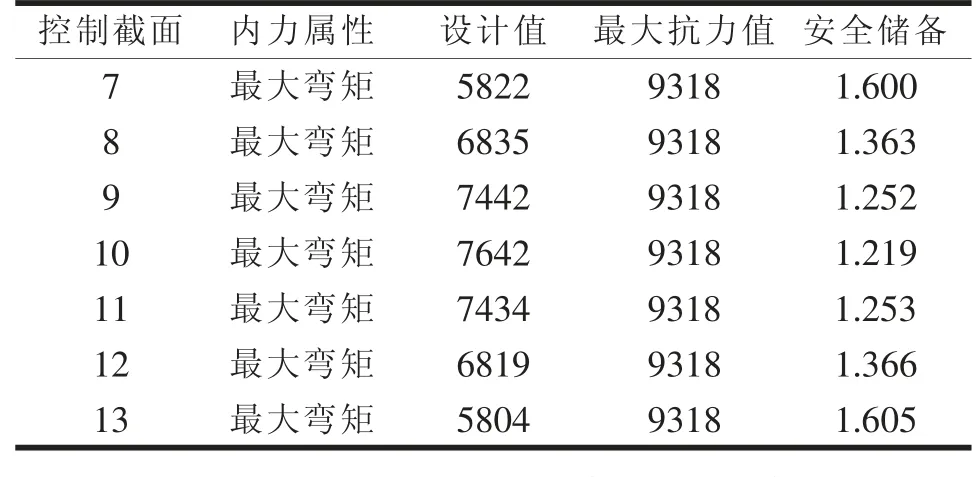

文章通过桥梁博士4.0 中的加固模块中粘贴纤维材料加固进行加固后计算。 加固后模型分两种工况,工况三为仅考虑纤维材料的加固效果,工况四为考虑纤维材料和增大15 mm 截面高度的加固效果[5]。计算荷载为公路-Ⅰ级。工况三、工况四计算结果如表6~8 所示。

表6 工况三、工况四下缘裂缝计算结果

表7 工况三承载能力正截面强度验算

表8 工况四承载能力正截面强度验算

根据表6~8 计算结果,得出结论如下:(1)通过工况三、 工况四与工况二的裂缝计算结果分析,纤维复合层加固后裂缝宽度明显降低;(2)通过工况二与工况四的承载能力计算结果可知, 荷载为公路-Ⅰ级时原桥加固前承载力正截面最小安全系数为1.031,加固后最小安全系数为1.236,加固后结构承载力有提升。

5 结语

本文以分析碳纤维网格复合层在桥梁加固应用前的效果计算分析为切入点,并结合国内专家及学者等在该领域的研究结论,通过桥梁有限元计算软件对处于不同工况下桥梁的承载力进行分析对比,可清晰地了解到碳纤维网格复合层的加固体系对原桥梁结构起到的提载效果,但仍存在一定的局限性。 故在实际应用过程中提出如下建议:(1)采用该加固体系进行结构加固施工时,应严格确保锚固筋的施工质量,保证碳纤维网格复合层与原基面的粘结力,同时应做好施工后的裂缝发展监测工作并做好数据记录、收集、整理、分析,为后续的其他项目提供可靠的依据。 (2)该加固体系虽然具备施工工艺简单、施工周期短、施工质量较易控制等特点,且采用相关的加固理论公式和推荐模型进行效果分析,但在加固施工完成后对原桥梁结构承载力提升效果评价中,还需结合专业检测技术,如采用动静载试验进行验证, 以便确认该加固体系是否适用,可为今后类似的工程项目提供参考。