传送结构对晶硅电池性能影响的研究

申开愉, 郭 卫, 张 波, 郭 丽, 李雪方

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

引 言

晶硅电池在生产中,主要通过载体花篮在不同的设备之间进行转运,硅片从载体花篮到工艺设备中主要依靠传送结构进行传输,如载体花篮至石墨舟、石英舟,载体花篮至链式清洗机台等[1]。在这些传输过程中,主要通过吸盘、皮带、滚轮等传送结构直接抓取和传送硅片,因此,这些传送结构会对硅片造成挤压,摩擦。抓取时的压力调整错误时,可能会对电池片造成磨损甚至碎片,而摩擦传送时,可能会造成杂质附着硅片表面,导致电池片性能异常[2]。调整这些传送结构的设置方式,改善优化传送方式,更换传送材料材质等,都可以有效解决各类异常,从而保持正常生产稳定性,降低不良比例,降低生产成本。

1 实验材料和工艺

实验中,使用金刚线切割的单、多晶硅片,外观尺寸均为158.75 mm×158.75 mm的市场常见硅片。电池片工艺采用车间量产的PERC电池生产工艺。

2 实验结果与讨论

2.1 链式设备滚轮影响

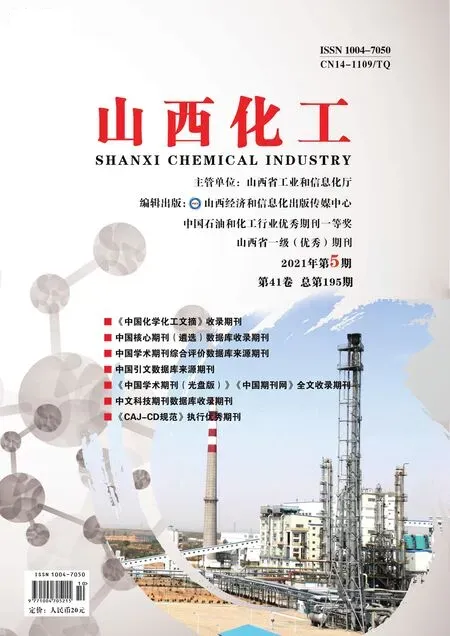

链式设备主要通过滚轮传送硅片,在不同的槽体中完成工艺制备,其中下滚轮主要承载传送硅片,上滚轮压杆主要固定硅片位置,保证传送方向,使硅片能够完全浸没在液体中。在风刀烘干槽处,需要使用一定压力的风刀直吹硅片表面,将水分吹干,因此风刀会对硅片表面施加较大的压力,硅片容易变形,当上滚轮结构或者位置调整不当时,就会造成硅片破碎或者磨损,通常这种磨损无法肉眼直接观察到,需要借助EL测试才能发现。有滚轮印的EL检测图像,如图1所示。

图1 有滚轮印的EL检测图像

从图1 的EL检测图像中,可以明细看出上滚轮压杆磨损造成的黑色条纹不良,贯穿整个硅片,图案位置和形状与位置能够和上滚轮压杆完全对应,因此可以判定该EL不良是此处滚轮造成。从该处槽体结构可以分析,风刀造成的压力使压杆对硅片造成的严重压力。压杆摩擦硅片造成损伤,压杆取下后也可以看到与硅片接触的位置有大量黑色杂质和明显的磨损痕迹。根据以上分析,将上滚轮位置提高2 mm,增大硅片传送空间,同时,将窄接触压杆换为平滚轮压杆,增加滚轮压杆和硅片的接触面积,减少压杆对硅片的磨损。

改善后的滚轮,如图2所示。从图2可以看出,改善后经过批量电池片生产测试,未发现此类EL测试异常,上滚轮压杆的形状改善和压杆位置的升高,可以有效解决滚轮造成的EL不良。

图2 改善后的滚轮示意图

2.2 皮带连接方式影响

载体花篮中的硅片通过伸缩staker进行传送至上料处,目前有分体式和一体式两种皮带伸缩staker设计。

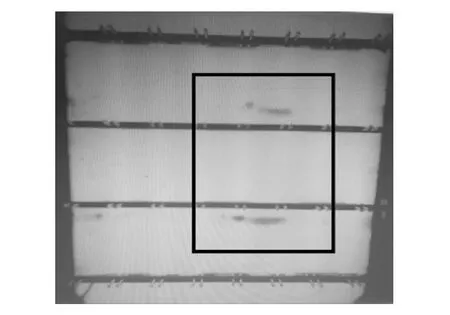

分体式皮带中,伸缩staker皮带和上料皮带是分开传送的,伸缩staker较窄,上料皮带较宽,二者有部分重合,硅片经过伸缩staker皮带区,重合区,上料皮带区进行传送,在传送过程中,伸缩staker皮带和上料皮带不可能做到完全同步运动,因此不可避免的会造成相对运动,这样在硅片表面会因皮带运动不同步造成摩擦。分体式皮带的异常EL检测图像,如图3所示。

图3 分体式皮带的异常EL检测图像

如图3所示,经过单独测试该设备的电池片,发现极易产生EL皮带印异常。特别是在长时间停机后复产的批次中,可以发现约3%左右的皮带印异常。

如图4所示,一体式皮带设计是伸缩staker和上料使用同一根皮带,这样在传送硅片时,就不会产生相对运动,避免了皮带对硅片的摩擦。经过批量测试对比,一体式皮带没有发现皮带印异常,一体式皮带设计可以有效解决此类传送造成的EL不良。

图4 一体式皮带设计示意图

2.3 滚轮皮带交接影响

链式设备的下料端,硅片通常需要从滚轮转送至下料皮带,通过下料皮带传送。滚轮和皮带同样会出现转动速度不一样,相对运动导致的硅片磨损。

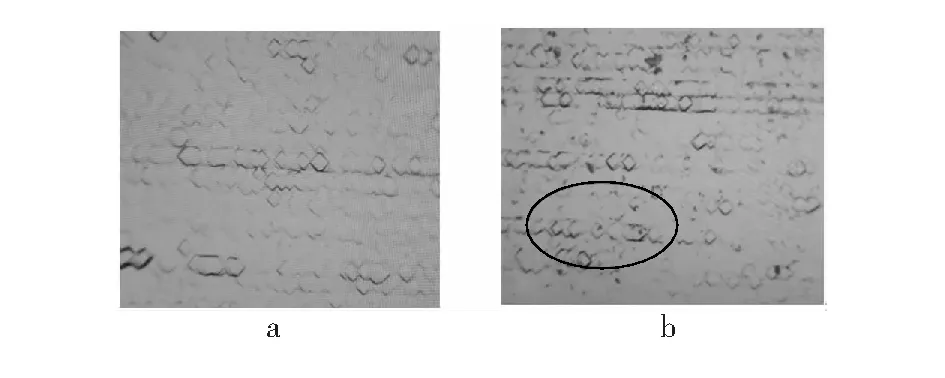

从图5两幅图中比较,可以看出,半成品电池片皮带接触位置出现了明显的黑色颗粒,黑色颗粒区域的硅片表面仍然保留绒面形貌,而正常区域则呈现出方块状平整表面形貌[3]。

图5 正常半成品电池片和经过下料端皮带的半成品电池片在显微镜下的对比图片

文献中表明[4-5],抛光后的硅片正面的复合电流高于背面,硅片背面对于杂质等影响更为敏感,皮带对硅片背面造成的损失比正面更大,因此,在皮带传送方式下为减少皮带摩擦损失,需要在滚轮和皮带之间增加翻转装置,硅片传送至滚轮末端时,首先进入翻转台卡槽中,经过翻转台翻转后,硅片正面朝下接触皮带后继续传送。这样就避免了硅片背面接触皮带造成的影响,经过后续观察测试,未发现硅片表面有黑色颗粒残留。

3 结语

a) 链式设备滚轮对硅片有重要影响,特别是风刀处会对硅片有额外的风压,滚轮挤压硅片后极易造成磨损和EL不良,此处滚轮设计时,可以适当增高上滚轮位置,上滚轮形状可以由卡环式更改为平直式滚轮,增大上滚轮与硅片的接触面积,减少硅片受到的压强,可以有效解决滚轮位置造成的电池片EL不良问题。

b) 皮带传送方式会造成电池片EL皮带印异常,通常这种异常是由于皮带传送速度不一样,硅片在传送过程中有相对运动,皮带摩擦硅片造成的。分体式皮带很难做到完全一致的传送速度,因此,一体式皮带是有效解决此类问题的方法,同时还可以灵活选择硅片接触面(硅片背面或者正面接触皮带),而分体式皮带通常只能够硅片正面接触皮带。

c) 滚轮与皮带交接处,通常也会由于二者传送速度不一样,造成硅片的磨损,甚至肉眼可见的划伤,这种情况下需要增加翻转装置,滚轮末端正面朝上传送的硅片经过翻转台后,变为正面朝下接触皮带后传送,这样既可以避免复合速率较低的硅片接触皮带,又可以避免滚轮皮带相对运动造成的划伤,有效解此类异常问题。

生产设备的传送结构不仅对硅片可以造成肉眼可见的划伤,还可以造成EL测试异常,改变滚轮位置和形状、优化皮带传送方式、以及增加交接处的翻转装置,均可以有效解决上述问题,提高生产良率。