DLP型3D打印机参数对树脂影响的研究

席晓华

(山西省化工研究所有限公司,山西 太原 030600)

引 言

3D打印,又称增材制造(additive manufacturing,AM),是以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术[1-2],该技术实现了制造方式从等材、减材到增材的重大转变,改变了传统制造的理念和模式。3D打印因具有速度快、精度高、设计自由、节省材料[3-5]等优点已被广泛应用在汽车制造、卫生医疗、航空航天等领域[6-8]。

3D打印技术按工艺类型的不同,可分选择性激光烧结成型SLS(selective laser sintering)、选择性激光熔化成型SLM(selective laser melting)、熔融沉积式成型FDM(fused deposition modeling)、立体平板印刷SLA(stereolithography)、数字光处理DLP(digital light procession)等。在当前这些成型技术中,数字光处理技术DLP是数字光源以面光的形式在液态光敏树脂表面进行层层投影,每一层树脂被固化到一定的深度,会附着在支撑平台上或已固化的树脂上,这样层层固化,最终得到成型固化产品的一种技术,具有打印体体积小、打印精度高等优点[9],在整个成型的过程中具有无毒、无刺激等环保性质[10-11],3D打印技术所涉及到的打印材料主要有树脂类、石蜡类、金属材料、陶瓷材料及其复合材料(主要是乳酸和丙烯腈丁二烯苯乙烯)等[12]。据调查研究发现,树脂类当中的光敏聚合物占3D打印材料市场的30.1%,排名第一。

3D打印技术按市场需求的不同,分为3D打印材料、3D打印机械制造及3D打印工艺等,而3D打印工艺约为整个市场规模的58.4%,也意味着打印工艺已经成为行业发展的重要推动力量。国内闫丽静[13]、金泽枫[14]、韩江[15]及国外C.S.Lee[16]、B.H.Lee[17]等对FDM成型工艺进行了大量的研究;杨娜娜[18]、刘海涛[19]、郭亮[20]、蒋三生[21]等对SLA光固化成型打印工艺进行了相关研究。但是,针对DLP光固化成型打印工艺对材料制品的性能影响研究报道则很少。因此,对DLP型3D打印机打印参数的研究具有非常重要的现实意义和应用价值。本文主要就本研发团队所研发出的光敏树脂配方为例,通过对树脂配方进行了黏度、硬度、拉伸性能、断裂伸长率、收缩率等测试,研究打印参数(固化时间)、打印后处理对成型模型的影响,旨在研发出一款适用于一般打印机的光敏树脂。

1 实验部分

1.1 原材料

光敏树脂,001,山西增材制造研究有限公司。

1.2 仪器及设备

电子分析天平,万特;邵氏硬度仪,D Type;数显黏度计,DV-E型;万能材料试验机,M10型号,美国Instron;紫外线固化灯,405 nm,功率20 W,广东省中山市横栏镇三沙工业园;游标卡尺,艾瑞泽,中国;切片软件,Dolphin Studio.exe.lnk;DLP打印机,DLP-H100。

1.3 DLP打印机上打印

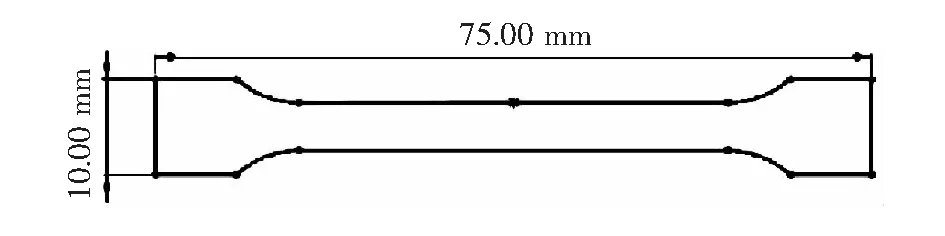

将光固化树脂置于DLP型3D打印机上打印,分别设置如下不同的参数:(a)首层固化时间为45 s,轮廓时间定为1 s,基础固化时间分别6、7、8、9、10、11、12、13、14、15 s;(b)基础固化时间为13 s,轮廓时间定为1 s,首层固化时间分别15、20、25、30、35、40、45、50 s对拉伸样条进行打印,在光下放置5 h备用。拉伸样条的形状及尺寸如图1,设置为总长度75 mm,厚度 2 mm,标距25 mm。

图1 拉伸样条

1.4 测试方法

黏度使用数显黏度计测试;拉伸强度采用GB/T 1040.2—2006/ISO 527—2,1993测定测试;用游标卡尺测量长宽的收缩率;用邵氏硬度仪测试邵氏硬度。

2 结果及讨论

2.1 黏度

将001树脂摇匀,置于烧杯中,在25 ℃、转速50 r/min条件下测其黏度。黏度大小为278 mpa·s,即流动性良好,有利于打印机打印。

2.2 打印参数的影响

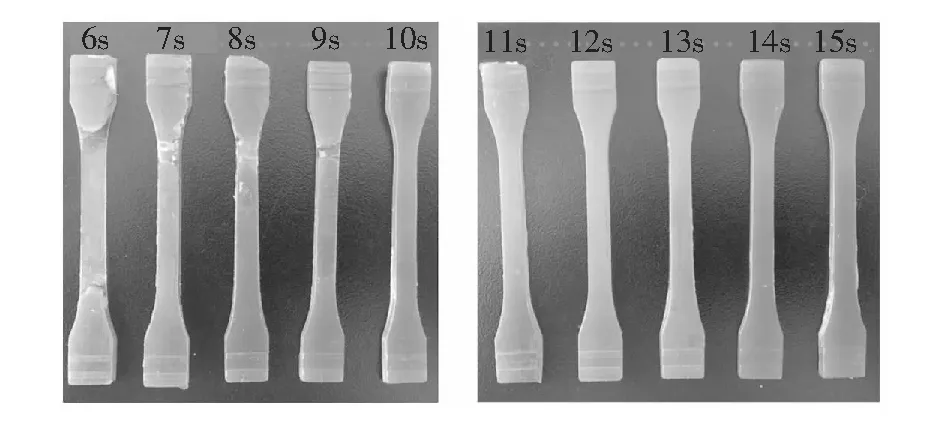

打印参数是液态光敏树脂固化为成型工件不可避免的的操作步骤,参数的设置直接影响成型工件的外观及性能。图2为不同基础固化时间参数下打印的拉伸样条。

2.2.1 拉伸样条的外形

从图2中,可以清楚地看到随着基础固化时间的增加,拉伸样条的外形逐渐变得完整,基础固化时间为6 s~9 s时,拉伸样条上有断痕,基础固化时间为10 s~11 s时,拉伸样条打印趋于完整,基础固化时间为12 s~14 s,拉伸样条完整,基础固化时间为15时,拉伸样条上有多余的固化树脂。这是因为,固化时间太短时,树脂刚固化成为凝胶,不足以抵挡打印地板向上的拉力,故出现裂痕,随着打印时间的增加,固化逐渐趋于完全,打印的拉伸条也相应完整,当固化时间太长时,出现了过固化,故有多余的树脂固化在了拉伸样条上,如拉伸样条15。

图2 不同基础固化时间下的实物样条图

2.2.2 力学性能

对首层固化时间为45 s,轮廓时间为1 s,基础固化时间10 s~15 s的上述拉伸样条进行力学性能的测试,结果如图3。其中,A曲线代表拉伸强度随基础固化时间增长而变化。从图中3可以看出,基础固化时间从10 s~14 s,拉伸样条的拉伸强度逐渐增大,这是由于固化时间的增大,凝胶率增加,故拉伸强度增大;14 s~15 s,拉伸样条的拉伸强度反而减少,这是因为凝胶率已经在14 s达到最大。B曲线代表断裂伸长率随基础固化时间的增大先增加后减小。

图3 拉伸强度及断裂伸长率随基础固化时间的变化

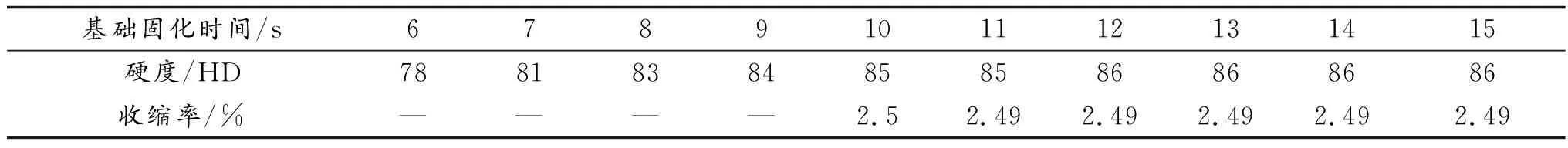

对上述的拉伸样条进行硬度的测试和收缩率的测试,得到表1。

从表1可以清楚地看到,随着基础固化时间的增加,硬度有一定的增加。在图3中,随着基础固化时间的增加,拉伸强度虽有增加,但是增加幅度很小。从表1中可以看到,在完整成型件所需基础固化时间内,硬度几乎不变,这说明对于外貌成型完好的固化件来说,基础固化时间对成型件的力学性能几乎没有影响。

表1 不同基础固化时间下拉伸样条的硬度

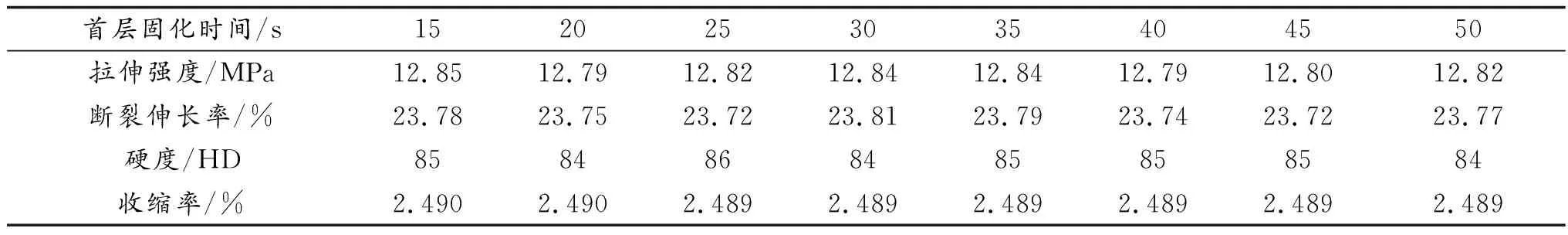

对基础固化时间为13 s,轮廓时间定为1 s,首层固化时间分别15、20、25、30、35、40、45、50 s的拉伸样条放置5 h后进行力学性能的测试,得到表2。

表2 不同首层固化时间下拉伸样条的力学性能

从表2中可以看到,在基础固化时间、轮廓时间为一定值时,首层固化时间在一定时间范围内变化,拉伸强度、断裂伸长率、硬度并没有太大的变化。

综上所述,首层固化时间主要影响固化树脂与支撑平台之间作用力,首层固化时间短,成型品易掉落,首层固化时间太长,成型品不易取下,或取下时易破坏成型品;而基础固化时间一定程度上影响成型品的力学性能,考虑打印时间等打印成本,在打印较大件时,一般选取基础固化时间为12 s~13 s,首层固化时间为45 s;在打印较小件时,一般选取基础固化时间为10 s~11 s,首层固化时间为25 s。

2.3 后固化对拉伸样条的影响

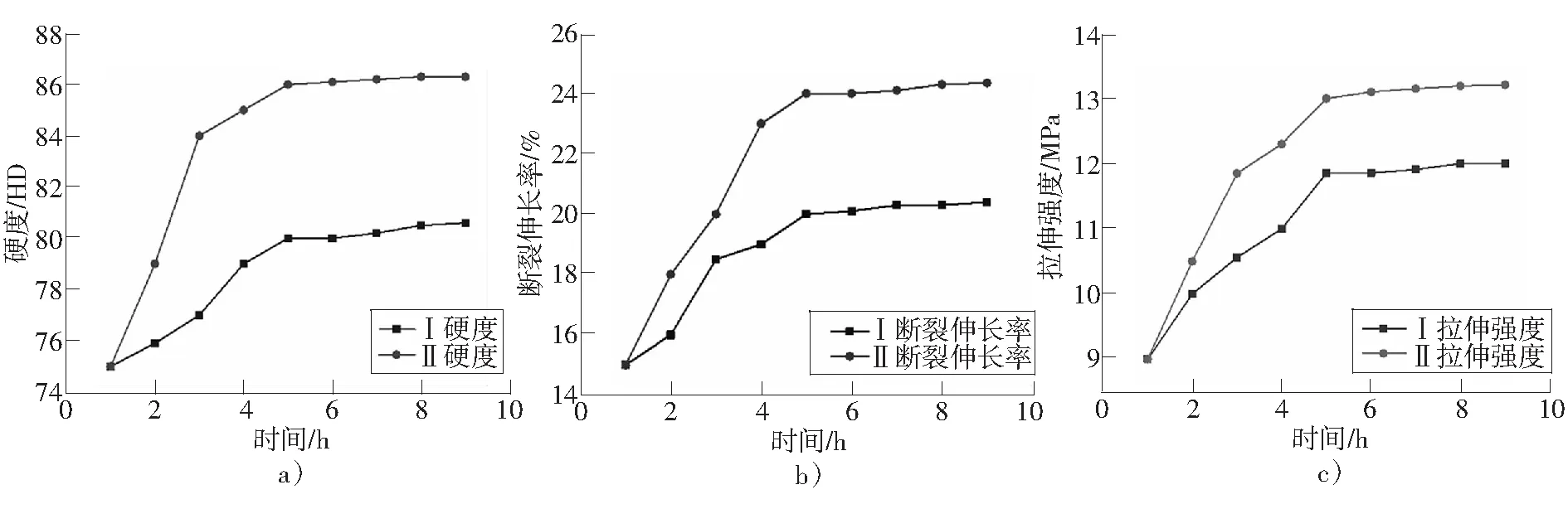

将基础固化时间13 s、首层固化时间45 s打印参数下打印的拉伸样条随机分为4组Ⅰ、Ⅱ、Ⅲ、Ⅳ(每组有5个拉伸样条),Ⅰ、Ⅱ组用工业酒精各喷洗10 s(可根据样品件的大小来决定喷洗时间,一般以各个部分喷洗到位即可),Ⅲ、Ⅳ组用酒精浸泡10 s,从4组样条来看,用酒精浸泡过的拉伸样条角落部分有损伤,这是因为酒精浸润到未固化彻底的拉伸样条的边角部分。将Ⅰ组、Ⅱ组的拉伸样条分别置于阴凉处和光照下不同时间,测得的力学性能如图4,图4(a)是Ⅰ组、Ⅱ组硬度随后固化时间的变化,图4(b)图是Ⅰ组、Ⅱ组断裂伸长率随后固化时间的变化,图4(c)图是Ⅰ组、Ⅱ组拉伸强度随后固化时间的变化。

用游标卡尺测量后固化后拉伸样条大小,与设计的样条相比,其收缩率如表3。从表3中得出,在相同后固化时间,光照下的收缩率小,阴暗处的收缩率大。

从图4中可以看出,拉伸强度、断裂伸长率、硬度随后固化时间的增加呈增加趋势。在光照下,这些参数比在阴凉处增加的趋势更大,即3D打印出来的模型力学性能更好。

表3 收缩率随后固化时间的增加而变化

图4 不同环境下拉伸样条的力学性能

3 结论

本文基于山西省增材研究院所研发出的DLP型3D打印光敏树脂,研究打印参数、后固化时间和环境对打印成品的外观、力学性能、收缩率的影响。结果表明,对于大部分打印件来说,基础固化时间为11 s~13 s,首层固化时间为40 s~45 s时为最佳,如果打印件较小,首层固化时间可以减少。另外,打印件放在光照下后固化5 h的效果更好。本文一方面验证了山西省增材研究院所研发出的DLP型3D打印光敏树脂的精准度,另一方面也研究了打印参数,为后续开拓普适性的光固化树脂提供了参考。