电池支架多轴振动疲劳寿命研究

刘非,陈蝴蝶,吕科迪,张亚男,郭茂

LIU Fei, CHEN Hudie, LV Kedi, ZHANG Yanan, GUO Mao

电池支架多轴振动疲劳寿命研究

刘非,陈蝴蝶,吕科迪,张亚男,郭茂

(陕汽集团商用车有限公司,陕西 宝鸡 721000)

电池支架作为电池包的支撑部件,对电池包的安全性能起着重要作用。当前对于电池支架的疲劳寿命分析主要集中在单轴的随机振动分析,对于多轴的疲劳寿命研究较少。文章通过Hypermesh建立电池支架的频响分析模型,基于nCode建立多轴振动疲劳分析流程并进行分析计算,最后通过Palmgren-Miner损伤累积理论,对疲劳寿命结果进行评估。通过多轴疲劳寿命分析,可在设计开发阶段提供更精准的分析结果,缩短开发周期,降低开发成本,为解决工程实际问题具有一定的指导和参考意义。

电池支架;频响分析;多轴振动疲劳

引言

电池支架作为动力电池的支撑部件,对电池组的安全和防护起着关键的作用。而汽车在行驶过程中由于路面的不平整,经常受到来自路面的较大振动激励,而这些振动激励会导致电池支架结构产生疲劳损伤进而发生断裂。因此对电池支架进行多轴振动疲劳寿命研究,对确保其具有符合要求的疲劳寿命尤为重要。

对电池支架而言,对其进行基于PSD谱的随机振动分析和定频振动分析,是保证电池包可靠性和安全性的基础,更是电池包进入市场的基本门槛。聂鹏[1]等对某ABS阀支架进行了基于频域的随机振动疲劳分析,验证了疲劳寿命低的危险点与实际断裂位置一致;苏阳[2]等基于时域法对电动车电池包进行了单轴的振动疲劳分析,通过实际分析结果来指导开发设计;周航博[3]等进行了多轴随机振动疲劳频域方法的研究,在理论方面对振动疲劳的分析方法进行了更深层次的论述和引申;Young -Sik Joo[4]等进行了振动疲劳分析用于振动载荷下结构耐久性评估,基于PSD谱在设计阶段对振动疲劳寿命进行评估,通过仿真分析减少试验次数。

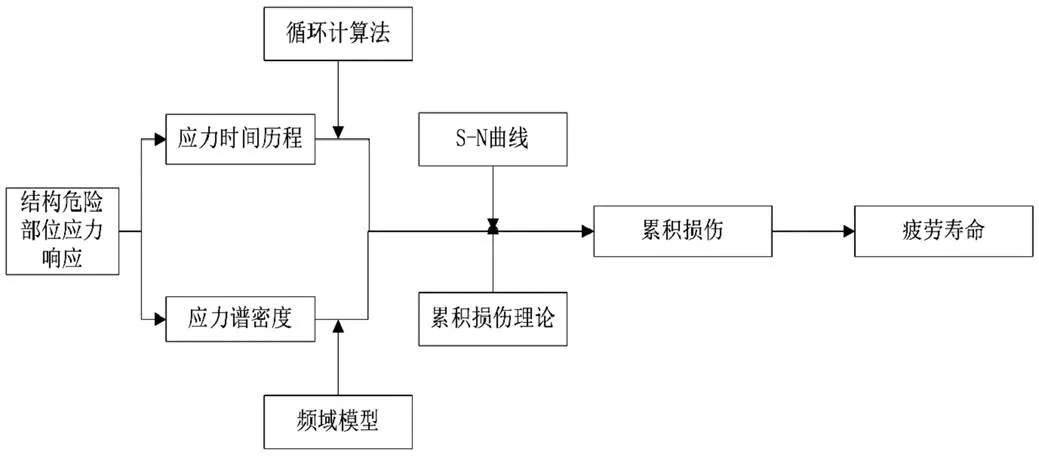

本文根据GB 38031—2020《电动汽车用动力蓄电池安全要求》中的第8部分,按照国标要求,基于Hypermesh建立电池支架的频响分析模型,得到单位加速度激励下的传递函数,然后通过疲劳分析软件nCode,按照国标要求按顺序加载随机振动的加速度PSD谱和定频振动的正弦谱,基于Dirlik法和Miner线性累积损伤理论,进行电池支架的疲劳寿命研究。振动疲劳寿命分析方法如图1所示:

图1 振动疲劳寿命分析方法

1 振动疲劳分析原理

1.1 模态法频率响应分析

频率响应分析是用来计算结构在激励作用下所产生的响应的方法[5]。基于模态法的频率响应分析是利用结构振动缩减和解耦运动方程,在模态空间中对各个模态响应进行线性叠加得到某一激励的解。当使用模态阻尼或不考虑阻尼时还可以解耦运动方程。求解运动方程,首先做如下假设:

上述假设是将变量从物理空间{()}转换到模态空间{()}。如果忽略阻尼的影响,就可以得到在频率处无阻尼简谐运动方程:

将式(1)带入上式中,并除以e,则可以得到下式:

这就是模态坐标表示的运动方程式。但是这个方程式仍然是耦合的,为了解耦方程,前乘[],得到:

最后利用阵型的正交特性,用广义质量矩阵和广义刚度矩阵表示运动方程式。广义质量矩阵和广义刚度矩阵为对角矩阵,没有耦合运动方程式中的非对角元素。因此,这时的运动模态方程不是耦合的。运动方程式可以改写成一系列非耦合单自由度系统即:

式中,m为第阶模态质量;k为第阶模态刚度;f为第阶模态力。

1.2 功率谱密度

相关函数可用来描述平稳随机函数随时间变化的特性(即时域特性),功率谱密度(PSD)用来描述平稳随机过程随频率变化的特性(即频域特性),PSD表征了随机过程的平均能量随频率分布[6]。

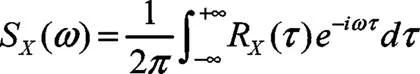

对于一个平稳随机过程而言,其功率谱密度函数S()和其自相关函数R()恰好构成一傅里叶变换对:

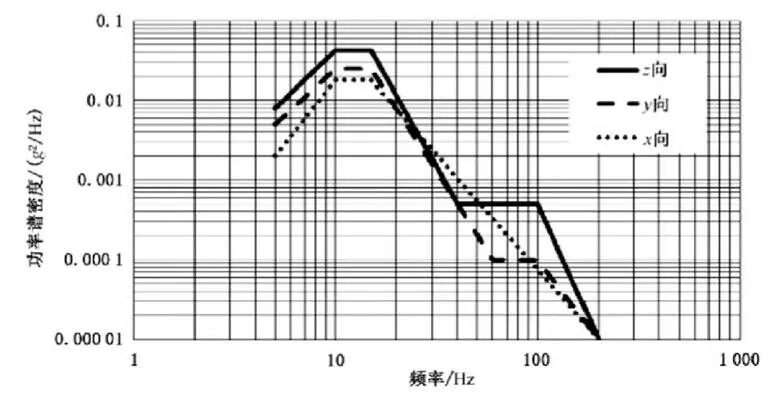

因此,本文基于频域法,对平稳随机过程通过概率统计方法得到的PSD谱作为随机振动的输入。频域法具有思路简单和计算量小等特点,因而受到工程界和学术界的重视。根据GB 38031—2020《电动汽车用动力蓄电池安全要求》中的第8部分,随机振动分析PSD谱根据国标要求输入,如图2所示:

图2 随机振动的PSD谱加载曲线

1.3 Palmgren-Miner线性累积损伤理论

零部件在变幅循环载荷下的寿命是由构成变幅载荷谱的不同载荷水平及其循环次数共同决定的[7-8]。因此,要分析零部件在变幅循环载荷下的疲劳寿命,必须首先定量评价不同载荷水平每循环一次对零部件做出的影响[9]。Palmgren(1924)和Miner(1945)先后独立提出了疲劳循环破坏的线性损伤累积理论(linear fatigue damage cumulative rule),可以定量评价不同载荷水平对疲劳寿命的影响。这就是著名的Palmgren-Miner线性累积损伤理论,也称为Miner线性损伤累积理论。

根据变幅载荷谱,可以获得对应于不同载荷水平的循环次数。假设零部件在某恒幅循环应力σ作用下的寿命为N,则其在经受该应力水平n次循环后收到的损伤可以定义为:

显然,在恒幅应力σ作用下,若循环次数n=0,则D=0,表示零部件未受损伤;若n=N,则D=1,表示零部件在经历N次循环后完全损伤,已发生疲劳破坏。

对于变幅载荷,如果零部件在个应力水平σ作用下,各经受n次循环,则其受到的总损伤可定义为:

2 电池支架疲劳寿命分析

2.1 电池支架频响分析模型建立

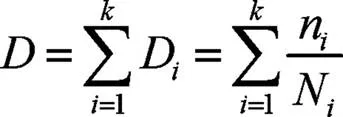

基于Hypermesh进行电池支架有限模型搭建,建立完毕后对电池支架所有安装点通过rbe2刚性连接计算中心节点,便于约束和激励的施加。将此节点6个方向的自由度进行全约束,然后在此节点分x、y和z三个方向分别施加单位加速度g(9 810 mm/s2),激励频率范围为5 Hz~200 Hz。本文取钢结构的阻尼比为0.05。电池支架有限元模型如图3所示。电池支架本体材料为Q345。电池包通过质心配重:

图3 电池支架有限元模型搭建

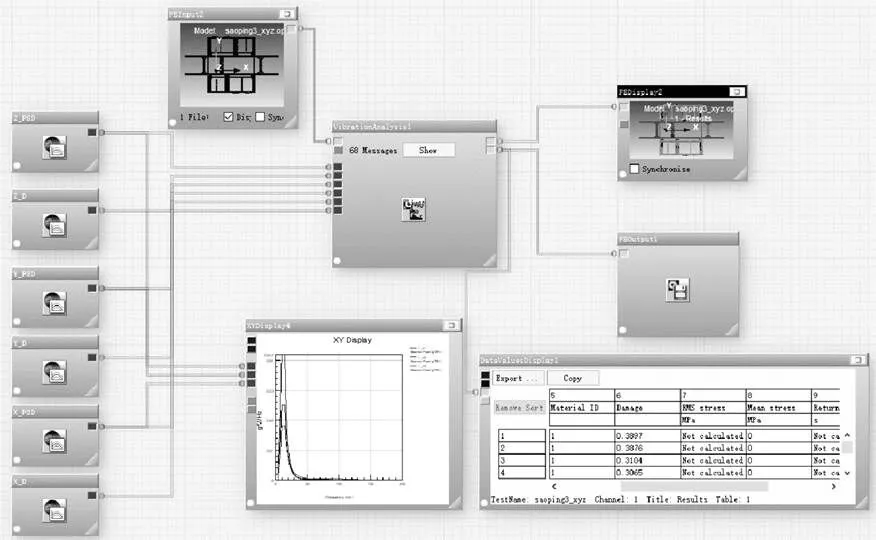

2.2 基于nCode建立多轴疲劳分析流程

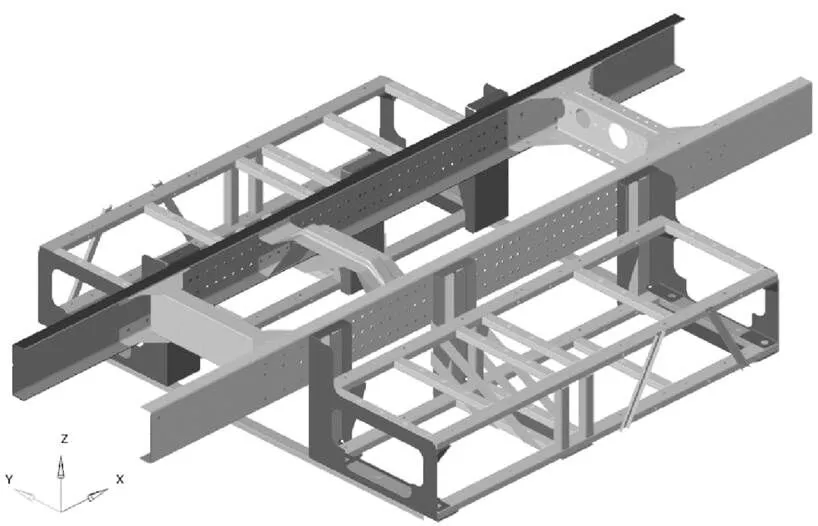

根据GB 38031—2020《电动汽车用动力蓄电池安全要求》中的第8部分,分析加载数据根据国标要求输入。随机振动的PSD谱加载曲线如图2所示,定频振动加载20 Hz下的频响模型,轴和轴的定频幅值为1.5 g,轴的定频幅值为2 g。电池支架本体材料Q345的S-N曲线通过在nCode软件中输入抗拉强度和弹性模量自动拟合,采用Goodman平均应力修正方法,建立多轴疲劳分析流程,如图4所示:

图4 多轴疲劳分析流程

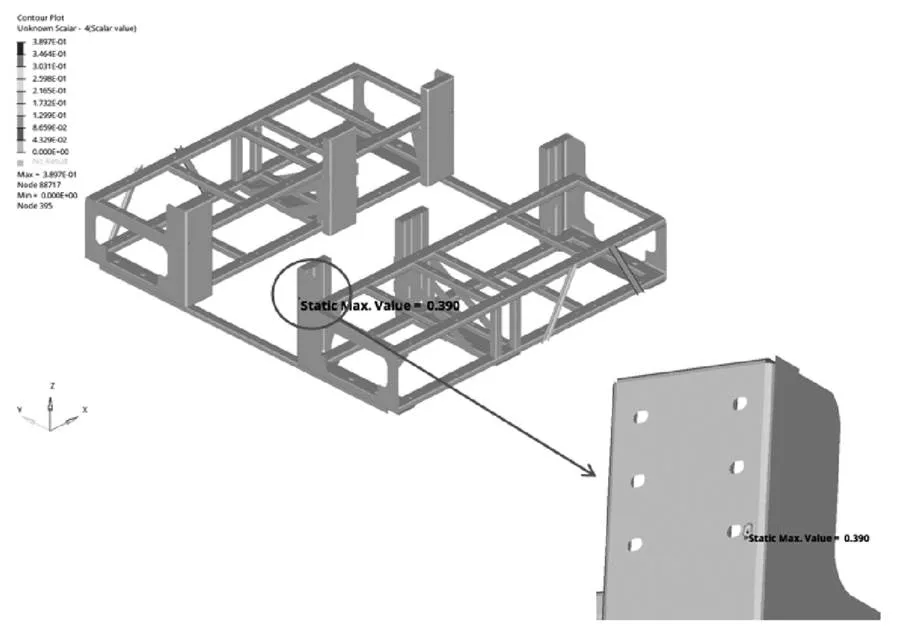

2.3 损伤结果查看

根据国标要求随机振动的x、y、z每个方向测试时间是12 h,即4.32×104 s,定频振动的每个方向测试为2 h,即7 200 s。

综上所述,加载要求的工作载荷谱、修正后S-N曲线可进行计算分析。通过Hyperview进行结果查看,损伤结果如图5所示,损伤最大处为0.390。按照疲劳损伤评价标准要求,损伤结果小于1,可保证电池支架本体具有足够的疲劳寿命。

图5 损伤结果

3 结语

(1)电池支架对电池模组起着重要的支撑作用,因此,电池支架的安全性和可靠性是仿真分析关注的重点。当前对于电池支架的振动疲劳分析主要集中在多轴随机振动疲劳分析,缺少定频分析的加入,本文通过多轴振动疲劳分析(按顺序加入随机振动和定频振动),对电池支架进行了复杂工况下的疲劳分析,通过分析可进一步增加电池包的安全性和可靠性。后期建议电池包开发企业加大对于复杂载荷谱下电池支架的疲劳可靠性的研究和投入。

(2)本文基于Optistruct求解器求解得到电池支架的频响分析模型,通过nCode建立多轴分析流程,可对于多轴振动疲劳分析提供更深入的理解和参考,但后期对于分析结果,应增加台架试验,提高分析结果的真实性和可靠性。

(3)本文通过对电池支架进行多轴振动疲劳分析,可为电池支架在设计开发阶段提供更精准的分析结果,缩短开发周期,减少试验次数,降低开发成本,对解决工程实际问题是具有一定的指导价值和参考意义。

[1] 聂鹏,钟自锋.某ABS阀支架振动疲劳分析及其优化设计[J].机械设计与研究,2019,35(02):36-40.

[2] 苏阳,杨涛,鄂世国,等.电动车电池包振动疲劳分析[J].汽车实用技术,2016(02):109-110.

[3] 周航博,肖守讷,阳光武.多轴随机振动疲劳频域方法的研究[J].机械制造与自动化,2019,48(01):84-88.

[4] Joo Y S, Lee J C. Vibration Fatigue Analysis for Structural Durability Evaluation Under Vibratory Loads[J].International Journal of Aero- nautical and Space Sciences,2021,22(3):578-589.

[5] 刘显臣.汽车NVH性能开发[M].北京:机械工业出版社,2017.

[6] 姚卫星.结构疲劳寿命分析[M].北京:科学出版社,2019.

[7] 杨新华,陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2018.

[8] 郦明.汽车结构抗疲劳设计[M].合肥:中国科学技术大学出版社, 1995.

[9] Miles J W.On structural fatigue under random loading[J].Journal of the Aeronautical Sciences,1954,21(11):753-762.

Study on Multi-axial Vibration Fatigue Life of Battery Bracket

LIU Fei, CHEN Hudie, LV Kedi, ZHANG Yanan, GUO Mao

( Shaanxi Automobile Group Commercial Vehicle Co., Ltd., Shaanxi Baoji 721000 )

The battery bracket serves as the support component of battery pack,it plays an important role in the safety performance of battery pack.At present, the fatigue life analysis of battery bracket is mainly focused on the random vibration analysis of single axis, but the researches of multiaxial fatigue life is less studied.In this paper, the frequency response analysis model of the battery bracket was established by HyperMesh.The multi-axial vibration fatigue analysis process based on nCode is established and analyzed.Finally,the fatigue life results were evaluated by the Palmgren-Miner damage accumulation theory.Through multiaxial fatigue life analysis,it can provide more accurate analysis results in the design and development stage,shorten the development cycle and reduce the development cost,which has certain guidance and reference significance for solving practical engineering problems.

Battery bracket;Frequency response analysis;Multi-axis vibration fatigue

U463.63+3

A

1671-7988(2021)20-93-04

U463.63+3

A

1671-7988(2021)20-93-04

10.16638/j.cnki.1671-7988.2021.020.022

刘非,就职于陕汽集团商用车有限公司。