某纯电动汽车后桥轴承失效机理分析

张行峰

某纯电动汽车后桥轴承失效机理分析

张行峰

(南京金龙客车制造有限公司,江苏 南京 211215)

针对某纯电动汽车后桥主减速器轴承使用过程中出现异响、旋转卡滞及散架问题,通过对轴承失效机理进行研究,结合故障件外观、关键尺寸、硬度及金相检测,分析了某纯电动汽车后桥轴承失效原因,为解决后桥轴承故障提供解决思路。

纯电动汽车;后桥;轴承;失效机理;故障分析

引言

近年来随着新能源汽车的快速发展,特别是纯电动汽车的市场保有量及占有率逐年提升,纯电动汽车在中国市场备受青睐,其重要性也日益凸显[1]。

纯电动汽车后桥主减速器是组成后桥的关键零部件,主要有两个作用,一是可以为各个挡位提供一个相同的传动比,二是改变动力传输的方向。主减速器中轴承的承载轴及齿轮的载荷,支撑部件的转动,保证轴上部件转动精度,轴承性能的优劣直接影响后桥运行的状态。

针对售后反馈某批次后桥在使用一段时间后出现异响的情况,经拆解后发现Ⅱ轴轴承出现旋转卡滞及散架现象,针对该问题,从售后市场返回后桥4套,拆卸下8套发生故障的深沟球轴承,开展后桥轴承失效机理分析。

1 滚动轴承常见失效机理

1.1 接触疲劳

接触疲劳通常发生于轴承工作面上,由于轴承滚动时其工作面受到交变载荷的作用,在轴承工作面上呈现显微裂纹,然后拓展成小片状剥落,当剥落由表面延伸向内延伸就行程深层剥落引起失效[2-3]。

1.2 磨损

磨损通常可分为磨粒磨损和粘着磨损。磨粒磨损是由于外界坚硬粒子侵入轴承,或者由于润滑不够充分,在轴承工作表面形成擦伤,随着接触面上材料被磨损的越来越多,磨损进入一个加速过程,最终导致轴承失效。

粘着磨损是由于当两个运动表面接触时会在摩擦表面生热,有时还会出现回火及淬火现象,在这过程中会在接触表面产生应力集中导致开裂或剥落[4]。

1.3 腐蚀

腐蚀是由于轴承滚动过程中与水或腐蚀性物质接触时,轴承表面出现氧化,在接触区域形成锈蚀,最终导致滚动轴承失效。

1.4 塑性变形

当轴承所承受的载荷或冲击过大时,会在滚珠体及滚道接触处发生塑性变形,装配操作不当或预载荷过大时也会出现过载现象。

1.5 断裂

当轴承外部所加载载荷超过材料本身的强度极限时将会产生裂纹,裂纹拓展到一定的程度即造成零部件一部分断裂。

2 后桥轴承故障件检测

2.1 某后桥系统结构及工作原理

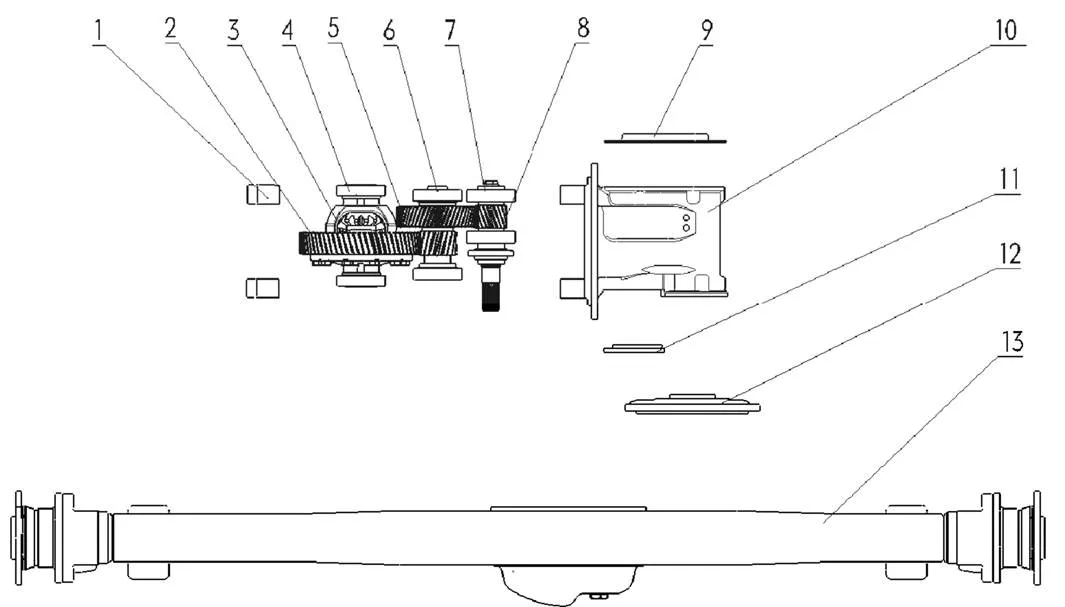

某纯电动汽车后桥主要由桥壳总成、轴承上盖、从动齿轮、差速器、轴承、轴、防尘罩、主减速器壳体、法兰盘等部件组成,如图1所示。

某纯电动汽车采用中置后驱的布置形式,驱动电机通过法兰盘与主减速器连接,驱动力通过输入轴、中间轴传递至差速器,带动左右半轴从而实现汽车的前进及后退[5]。

1—轴承上盖;2—从动齿轮;3—差速器组件;4—Ⅲ轴轴承;5—Ⅱ轴;6—Ⅱ轴轴承;7—Ⅰ轴轴承;8—Ⅰ轴;9—防尘罩;10—主减速器壳体;11—Ⅱ轴防尘罩;12—法兰盘;13—桥壳总成。

2.2 轴承来样、滚道及钢球外观检测

针对8套某后桥主减速器已发生故障的深沟球轴承进行来样外观、滚道外观及钢球外观检测。检测结果如下:

(1)来样外观:1#、2#、4#、6#、7#及8#轴承端面均合格,3#轴承卡死、端面一侧压伤,5#轴承散架、端面磨损。

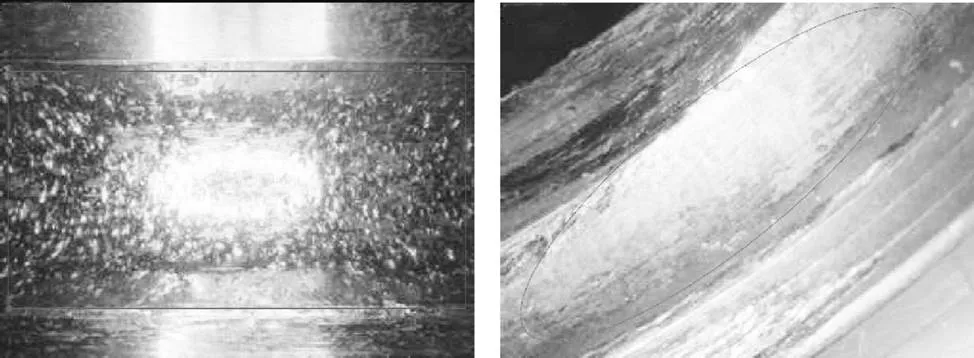

(2)滚道及钢球外观:1#、2#、3#、4#、6#、7#及8#轴承内滚道和外滚道面上有磨损(如图2所示),5#轴承内滚道和外滚道面上严重磨损和剥落(如图3所示)。

图2 1 #轴承内、外滚道外观

图3 5#轴承内、外滚道外观

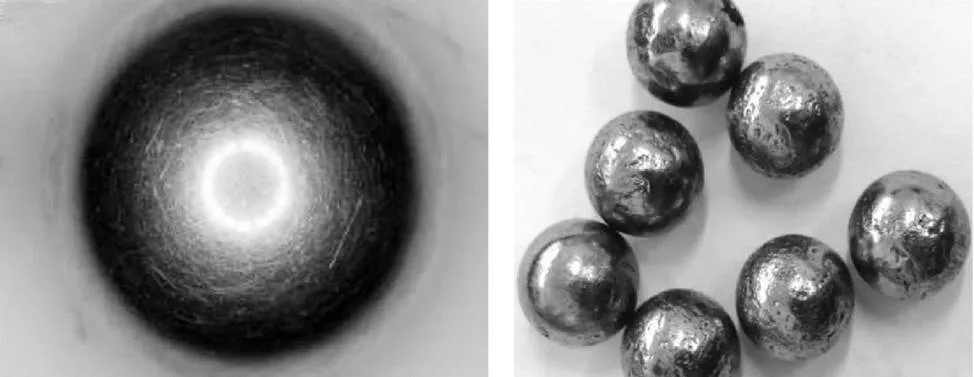

(3)钢球外观:1#、2#、3#、4#、6#、7#及8#轴承钢球外观出现压痕,5#轴承钢球外观出现磨损(如图4所示)。

图4 1#及5#轴承钢球外观

2.3 轴承尺寸检测

针对1#、2#、3#、4#、6#、7#及8#轴承内径尺寸、外径尺寸及径向游隙进行检测(见表1),结果表明1#、2#、3#、4#、6#、7#及8#轴承外径尺寸均符合技术要求,1#、2#及6#内径尺寸符合技术要求,3#、4#、7#、8#轴承内径尺寸不符合技术要求。

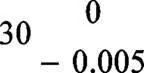

表1 轴承尺寸检测数据 单位:mm

编号外径尺寸内径尺寸 1#轴承61.99029.998 2#轴承61.99129.999 3#轴承61.99230.040 4#轴承61.98330.016 6#轴承61.99329.998 7#轴承61.99530.012 8#轴承61.99430.010

2.4 轴承硬度及金相检测

针对5#轴承进行内圈硬度、外圈硬度及钢球硬度检测,内圈金相、外圈金相及钢球金相检测。检测结果表明5#轴承的内圈洛氏硬度为62.5 HRC、外圈洛氏硬度为61.5 HRC、钢球洛氏硬度为64.1 HRC,均符合技术要求。轴承内圈及外圈的金相检验结果未见组织异常,钢球金相检验发现表面烧伤,烧伤深度为59.8 μm(见图5)。

图5 5#轴承钢球表面及心部金相照片

3 后桥轴承失效原因分析

3.1 后桥主减速器关键尺寸分析

表2 二轴输入及输出端尺寸 单位:mm

编号二轴 输入端直径输出端直径 1#后桥φ29.988φ29.997 2#后桥φ29.988φ29.986 3#后桥φ29.985φ30.005 4#后桥φ29.986φ30.000

主减速器二轴加工精度不良会造成安装后轴与轴承出现打滑现象,易产生高温,加速轴承磨损,也更容易使轴承产生疲劳,导致轴承内外圈表面出现麻点或剥落。

3.2 后桥润滑油加注量分析

该后桥原批量设计状态加注双曲线齿轮油为1.2 L,通过拆除部分桥壳,经加注1.2 L双曲线齿轮油后测量油液液位,发现油液未接触二轴齿轮(如图6所示)。由于二轴缺乏润滑,由此可导致轴承运转时,散热效果不佳同时杂质长时间在二轴或轴承上反复碾压出现磨损。后桥润滑不良导致轴承运转处于贫油状态,易形成粘着磨损,使工作表面状态恶化,粘着磨损产生的撕裂物易进入保持架,使保持架产生异常载荷,造成保持架断裂。

图6 后桥油液液位图

当润滑油加注量增加至1.8 L时,二轴齿轮齿顶位置可接触到油液,可润滑各级齿轮及轴承,也可将各级齿轮及轴承上的杂质带往油底壳。

3.3 后桥拆解分析

对已发生故障后桥进行拆解检查内部清洁状态,发现桥壳内部出现黑色黏稠状杂质(如图7所示),差速器齿轮有啃齿印迹,二轴齿轮表面存在斑点。

图7 后桥内部杂质

若后桥在运转过程中有异物或杂质进入轴承内部,会使轴承在运转时长时间反复碾压造成内、外圈出现褶皱,进而出现压痕和磨损等,沟道粗糙度变得极大,使接触表面迅速疲劳失效,最终剥落。剥落物又会形成新的异物颗粒,使表面造成更大的破坏,噪音进一步加大。在此过程中,轴承运转阻力随之增大,运转不灵活,热耗随之增加,轴承温度上升,使内径、外径尺寸涨大,轴承游隙减小,进而造成内径或外径出现打滑,甚至烧伤[6]。

4 结束语

针对某纯电动汽车后桥轴承故障分析结果,从以下三个方面进行改进:(1)加强主减速器二轴加工质量管控,增加检验频次;(2)更改后桥润滑油加注量,增加至1.8 L,改善后桥润滑环境;(3)提升后桥清洁度,清理装配过程中后桥内产生杂质。经试验场30 000 km可靠性试验(等效普通道路行驶里程约200 000 km)未出现该故障,后续市场反馈未出现批量性故障,有效降低产品故障率,提升客户满意度。

[1] 程浩.浅谈新能源汽车的发展趋势[J].汽车实用技术,2019(22):1-2.

[2] 高亮,王松涛,刘军和.某深沟球轴承的故障分析与改进[J].哈尔滨轴承, 2014, 35(3): 27-30.

[3] 黄晓辉.某深沟球轴承失效分析[J].哈尔滨轴承,2014,35(1):18-22.

[4] 陈雪峰,卫瑞元. 汽车轴承疲劳失效分析[J].轴承,2009 (3): 30-32.

[5] 陈家瑞.汽车构造(下册)[M].北京:机械工业出版社,2009.

[6] 黄丰云,郭竞妍,祁帆,等.汽车后桥主减速器齿轮啮合故障诊断[J].武汉理工大学学报(信息与管理工程版),2018,34(3):301-305.

Failure Mechanism Analysis of Rear Axle Bearing of the Blade Electric Vehicles

ZHANG Xingfeng

(Nanjing Golden Dragon Bus Co., Ltd., Jiangsu Nanjing 211215)

For the problems of abnormal noise, rotation jamming and fall apart during the use of the bearing of the blade electric vehicles rear axle final drive, the failure mechanism of the bearing was studied, combined with the appearance, critical dimensions, hardness and metallographic testing of the faulty parts. The reason for the failure of the rear axle bearing of the blade electric vehicles was analyzed, which will provide a solution for the problem of the rear axle bearing.

Blade electric vehicles; Rear axle; Deep groove ball bearing;Failure mechanism; Failure analysis

U469.72

A

1671-7988(2021)20-23-03

U469.72

A

1671-7988(2021)20-23-03

10.16638/j.cnki.1671-7988.2021.020.006

张行峰(1981—),男,高级工程师,本科,就职于南京金龙客车制造有限公司,研究方向:新能源汽车噪声与振动。