燃料棒性能分析程序FUPAC V2.0的研发与验证

邢 硕,张 坤,陈 平,周 毅,尹春雨,冯晋涛,何 梁,苗一非,惠永博,王 璐

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213)

燃料元件是核电站反应堆的核心部件,其性能直接影响反应堆的经济性、可靠性和安全性。燃料棒在堆内辐照期间经历复杂的物理化学变化,模拟燃料棒堆内热/力学行为的分析软件对于燃料棒的性能评价和设计准则[1]验证具有重要意义。

作为反应堆第一道安全屏障的燃料棒包壳,其安全性将直接影响反应堆的安全。在压水堆堆内辐照环境下,包壳材料将承受来自热、辐照以及力学的多重考验,为确保包壳材料的性能,需开展必要的堆内辐照考验以验证其堆内性能,并在此基础上研发包壳辐照行为模型和相应性能分析软件,建立堆内性能分析评价方法是验证燃料棒性能满足堆芯设计要求的重要手段。

核电的迅猛发展使得燃料的需求愈发增加,为在未来的市场竞争中把握住机会,国内多个核电集团均开展了自主品牌压水堆燃料组件的设计研究。CF3燃料组件是自主研发、具有自主知识产权的17×17 压水堆(PWR)燃料组件,将出口至巴基斯坦,并在国内推广应用。CF3燃料组件包壳材料为自主研发的N36锆合金。

在N36锆合金包壳材料研发过程中,为掌握N36锆合金包壳的性能,已开展大量堆外腐蚀试验,同时也开展了N36锆合金包壳堆内试验。结合堆内外试验数据初步建立新型锆合金包壳相关的理论分析模型,开发适用于N36锆合金包壳燃料棒堆内性能分析的模型。

中国核动力研究设计院于2014年完成了燃料棒性能分析程序FUPAC V1.1[2]的开发和验证,其可用于验证燃料棒在Ⅰ、Ⅱ类运行工况下的性能是否满足设计准则要求。然而由于FUPAC V1.1可分析的包壳类型为Zr-4合金,故其不能进行CF3燃料棒性能的分析。本文分析N36锆合金堆内外试验数据,研究其辐照行为,建立N36锆合金计算模型,并耦合到FUPAC V1.1中,将FUPAC V1.1升版为FUPAC V2.0。本文主要研究FUPAC V2.0的开发与验证工作。

1 FUPAC V2.0模型

为解决FUPAC V1.1不具备分析CF3燃料棒性能的功能,特别研究CF3燃料棒及包壳的性能[3-6],并建立了包壳的热学模型、力学模型、辐照生长模型和腐蚀模型,并以N36锆合金包壳模块的形式耦合到了FUPAC V1.1中,将FUPAC V1.1升版为FUPAC V2.0。

FUPAC V2.0的计算流程[2,6]如图1所示,由图1可知,FUPAC V2.0的计算框架主要由4部分组成:1) 包壳的腐蚀分析;2) 燃料棒的温度分布;3) 燃料棒的力学分析;4) 裂变气体的释放和燃料肿胀[7-8]。

图1 FUPAC V2.0的计算流程

1.1 热学模型

热学模型用于分析燃料棒与冷却剂之间的换热、芯块-包壳间隙的传热、燃料棒的温度场分布等。另外,燃料芯块径向功率分布模型、热导率模型也是与热学计算相关的模型。

通过引入假设,可将圆柱径向热传导方程简化为一维问题[9]:

(1)

通过确定的边界条件和引入傅里叶定律,将燃料棒的热传导过程化为温度场分布迭代矩阵方程,其中第n+1个时间步温度场矩阵方程可由下式表示:

j=1,2,…,M

(2)

上式可写成矩阵的形式:

(3)

式中,通用系数aj、bj、cj和dj的确定主要取决于冷却剂与包壳的换热、包壳的传热、芯块与包壳间隙的换热和芯块的热传导,a1=0,cM=0。

包壳传热涉及的主要模型有包壳热导率λ、包壳比定压热容cp、包壳密度ρ0以及包壳熔点TM等,新型锆合金包壳相关模型如下所示。

N36锆合金包壳热导率为:

λ=10.47+1.37×10-2×TC

(4)

式中,TC为包壳温度,℃。

N36锆合金包壳比定压热容为:

cp=0.25+1.5×10-4TC

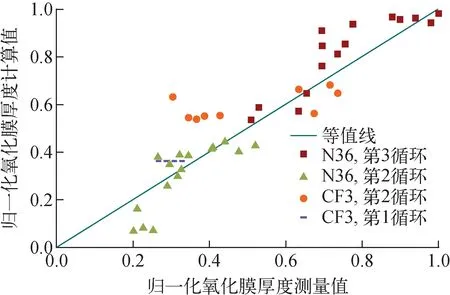

0 ℃ (5) 700 ℃ (6) cp=3.53-3.2×10-3TC 900 ℃ (7) N36锆合金包壳的密度为: ρ0=6.57 g/cm3 (8) N36锆合金包壳的熔点为: TM=1 855 ℃ (9) 力学模型主要用于分析包壳与芯块的变形和受力状态。燃料棒的力学模型是燃料棒分析中最基础的部分,需要考虑多个相互影响的力学现象。温度的变化将使芯块和包壳产生热应力,中子物理反应和辐照效应将使芯块产生肿胀和密实,同时伴随着芯块在包壳内的重定位、包壳的塑性变形、蠕变、应力松弛以及辐照生长等。 燃料棒力学分析也是对本构方程、几何方程和平衡方程的求解过程[10]。由于燃料棒属于复杂结构,在求解过程中通过假设进行了简化,并根据燃料棒运行的环境引入了边界条件。 包壳的力学模型包括热膨胀、塑性应变、蠕变、高应力蠕变和松弛、辐照生长。 1) N36锆合金包壳热膨胀 当20 ℃≤TC≤700 ℃时: (10) (11) (12) 式中:Δe和e0分别为包壳的厚度变化和包壳的初始厚度;ΔD和D0分别为包壳的直径变化和包壳的初始直径;ΔL和L0分别为轴向长度变化和轴向长度。 2) N36锆合金包壳应力应变的关系 对于N36锆合金,应力σ为: (13) ε≥0.002 (14) 式中:σ00为比例极限;σ02为屈服强度;σB为抗拉强度;ε为应变;εB为抗拉强度对应的应变。 3) N36锆合金包壳蠕变 N36锆合金的蠕变模型区分了不同应力下的N36合金的蠕变行为,低应力模型如下: (15) 式中:εlow为低应力下的蠕变;A1、A2、A3、A4为常数;B1、B2、B3、B4为常数;TK为绝对温度,K;Φ为快中子注量,m-2。 N36锆合金的高应力蠕变关系式为: εhigh=A(a+(1-a)exp(-bσΦ))· (16) 式中:εhigh为高应力下的蠕变;A、a、B、b、q和α均为常数。 由于快中子产生的空位和间隙原子,材料在辐照下将产生自由生长,表现为体积的增大。对于锆合金材料,根据晶粒取向表现为沿制造时的最大应变方向出现正增长并沿其余方向出现负增长。自由生长现象和实际工况下的轴向应变将导致堆内辐照下的燃料棒伸长。 通过分析研究池边检查数据,发现影响包壳生长的最主要因素是快中子注量。 芯块-包壳接触前,根据池边检查数据以及已有的经验公式,建立了辐照生长与快中子注量的函数关系,关系式为: (17) 锆合金包壳的腐蚀行为十分复杂,锆合金氧化膜内部结构同时受到合金成分、中子注量率、水化学和氢含量等因素的影响,从而影响氧在氧化层中的扩散。这些因素的综合影响导致锆合金包壳腐蚀机制的研究仍不透彻,因此大多数锆合金腐蚀模型是半经验模型[11-12]。 基于阿累尼乌斯方程建立N36锆合金包壳腐蚀模型,通过全局优化算法对模型参数进行求解。N36锆合金包壳腐蚀最佳估算模型可用下式描述。 转折前: (18) 转折后: (19) 参考文献[13]的方法对本文提出的模型进行验证与分析。 燃料棒直径受棒径名义值、包壳蠕变、芯块包壳接触程度、热膨胀、包壳腐蚀等多种因素综合影响,其可用于力学模型的综合验证。N36锆合金包壳燃料棒直径计算值与测量值的对比如图2所示。由图2可知:与测量值相比计算值偏小,两者相对偏差在-0.877%~1.156%范围内。造成计算值比测量值偏小的原因有两个:一是燃料棒初始的棒径普遍偏大,而计算时采用的棒径为设计名义值;二是计算模型获得的包壳变形量较小。由于燃料棒径向尺寸的计算涉及的计算模型及假设较多,故需要进行模型分离效应研究,如研究蠕变模型与蠕变试验数据的符合程度等,故为了进一步验证力学模型,还需要进行力学模型分离效应研究分析。 图2 燃料棒直径计算值与测量值对比 图3给出第1循环至第3循环N36锆合金包壳燃料棒生长增量测量值与最佳估算模型计算值的对比。由图3可知,第1循环N36锆合金辐照生长模型计算值与测量值的符合较好,第2循环至第3循环N36锆合金辐照生长模型计算值明显大于测量值,故此模型可较好且保守地预测新型锆合金的辐照生长。 图3 燃料棒生长增量最佳估算模型计算值与测量值对比 针对N36锆合金包壳辐照生长模型,FUPAC V2.0计算结果与辐照生长的测量值对比示于图4。由图4可见,90%以上的对比数据相对偏差绝对值小于30%。 图4 FUPAC V2.0计算值与辐照生长的测量值对比 图5示出N36锆合金包壳燃料棒所有轴向段相对应计算值与测量值对比。由图5可见,N36锆合金腐蚀模型计算的氧化膜厚度较N36锆合金包壳氧化膜厚度实测值整体符合较好。在厚度较小区域测量值偏大,主要是测量误差造成的。 图5 氧化膜厚度计算值与测量值对比 针对N36锆合金包壳腐蚀模型,FUPAC V2.0计算结果与氧化膜厚度测量值对比示于图6,由图6可见,对于所有峰值段氧化膜厚度的预测,90%以上的对比数据相对偏差的绝对值小于30%。 图6 所有峰值段氧化膜厚度计算值与测量值对比 通过对N36锆合金包壳模型和燃料棒性能分析程序FUPAC V2.0的验证,可得出以下结论: 1) FUPAC V2.0已实现分析N36锆合金包壳燃料棒性能的功能。 2) N36辐照生长模型与目前试验结果符合较好。随着试验数据库的不断扩大,需进一步验证模型并进行持续改进。 3) N36锆合金综合力学模型与目前试验结果符合较好。随试验数据库的不断扩大,需进一步验证模型并进行持续改进。为更好地验证力学模型,需通过力学试验进行力学模型分离效应验证。 4) N36锆合金腐蚀模型与目前试验结果符合较好,对目前试验结果的所有峰值段的预测较好,但需进一步结合辐照后检查结果,持续开展模型验证和改进工作。1.2 力学模型

1.3 辐照生长模型

1.4 腐蚀模型

2 验证与分析

2.1 力学模型验证

2.2 辐照生长模型验证

2.3 腐蚀模型验证

3 结论