增强IVR有效性的堆内注水策略研究

芦 苇,史国宝,王佳赟,曹克美,张 琨

(上海核工程研究设计院有限公司,上海 200233)

熔融物堆内滞留(IVR)是在严重事故工况下,通过反应堆压力容器外部流体对熔融物进行充分有效地冷却,将堆芯熔融物滞留在反应堆压力容器内,以保证压力容器完整性,由此可防止某些可能危及安全壳完整性的堆外现象。IVR技术近年来获得了实际应用,各种非能动乃至能动型反应堆,如西屋AP600/AP1000[1]、芬兰IVO改进Loviisa VVER440、出口巴基斯坦的洽希玛二期核电站、三菱MS600设计(非能动型)、俄罗斯VVER640设计(能动型)以及韩国APR1400等,均采用IVR方案;我国自主设计的CAP1400、华龙一号等核电厂也采用IVR作为重要的严重事故缓解策略之一。

早期的IVR分析中,通常认为堆芯熔融物在下封头可能形成稳定的2层熔池结构,即下部为U-Zr-O混合的氧化层,顶部为Zr-Fe混合的金属层。然而,随着堆芯熔化、迁移及材料相互作用现象学研究的不断深入,特别是MASCA试验和RASPLAV[2-3]试验研究,结果表明:高温下锆金属具有较强的置换能力,可将UO2中的铀金属置换出来,并与不锈钢、锆混合在一起形成重金属层,因其密度大,可能位于熔池的最底部。在3层熔池结构下[4-5],由于顶部金属层显著变薄而导致顶部金属层向压力容器壁面的热负荷聚焦效应增大,这对不同的设计带来不同的影响,可能降低IVR的安全裕量或使IVR失效。

近年来,国际上考虑了压力容器内外部同时注水冷却的缓解策略来应对一些较为极限的熔池分层结构,从而进一步增强IVR的有效性。韩国APR1400已采用压力容器外部冷却结合堆内注水作为重要的严重事故缓解策略,分析表明,APR1400熔池顶部金属层侧向热流密度不会高于1.5 MW/m2,能保证IVR热工不失效[6]。对于CAP1400,由于采用非能动安全系统,安全壳内淹没至很高水位,如主管道和直接注射管道(DVI)发生破口,安全壳中冷却水可从破口进入,实现下封头熔池顶部长期有水冷却。如破口发生在位置较高的自动卸压阀(ADS)或波动管,堆腔中冷却水不可能从破口进入,而应急运行规程(EOP)和严重事故管理导则(SAMG)要求操纵员使用能动或非能动设备向压力容器(RPV)注入含硼水。这类措施的注水流量可能无法有效防止堆芯损伤,但可使下封头水不蒸干或晚蒸干,并从RPV内外同时对堆内熔融物进行冷却。该策略能保证熔融物顶部始终有水冷却,从而有效降低熔池分层结构不确定性给反应堆下封头完整性带来的风险。同时,由于要求堆内注水早于下封头内水蒸干,不会出现过热金属层与冷却水相互作用的情形,故不需考虑蒸汽爆炸的额外风险。本文拟对顶部水冷传热效果、注水成功概率开展分析,综合评价堆内注水对IVR措施带来的效果。

1 熔池分层及传热概述

严重事故情况下,堆芯燃料组件丧失冷却后,在高温下氧化、熔化。熔融物经过一系列坍塌过程向下封头迁移,形成熔池,熔池结构影响传热过程。

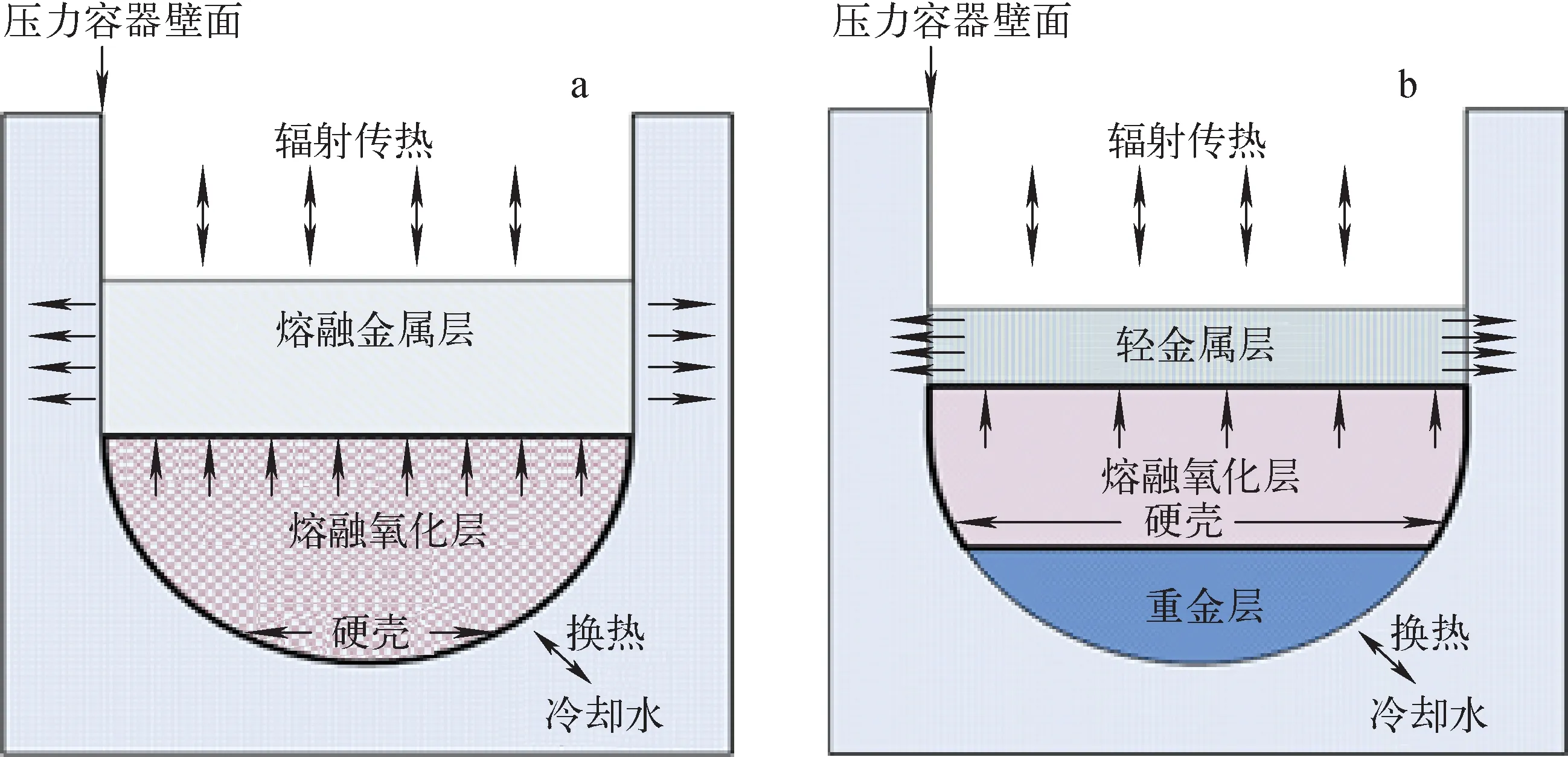

2层熔池结构(图1a)是由堆芯熔融物中密度较小的金属成分从氧化物中分离出来而形成的,金属层位于熔池顶部,而氧化层位于熔池底部。金属层中主要物质是未被氧化的锆和不锈钢,不锈钢主要来源于熔化的堆芯支持结构以及下腔室内的结构材料。氧化层中主要物质为UO2和ZrO2,UO2来自于熔融的堆芯燃料,ZrO2则是堆芯包壳材料等锆金属被氧化而形成的。

如果熔融物内高温材料发生相互作用,将在熔池底部析出U-Zr-Fe组成的重金属层(图1b),从而形成3层熔池结构,根据目前国际主流的研究成果,该结构极有可能是在熔融物向下封头内迁移,并在发生相互作用的瞬态过程中形成的。

a——2层熔池结构;b——3层熔池结构

熔融物衰变热主要来自于氧化层。氧化层作为体积发热源,熔池中心温度较高,其内部进行剧烈的自然对流传热,在高温的氧化层与低温的顶部/底部金属层边界处形成氧化物硬壳。氧化层衰变热一部分传给压力容器壁面,一部分向上传给顶部金属层,氧化层与底部金属层之间的传热由二者的内热源及边界带热量决定。

底部重金属层含铀元素,内部会发生含热源的自然对流。重金属层顶部可能存在不同的边界条件,即氧化层向下传热或重金属层向上传热,这与底部重金属层和氧化层的内热源分布有关。

在顶部轻金属层中,热量一部分传给其对应的压力容器壁面,另一部分通过辐射传热传给压力容器堆内构件。因为辐射传热的传热能力相对较弱,金属层中大部分热量传给对应的压力容器壁面。如果金属层较薄,则对应的压力容器壁面接触面积相对较小,传向压力容器壁面的热流密度较大,形成热负荷的聚焦效应,对压力容器构成较大的威胁。本文主要研究在轻金属层顶部有水冷却的条件下,能否有效缓解聚焦效应对压力容器完整性带来的威胁。

2 顶部金属层注水冷却分析

2.1 传热模型

对于金属层顶部与水的传热,国际上已开展了一些相关的试验[6-12]。韩国原子能研究院(KAERI)的Kang[6]采用 ELIAS试验装置研究了堆内注水的传热机理,纯锌液态金属层熔池表面过热度为343.23~486.5 ℃,该试验顶部注水的传热量是经典膜态沸腾关系式预测值的3~10倍。法国CEA的Amblard等[7]采用ANAIS装置开展了真实材料的注水试验,旨在研究堆内注水过程中的传热机理、压力峰值、熔融金属凝固和产氢现象。试验中采用了喷射和喷淋两种方式向过热的304钢金属层(1 650 ℃)注水,结果表明,金属熔池与水传热量与水注入方式及速度有关。国核华清的Pei等[8]采用熔化的二氧化锆为试验工质,95 ℃的冷却水从顶部中心注入,获得了瞬态高达3 MW/m2的热流密度。此外,RASPLAV-2、EC-FOREVER及MCCI等试验[9-12]也开展了熔融物顶部水冷传热相关研究。上述试验获得的稳定热流密度约为1 MW/m2,部分试验中发现了传热增强现象,推测主要是由以下几类机理引起的:1) 熔融物与水相互作用后发生明显的飞溅,熔融物传热表面积增大;2) 膜态沸腾气液交界面不稳定,液滴能频繁接触高温金属层表面,而不是完全通过气膜与加热面隔绝;3) 金属层硬壳表面存在裂缝或多孔结构,水从裂缝渗入增强冷却。

同时也应注意,这些试验与核电厂原型相比仍存在一些差异:1) ELIAS及氟利昂试验装置的温度和材料均与核电厂原型偏离较大;2) ANAIS试验的温度和工质均接近原型金属层,其目的在于揭示传热机理,但试验的尺寸偏小,无法表征大尺寸金属层下硬壳破裂、传热不均匀等情况;3) RASPLAV-2及国核华清的试验温度接近核电厂原型,但材料为氧化池混合物。

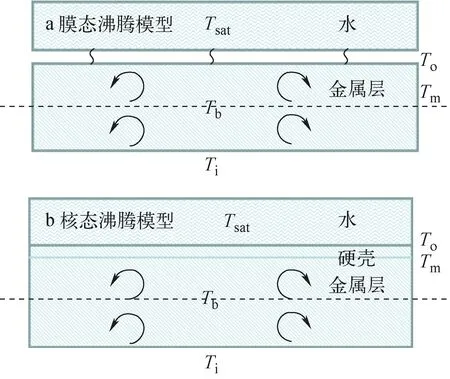

另外,上述试验与核电厂原型在注水模式上也存在差异:相关试验均是在熔融物形成后,从顶部注水冷却熔融物。参照典型的池式沸腾曲线,由于金属层表面初始过热度非常大,推测会形成膜态沸腾。而对于非能动核电厂,下封头内熔融物始终有水冷却,高温的熔融物从堆芯迁移至下封头过程中,会出现先冷却后逐渐升温的过程,预计首先在过热度较小条件下发生稳定的核态沸腾,如果冷却能力不足,金属层过热度持续增大,则可能进入膜态沸腾区,膜态沸腾带热能力更差,导致金属层整体升温,大部分热量向压力容器侧壁传导,从而达到新的热平衡。因此,在本文分析中,金属层顶部传热考虑了两类沸腾模型,即大容器膜态沸腾和大容器饱和核态沸腾,如图2所示。

图2 堆内注水分析模型示意图

1) 大容器膜态沸腾

保守考虑过热金属和水之间发生稳定的膜态沸腾(图2a),其底部为氧化层传入的固定热流,侧壁温度取金属的熔点温度Tm,上下表面温度(Ti,To)以及金属层的主体温度(Tb)未知。对于金属层顶部传热,根据ELIAS试验结论,可保守采用经典的Berenson关系式[13]开展分析,如式(1)、(2)所示。

(1)

h′fg=hfg+0.5cpvΔT

(2)

其中:hb为与膜态沸腾相关的传热系数;kv为气相导热系数;g为重力加速度;ρl、ρv分别为液相和气相密度;hfg为汽化潜热;μv为气相动力黏度;ΔT为过热度;σ为表面张力;cpv为气相比热容。

进一步地,需考虑气膜内发生的辐射传热(式(3)),并通过式(4)与膜态沸腾[14]进行叠加。

(3)

(4)

其中:hr为与辐射相关的传热系数;ε为发射率;htot为总传热系数。

2) 大容器饱和核态沸腾

考虑到核态沸腾的表面过热度较低,假设在金属层顶部形成硬壳,硬壳下边界与金属熔融物自然对流,硬壳内部依靠导热传递热量,硬壳顶部与水沸腾传热,如图2b所示。在计算获得热流密度、表面温度后确认硬壳存在的合理性。经典的核态沸腾关系式如下:

(5)

其中:μl为液相动力黏度;cpl为液相比热容;Cwl为经验因子;Prl为液相普朗特数。

氧化池传热使用基于ACOPO试验结果发展的Angelini-Theofanous关系式[15]开展分析,其分别描述含衰变热的氧化池向上部金属层(Nuup,式(6))及反应堆压力容器壁面(Nudn,式(7))的努塞尔数,其中外部瑞利数(Ra′)范围为1012~2×1016。

Nuup=1.95Ra′0.18

(6)

Nudn=0.30Ra′0.22

(7)

对于顶部金属层,其上表面由水冷却或通过辐射向压力容器传热,底部受氧化池加热,金属层熔池内部为无内热源的自然对流传热,通常认为其轴向为规律的Rayleigh-Benard自然对流,即通过自然循环形成的液柱来实现传热[16],侧向的传热则通过热涡扩散来实现,流体在径向的温度分布较为均匀,仅在近侧壁面边界层处有明显下降。向反应堆压力容器壁面的传热(Nusd)采用Churchill-Chu关系式,金属层向上的传热(Nuup)采用Globe-Dropkin关系式,其努塞尔数(Nu)与瑞利数(Ra)的关系为:

Nuup=0.076Ra1/3

(8)

Nusd=0.059Ra1/3

(9)

2.2 事故假设

以CAP1400为研究对象开展熔池顶部注水传热分析。对于IVR有效性分析,熔融物向下封头迁移的时间越早,下封头内熔池的衰变热越大。因此,保守选取大破口工况作为IVR分析的典型工况,并假设所有安注系统无法向一回路注水,另外,在开启堆腔淹没后,安全壳内的水无法从破口处倒灌入一回路,通过以上假设来形成堆芯快速恶化的严重事故序列,并根据熔融物迁移至下封头的进程,获得熔池形成时衰变热为36 MW。

在分析中保守考虑堆芯100%熔化,进入下封头的铁质量包括下部堆内构件及部分熔化的吊篮围筒。为开展3层熔池计算,考虑如下两类3层熔池结构假设。

1) 工况1:熔融物中发生有限的金属和氧化物相互作用,为使金属层质量尽量小,假设堆芯区域的锆氧化份额为75%。由于熔融物迁移至下封头过程中,将缓慢淹没并充分接触二次支撑构件,因此考虑该部分铁全部参与相互作用。对于堆芯区域未氧化的锆,假设熔融物迁移过程中有一半进入熔池参与反应。当形成熔池分层结构后,假设中间氧化层与顶部金属层之间的硬壳有一定的阻隔作用,因此,不再考虑其他金属与氧化层的相互反应。

2) 工况2:熔融物中发生充分的金属和氧化物相互作用,下封头熔融物中混合了全部未氧化的锆及最大质量的铁,当相互反应形成的金属相和氧化相密度相等时,顶部金属层最薄[17]。该工况为3层熔池的极限工况。

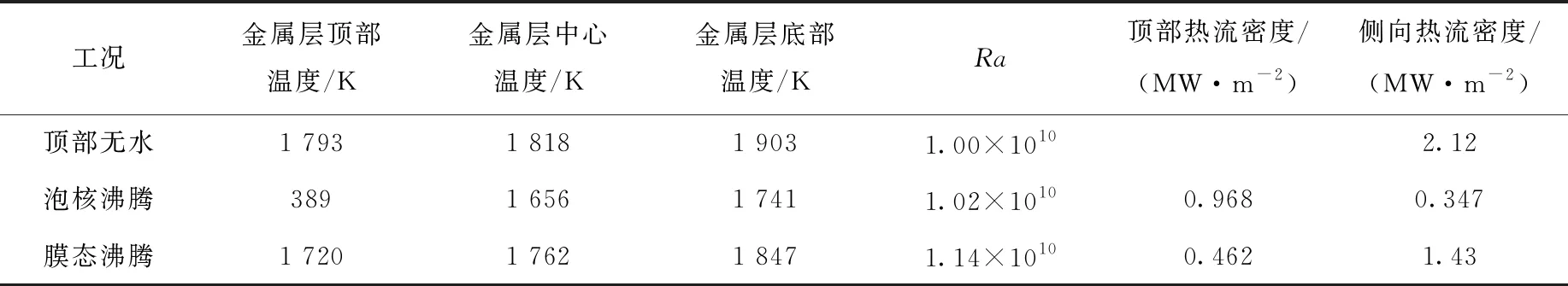

2.3 堆内注水传热分析结果

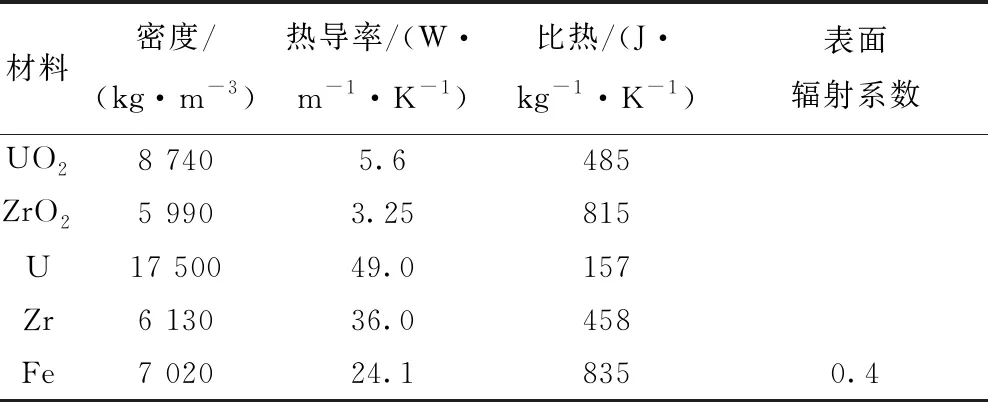

采用2.1节的传热模型分别对金属层顶部无水和有水(膜态沸腾及核态沸腾)冷却两类不同的传热边界条件进行分析,金属层顶部冷却假设为饱和水,压力容器外壁面通过沸腾传热充分冷却。计算中采用的材料及其物性列于表1。

表1 材料物性

不同工况金属层顶部传热分析结果列于表2、3。ANAIS原型材料试验结果可用于验证本计算的保守性,该试验前期水注入瞬态过程中发生了明显的熔融物溅射,热流密度高达几百MW/m2;晚期水逐渐覆盖金属层,金属层表面形成硬壳后以较低的稳定热流移出热量,在硬壳表面由于水渗入裂缝而增强传热。对于非能动核电厂的堆内注水策略,不存在向过热干表面注水的过程,因此选取该试验后期稳定热流密度作为参考值。从计算结果可看出,上述两类传热模型模拟的金属层顶部向上的热流密度均略低于ANAIS试验获得的稳定热流密度(1 MW/m2),这样获得的金属层侧向热流密度是保守的。其中,核态沸腾模型传热能力明显强于膜态沸腾模型,这符合沸腾传热的基本规律。在泡核沸腾条件下,金属层的大部分热量传向水,金属层顶部温度很低,向压力容器壁面的热流密度不会超过0.5 MW/m2。对于较为极限的3层熔池结构,即便考虑传热能力较差的膜态沸腾传热模型,通过顶部冷却,也可使熔融物向压力容器侧面的热流密度从无水工况的2.12 MW/m2降至1.43 MW/m2,显著低于该位置的临界热流密度(CHF)。综上,在熔池顶部有水的情况下,无论熔池处于何种状态,IVR措施保持有效是可信的。

表2 3层熔池结构下顶部注水效果分析

表3 极限3层熔池结构下顶部注水效果分析

同时可看出,工况1中顶部无水冷却条件下,金属层侧向热流密度(1.68 MW/m2)也低于当地外壁面CHF。

3 堆内注水概率安全评价

3.1 IVR事件树

本文基于非能动核电厂设计特点,并考虑优化的堆内注水措施,对严重事故下熔融物通过压力容器内外部水冷却事故序列的概率进行定量化分析。

采用扩展事件树的方式[18]对IVR情景进行分析,对现有安全壳事件树进行简化和拆分,以一级概率安全评价(PSA)得到的电厂损伤状态为输入,重点考虑对IVR有影响的缓解操作。图3为IVR事件树,反应堆冷却剂系统(RCS)降压和堆腔淹没题头是保证IVR成功的基本条件,严重事故管理导则(SAMG)恢复注水包括化容系统(CVS)注射和重力注射,CVS注射表征RCS高压下向RPV注水成功的概率,而恢复重力注射用于描述RCS低压下注水成功的概率,SAMG恢复注水保证注水时间足够早,熔融物顶部不会蒸干。

图3 IVR事件树

从图3可知,由于事故本身的特点及向RPV注水策略的影响,会产生不同的IVR终态,本事件树将这些终态归并如下。IVR1:通过破口倒灌,堆芯再淹没成功,压力容器内外均有水冷却熔融物,建立长期冷却再循环,RPV内的水不会蒸干,IVR成功。IVR2:SAMG中恢复RPV注水成功,实现压力容器内外均有水冷却,IVR成功。IVR3:向RPV注水措施失效,事故早期熔融物顶部水蒸干,仅通过压力容器外部冷却熔融物,熔池分层为2层或3层熔池,IVR成功。FIVR1:向RPV注水措施失效,事故早期熔融物顶部水蒸干,仅通过压力容器外部冷却熔融物,熔池分层为极限3层熔池,IVR失效。FIVR2:因堆腔淹没失效导致的RPV失效。FIVR3:由高压序列、蒸汽发生器传热管破裂(SGTR)及安全壳隔离失效等导致的安全壳旁通。

3.2 IVR事件树分析结果

针对不同核电厂损伤状态,使用严重事故程序分析序列的事故进程、成功准则及操纵员时间窗口,用于支持题头成功准则计算,计算不同IVR终态发生的频率,最终获得其对全部终态的贡献,分析结果列于表4。从表4可看出,在全部核电厂损伤序列中,由高压序列、SGTR及安全壳隔离失效等导致的安全壳旁通终态(FIVR3)占比为3.94%,IVR事件树终态FIVR2堆腔淹没失效导致IVR失效,占比为2.94%。由于非能动核电厂的设计特点,IVR事件树终态IVR1的条件概率约为88.44%,即堆腔淹没水位足够高,能保证绝大部分序列通过破口倒灌等方式实现压力容器内外均有水冷却。在未考虑堆内注水措施的情况下,IVR事件树终态IVR3及FIVR1熔池顶部无水冷却,对所有终态的贡献为4.68%,在考虑CVS和RNS的堆内注水后,这两类终态仅占全部终态的0.15%。通过堆内注水措施,终态IVR2的比例由0.00%提高至4.53%。综上,在考虑注水措施后,熔池顶部有水冷却的终态(IVR1、IVR2)占比为92.97%,这两类终态无论熔池分层结构如何,均能保证压力容器的完整性。熔池顶部无水冷却的终态(IVR3、FIVR1)占比为0.15%,这些工况由于衰变热、熔池结构等因素的影响,仍有一定概率不会导致压力容器下封头失效(本文假设该题头失效概率为1/2)。

表4 IVR扩展事件树终态定量化结果

另外,堆内注水会额外产生有限的氢气,CAP1400采用氢气点火器和复合器缓解氢气风险,堆内注水带来的额外产氢不会对安全壳完整性产生新增风险。

4 结论

随着熔融物相互作用试验及机理研究的不断深入,在3层熔池结构下,由于顶部金属层显著变薄而导致顶部金属层向压力容器壁面的热负荷聚焦效应更为严重,这对不同设计带来不同的影响,可能降低IVR的安全裕量或使IVR失效。本文提出通过堆内注水措施,实现压力容器内外共同冷却熔融物,从而提高IVR的有效性。对于CAP1400,主要结论如下。

1) 对于2层熔池结构及部分3层熔池结构,不需要顶部有水冷却即可保证IVR满足热工准则。对于某些极限的3层熔池结构,通过顶部有水冷却策略,金属层向压力容器的热流显著低于当地CHF值,能保证IVR的热工不失效。

2) IVR事件树分析表明,非能动核电厂在严重事故过程中绝大部分序列会通过破口倒灌等自动实现堆内注水。通过优化事故管理策略,在应急运行规程及严重事故管理导则中考虑相关的注水策略,可使几乎所有严重事故序列都能实现堆内注水,从而降低熔池分层不确定性带来的风险,大幅提高IVR的有效性。

3) 目前开展的过热熔融物顶部注水试验,其材料、尺寸和注水方式等与本策略均存在一定差异,可用于对比的数据有限,后续可开展试验进一步研究传热机理。

通过堆内注水措施,实现压力容器内外共同冷却熔融物,从而提高IVR的有效性。这个策略具有普适性,也可应用于其他核电厂。