混合喷吹熔剂和煤粉对高炉生产的影响

陈东峰

(马钢股份有限公司技术中心,安徽 马鞍山243000)

1 前 言

国内外相关研究表明[1-3],高炉风口回旋区外侧一层致密的“鸟巢”形状的壳,是由风口渣粘结煤粉中C焦化形成的,壳的厚度与风口渣熔点和黏度有关,2003年瑞典LKAB高炉通过喷吹转炉渣和其他碱性物料,可调节高炉炉渣(R2在1.1左右)成分,消除风口酸性渣(R2在0.2 左右)和炉腹碱性渣(R2在1.4左右)的极端状况。

一些文献[4-6]研究表明高炉风口喷吹熔剂和煤粉,熔剂在高炉风口区与喷吹煤粉燃烧产生的灰分混合,生成碱度较高的风口渣,可以避免单纯喷吹煤粉时,高SiO2和Al2O3在回旋区边缘表面形成黏度高、熔点高的酸性风口渣,改善高炉风口区域的透气性,降低高炉铁水的硅、硫含量,以及风口渣的黏度,减少高炉风口渣量,提高初渣稳定性,有利于高炉增产和扩大喷煤,提高高炉生产率,降低高炉焦比。

2 熔剂、煤粉的理化特性及粉体特性

2.1 熔剂和煤粉的理化特性

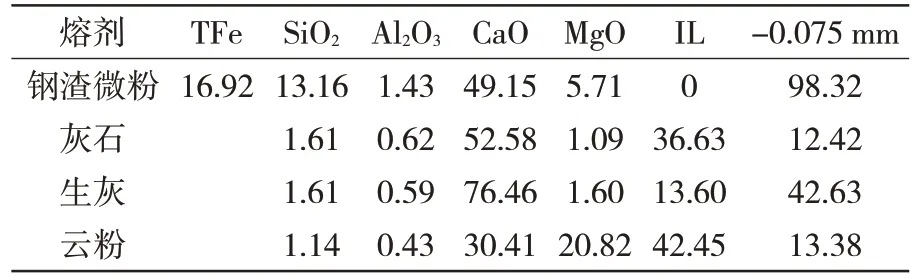

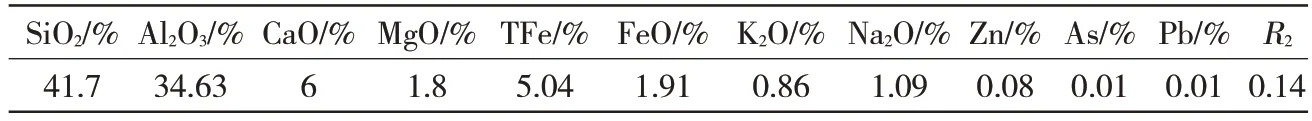

表1 显示了马钢股份公司铁前系统常用的熔剂及利民钢渣公司加工的钢渣微粉的成分和粒度情况,如果将熔剂与煤粉混合喷吹,还要采用磨矿机磨制熔剂,直到80%以上粒度<0.075 mm。表2和表3 分别显示了马钢股份公司2020 年喷吹煤粉(多种无烟煤和烟煤混合)的工业分析和灰分分析情况;灰分采用化学检验方法。

表1 不同类型熔剂的化学成分及粒度 %

表2 马钢2020年喷吹煤粉工业分析结果

表3 马钢喷吹煤粉灰分成分检测结果

从表2、表3可以看出,马钢目前喷吹混合煤粉的灰分在8.99%,灰分的主要成分SiO2和Al2O3占75%以上,碱度0.14 与瑞典LKAB 高炉风口渣试验检测结果相近。

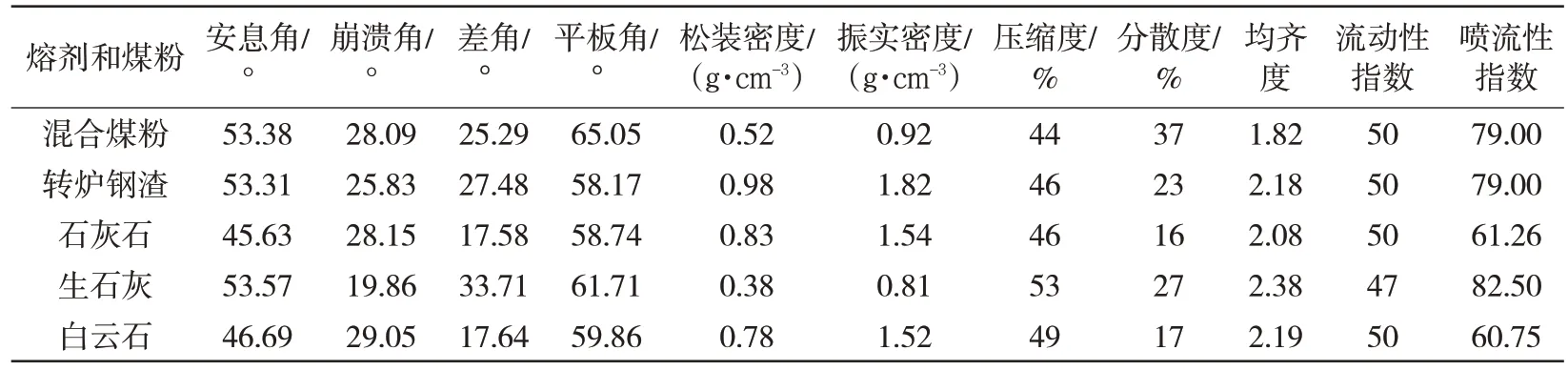

2.2 熔剂和煤粉的粉体特性

采用粉体特性测试仪可以通过安息角、平板角和密度等参数计算流动特性指数和喷流性指数。煤粉的流动特性指数是指管道运输、煤粉堆放及煤粉在管道中的气力输送过程中的性能参数。煤粉的喷流特性指数是指煤粉在风口回旋区的弥散程度。试验设备采用BT—1001 智能粉体特性测试仪,试验结果见表4。

从表4 可以看出,4 种熔剂与煤粉的密度大小生石灰<混合煤粉<白云石<石灰石<钢渣微粉;安息角是生石灰、混合煤粉、钢渣微粉3 个相近,均在53.3°~53.6°;白云石和石灰石相近在45°~47°;喷流性指数是生石灰>混合煤粉=钢渣微粉>石灰石>白云石。综合几种熔剂得出钢渣微粉和生石灰与混合煤粉的流动性指数和喷流性指数相近,但堆密度最相近的是生石灰,因此,建议煤粉与生石灰混合喷吹,输送、喷吹时产生偏析程度较低。

表4 粒度<0.075 mm 熔剂和煤粉的粉体特性

3 熔剂、煤粉搭配方案及爆炸性

3.1 熔剂、煤粉搭配方案

目前我国大型高炉喷吹煤粉量吨铁150 kg 左右,基本上不需配熔剂就能满足高炉透气、透液性需要。考虑到提高煤粉比例降低焦炭配比,要在喷吹煤粉中配入熔剂。因此,设计提高喷煤量30 kg/t 铁,即煤粉量180 kg/t 铁。熔剂、煤粉配比情况及混合物中熔剂比例见表5。风口渣也依据该方案设计。

表5 试验熔剂及煤粉搭配方案

3.2 熔剂、煤粉混合物的爆炸性

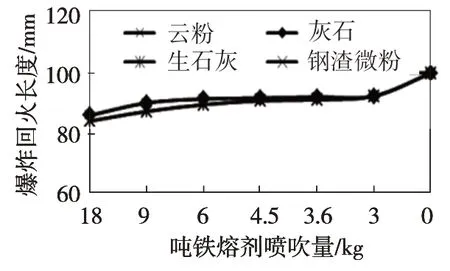

煤粉爆炸性实验步骤采用<0.075 mm 的煤粉和煤粉、熔剂混合物用量1 g,加热设备到达设定温度(800~1 000 ℃),打开气泵开始喷吹煤粉,气流携带煤粉喷溅到热电阻丝(800~1 000 ℃),被热电阻丝点燃,观察对应回火焰长度。测试结果见图1。

图1 爆炸性测试结果

从图1可以看出,熔剂对煤粉的爆炸性均有不同程度的抑制作用,随着熔剂在煤粉中的添加比例增加,抑制作用增强。不同熔剂间抑制爆炸的顺序为:生石灰<钢渣微粉<白云石<石灰石。可能与碳酸盐分解吸热和煤粉混入熔剂挥发分比例降低有关,提高烟煤比例会导致煤粉爆炸性增强,配入石灰石或者白云石可以起到抑制煤粉爆炸的作用。

4 熔剂、煤粉混合喷吹对风口区域的影响

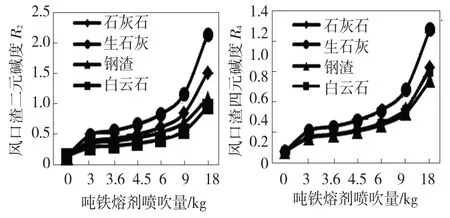

按照表1、表3 和表5 中熔剂、煤粉成分及其搭配情况,计算得出风口渣成分,实验室配制出不同比例和不同熔剂类型的风口渣二元碱度和四元碱度,见图2。

图2 风口渣碱度

从图2 可以看出,风口渣二元碱度(CaO/SiO2)影响变化顺序是生石灰>石灰石>钢渣>白云石,风口渣四元碱度((CaO+MgO)/(SiO2+Al2O3))影响变化顺序是生石灰>石灰石=白云石>钢渣。

4.1 风口渣的熔点

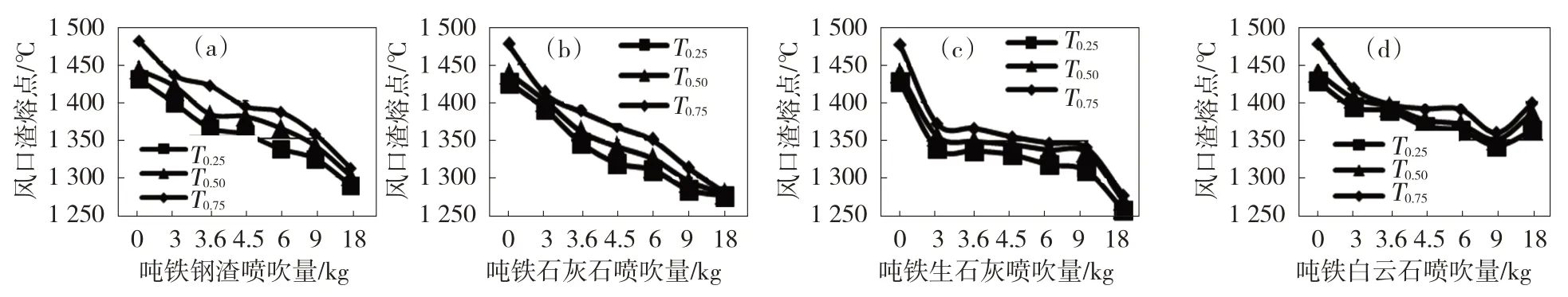

灰锥收缩25%为软化温度,收缩50%为半球温度(灰熔点),收缩75%为流动温度。混合煤粉没有固定的灰熔点,存在熔化的温度区间。一般情况下,烟煤的灰熔点低,无烟煤的灰熔点高[7-9]。在鼓风参数和高炉原料参数一定的情况下,熔化的温度区间决定了风口鸟巢区的渣壳层厚度,熔点高低决定了风口回旋区大小。吨铁喷吹量一致的情况下,降低熔点的顺序见图3。

从图3可以看出,煤粉分别与石灰石、生石灰、钢渣微粉混合喷吹时,风口渣的熔点均逐渐降低。风口渣从软化到融化时的温度差,存在先增大后降低的现象;煤粉与白云石混合喷吹时,风口渣的熔点先逐渐降低后升高,风口渣从软化到融化时的温度差变化波动规律性不强。

图3 风口渣的熔点检测数据图

风口渣的熔点见图4。从图4 可以看出,吨铁喷吹量一致的情况下降低熔点大小的顺序是:生石灰>石灰石>钢渣>白云石。根据图2 数据所对应的二元碱度为0.62~0.8,温度降低幅度在100~150 ℃。原因在于喷吹量一致情况下熔剂中的提供助熔作用的CaO+MgO总量不一致。

图4 风口渣熔点检测数据

4.2 风口渣的黏度

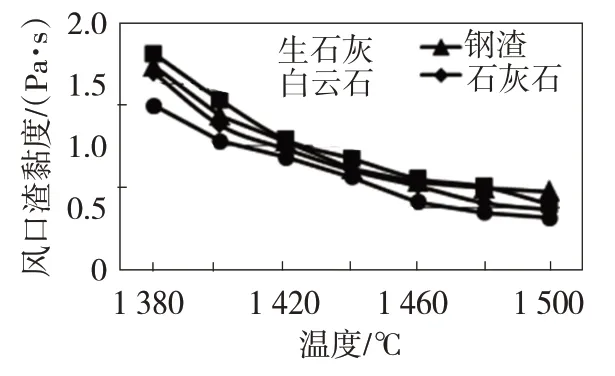

高炉渣(R2在1.1~1.2)黏度检测设备的最高温度1 500 ℃,不能检测风口酸性渣(R2<0.8)黏度。选取部分弱酸性风口渣进行检测,结果见图5。根据文献[10],采用FactSage 软件依据风口渣成分计算黏度,见图6,结合风口理论燃烧温度2 000 ℃以上,风口回旋区平均温度在1 650 ℃左右,以1 600 ℃风口渣黏度为标准。

图5 风口渣黏度检测数据

图6 风口渣的黏度FactSage软件计算结果

从图5 和图6 可以看出,吨铁喷吹量一致的情况下,降低黏度大小的顺序是:生石灰>石灰石=钢渣>白云石。降低幅度最大的点是生石灰6 kg、石灰石9 kg、钢渣9 kg、白云石9 kg。根据图2 数据所对应的二元碱度,生石灰0.83、石灰石0.69、钢渣0.85、白云石0.55,四元碱度生石灰0.49、石灰石0.46、钢渣0.48、白云石0.50。生石灰6 kg、石灰石9 kg、钢渣9 kg、白云石9 kg 时风口渣的黏度分别从2.754 Pa·s下降到0.275、0.314、0.327、0.284 Pa·s,下降幅度均在85%以上;钢渣为钢铁厂内部产生,钢渣利用效果也较好。

生石灰、石灰石与煤粉灰分形成的风口渣主要成分为CaO、SiO2、Al2O3;钢渣微粉、白云石与煤粉灰分形成的风口渣主要成分为CaO、SiO2、Al2O3、MgO、FeO。随着不同种类熔剂的添加比例变化,渣中矿物类型及比例变化,高温液相中未熔固溶体颗粒增加,导致黏度改变。

5 结 论

5.1 粉体输送和爆炸特性分析,钢渣微粉和生石灰与混合煤粉的流动性指数和喷流性指数相近;煤粉燃烧率提高顺序为生石灰>钢渣微粉>石灰石>白云石;熔剂抑制爆炸的顺序为生石灰<钢渣微粉<白云石<石灰石,提高烟煤比例喷吹,可以考虑白云石和石灰石与煤粉混合喷吹。

5.2 高炉风口渣的熔点和黏度分析,选用生石灰喷吹量少,降低熔点和黏度效果好,考虑资源利用,煤粉中掺入4.78%的钢渣微粉或者3.23%的生石灰粉,风口渣熔点降低100 ℃以上,黏度降低85%以上,可以提高风口区的透气性和透液性,提高高炉利用系数。

5.3 吨铁喷吹煤粉由150 kg提高到180 kg,吨铁配入熔剂9 kg,吨铁焦炭消耗降低28 kg,富氧率增加1.5%,高炉利用系数增加了0.04 t(/m3·d)以上,吨铁成本降低16.1元。