冷轧镀锌深冲薄板DX53D+Z冲压开裂原因分析*

金光宇,侯晓英,郝 亮,曹光明,宇 凡

(山东钢铁集团日照有限公司 钢铁研究院,山东 日照276826)

1 前 言

热浸镀锌深冲薄板DX53D+Z具有良好的材料成形性、耐腐蚀性以及高表面质量[1],属于DDQ(Deep Drawing Quality)级别深冲钢,广泛应用于汽车、家电、电气行业等领域,对成形复杂、拉延深度大的部件具有很好的适应性。材料的实际冲压成形性能会受到材料物性、显微组织、摩擦特性及冲压环境等多因素影响[2],因此材料成形过程中的冲压开裂、起皱等问题一直是深冲钢材料应用研究的重点。

某手推车制造厂使用山钢日照公司冷轧热浸镀锌板DX53D+Z 生产手推车车斗,经外委加工制成异型薄板料,在进行零件冲压成形过程中,出现了批量冲压开裂问题,开裂比例超过50%,不能满足客户的开裂率内控要求。为此,山钢日照公司对本次冷轧镀锌薄板冲压开裂的原因进行了分析,提出改进措施,优化生产工艺,改进后的材料在使用过程中未出现冲压开裂现象。

2 检验方法

2.1 检验材料

客户采购的热浸镀锌DX53D+Z 板料,厚度0.9 mm,板宽1 150 mm,无铬钝化,锌层(双面)重量80 g/mm2。在客户使用现场,任意抽取5张板料进行冲压,开裂3件,随后在开裂部位周围取样,并在现场随机抽取5 块尚未使用的板料以及合格件板件作为检验样本,分别进行力学性能检验、化学成分及显微组织分析。

2.2 力学性能检验

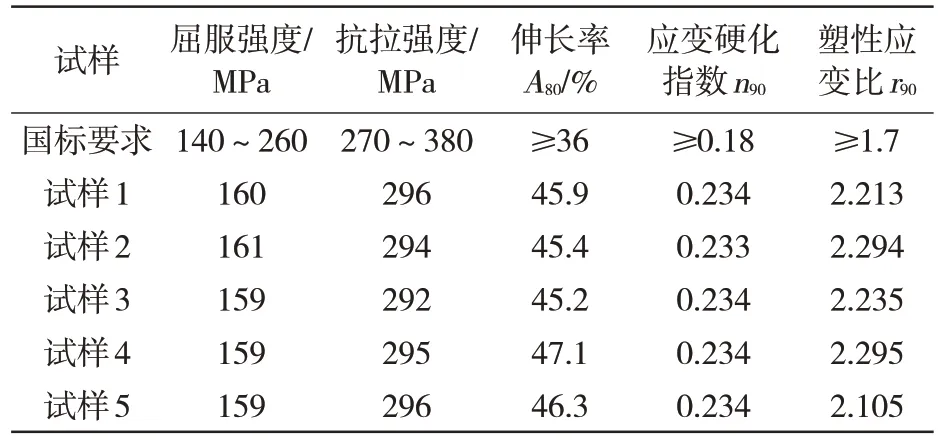

材料力学性能检验采用GB/T 228—2002《金属材料室温拉伸试验方法》试验标准,按照标准要求制作A80标距拉伸试样。为保证结果准确性,共进行5组静态拉伸试验,力学性能检验结果见表1。

表1 试验材料物理性能

物理性能检验结果显示,所有检测试样的屈服强度和抗拉强度均符合国家标准要求,延伸率、加工硬化指数和各向异性指数均高于国标要求,表明材料性能良好,排除了因材料力学性能异常引起冲压成形开裂。

2.3 化学成分检验

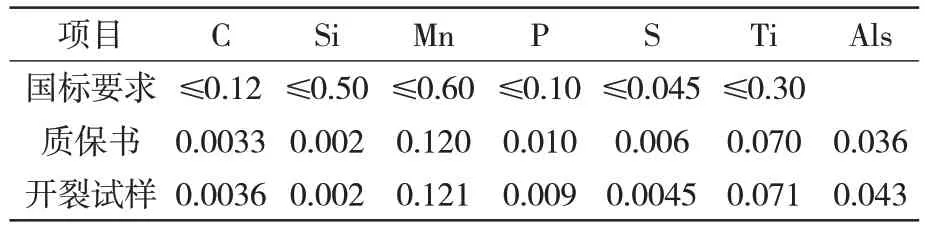

材料化学成分检验采用GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》检验标准,取开裂件进行化学成分检测。试样材料化学成分如表2所示。

表2 试验材料化学成分(质量分数) %

化学成分检验结果显示,开裂试样化学成分与材料质保书成分基本一致,且符合国家标准GB/T 2518—2008《连续热镀锌钢板及钢带》中成分要求,表明材料化学成分正常,排除了因成分异常或不均引起冲压成形开裂。

2.4 金相组织观察

试样的显微组织以及晶粒度测定采用GB/T 13298—2015《金属显微组织检验方法》、GB/T 13299—1991《钢的显微组织评定方法》与GB/T 6394—2017《金属平均晶粒度测定方法》检验标准。

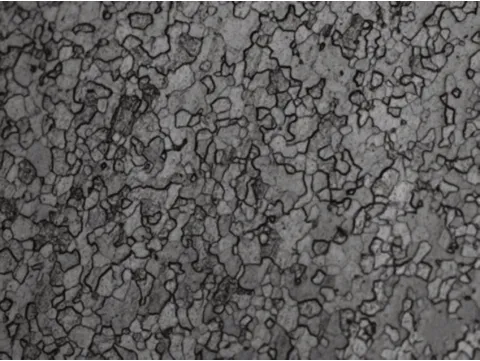

开裂件试样的金相组织如图1所示。

图1 开裂件试样金相组织 200×

试样组织晶粒度在8.5~9,根据金相图可以看出试样全部由铁素体组成,晶粒分布均匀,未出现带状组织,金相组织正常,排除因组织异常或不均引起冲压成形开裂。

2.5 表面粗糙度检测

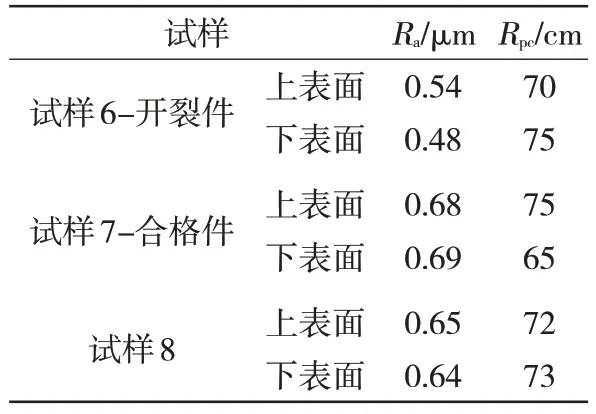

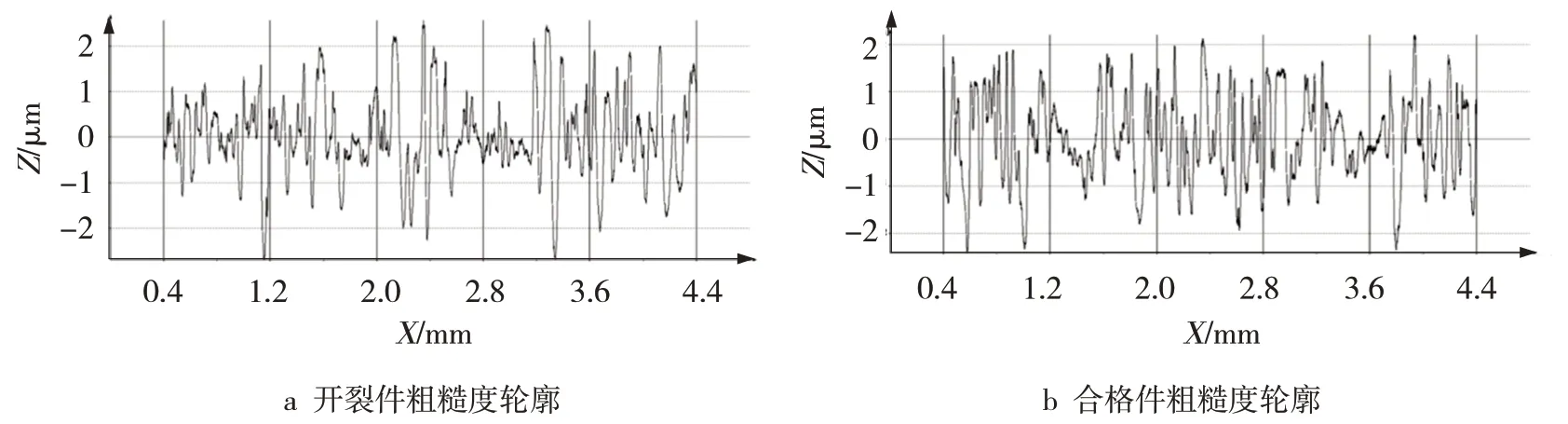

钢板表面粗糙度是镀锌产品重要的质量指标之一,粗糙度参数异常除了会影响钢板表面外观质量外,还会影响产品的冲压使用性能[3]。常用于表征热浸镀锌钢板表面粗糙度的参数是粗糙度参数Ra与峰值数Rpc,试验检测采用GB/T 2523—2008《冷轧金属薄板(带)表面粗糙度和峰值数的测量方法》标准进行检测,取开裂件、合格件以及未使用的板料进行制样,共计3 组。仪器采用触针式测量方法,依照试验标准要求,探针在试样被测表面上沿垂直轧制方向扫描规定的长度,得到试样表面轮廓,试样的表面轮廓经过滤波器处理后得到原始轮廓,对其进行分析得到表面粗糙度参数Ra与峰值数Rpc,测5个值取平均数。表面粗糙度检测结果如表3所示,表面粗糙度轮廓见图2。

表3 试样表面粗糙度结果

图2 试样粗糙度轮廓

表面粗糙度检测结果显示,开裂件及同批次试样表面粗糙度值异常,三组试样表面粗糙度参数Ra均偏低,其中开裂件表面粗糙度参数Ra远低于其他试验组,可初步判断该卷产品表面粗糙度较低且粗糙度值分布不均。

使用扫描电镜对开裂件试样钢板表面形貌进行观察。微观表现可以看出,钢板表面有小颗粒的凸起,但整体平滑,不利于冲压油储存,宏观表现为钢板表面粗糙度参数Ra值异常。

3 开裂原因分析与改进措施

带钢表面的微观形貌主要受钢板初始表面状态、平整机光整工作辊表面形貌和生产工艺影响。调取该卷生产工艺,发现在热轧生产过程中,精轧温度、卷取温度均无异常,镀锌退火炉加热段温度、均热段温度、光整延伸率均符合内控标准,但该卷生产实绩位于平整机光整工作辊换辊周期的末期。在来料合格、工艺参数无异常的情况下,工作辊的表面质量和粗糙度将直接影响带钢表面形貌。

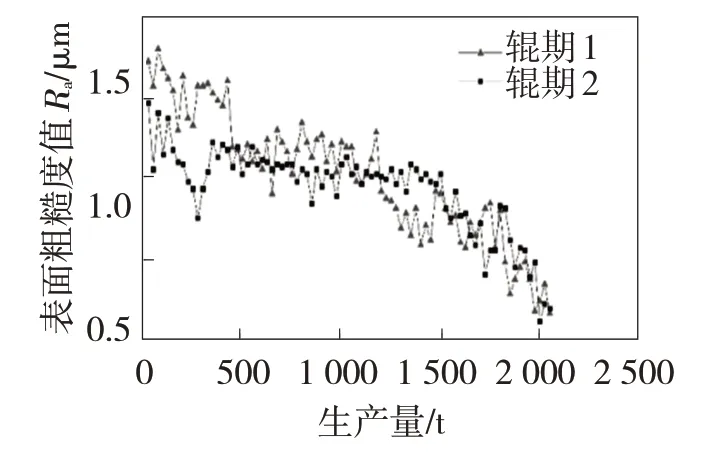

根据生产实际,随机抽取两组光整工作辊辊期内镀锌产品表面粗糙度值变化,如图3所示。在平整机光整工作辊的同一换辊周期内,随着产线生产量增加,辊期内镀锌板表面粗糙度不断降低,这是由于光整工作辊表面的粗糙度受到磨损而逐渐衰减降低造成的,尤其在光整工作辊辊期的末期,带钢表面粗糙度衰减速度明显加快。此外,该卷产品为无铬钝化处理,钢卷光整后再经钝化处理,表面粗糙度将继续下降,最终造成该卷产品表面粗糙度参数Ra数值偏低。表面粗糙度降低,微观上将减少深冲润滑油脂的储存空间,降低钢板的成形性能,增加产品冲压开裂风险。

图3 光整工作辊辊期内产品表面粗糙度值

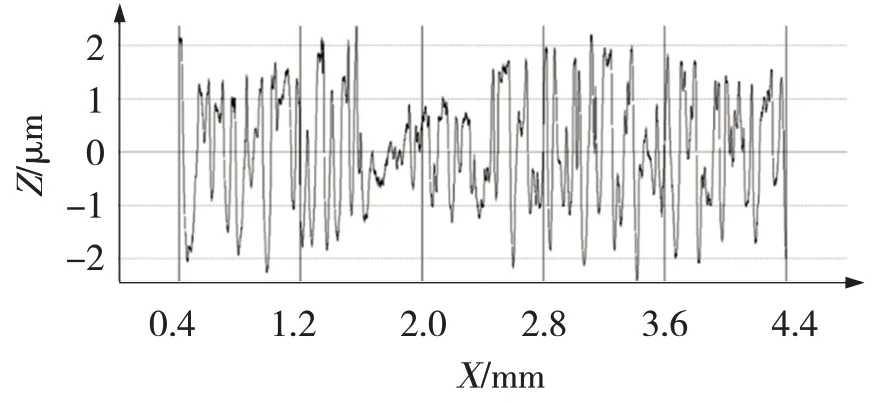

改进措施:在保证正常生产工艺情况下,将产品安排在平整机光整工作辊辊期的中部生产,同时保证工作辊的上、下辊间压力不发生突变。改进后的带钢表面粗糙度轮廓见图4。

图4 改进后产品表面粗糙度轮廓

改进后,在客户使用现场取20 片该卷产品进行现场冲压试验,未发生开裂,随后将整卷产品落料冲压,全部符合客户要求。

4 结 语

(1)本次材料冲压开裂的直接原因是钢板表面粗糙度参数异常。造成表面粗糙度异常的原因是带钢位于平整机光整工作辊末期生产,工作辊表面粗糙度衰减较快,使得钢板表面粗糙度降低。

(2)在材料力学性能满足的前提下,钢板表面粗糙度Ra 较低将会降低材料的实际冲压成形性能,极易造成冲压开裂等缺陷。

(3)根据材料的实际使用需求,在光整工作辊辊期内合适的进行排产或使用镀铬辊,将有效控制材料表面粗糙度值。