SWRCH35K冷镦钢的研制

雷岩岩,张 琨,张环环

(山钢集团永锋临港有限公司,山东 临沂276600)

1 前 言

SWRCH35K冷镦钢盘条作为我国目前8.8级紧固件市场需求量最大、工艺较成熟的中碳冷镦产品,广泛用于生产螺钉、销钉、螺母等标准件。某公司通过优化工艺技术和改善相关生产设备,开展对冷镦钢SWRCH35K 的技术研究和试生产,探索适合本厂原料、装备水平的生产工艺,生产出满足市场需求的产品,进一步的丰富公司的产品品种,增加产品的附加值,达到提高经济效益、促进生产技术进步的目的[1]。

2 生产工艺

2.1 成分和工艺路线

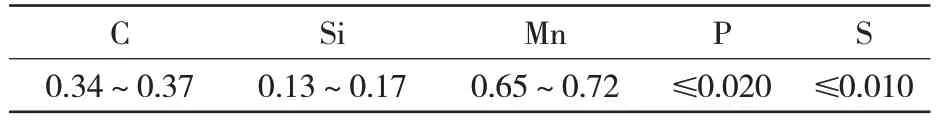

SWRCH35K 冷镦钢在加工冷镦过程中变形量大(约50%~75%),同时承受很高的变形速率,对其成分性能有较高要求[2]。根据日本标准和本企业操作人员对成分波动的控制水平,制定了企业生产标准,如表1所示。

SWRCH35K冷镦钢生产工艺流程:铁水→混铁炉→120 t 转炉冶炼→LF 精炼→150 mm×150 mm方坯连铸→连铸坯缓冷→步进式加热炉加热→高线轧制→斯太尔摩控冷→打捆→入库。

2.2 转炉冶炼

2.2.1 装入制度

入炉总量定为115 t,其中铁水废钢根据物料平衡和热平衡确定使用量。铁水使用为高炉自产,要求高炉稳定生产时提供,铁水温度不低于1 280 ℃。铁水化学成分满足:Si 0.4~0.8%,S≤0.05%,P≤0.10%,且炉次间成分相对稳定。废钢使用干燥、干净残钢残铁及轧废产品,不允许使用未经分类处理的外购废钢。

2.2.2 过程控制

冶炼过程供氧强度按照3.0 m3/(min·t),工作氧压0.70~0.95 MPa 进行控制,视炉内的化渣情况恒氧压变枪位操作。同时为保证终点低磷目标要求,采用造双渣操作,在供氧约3~5 min脱Si结束后提枪进行倒渣,降枪后继续造高碱度渣。

2.2.3 终点控制

终点采用高拉补吹工艺,终点碳≥0.08%,补吹不多于两次,防止钢水过氧化,出钢温度控制在1 650±10 ℃。

2.2.4 出钢脱氧合金化

出钢过程钢包底吹氩气,脱氧剂先使用硅钡钙,再用铝块进行深脱,尽可能降低钢水中溶解氧含量;加入碳粉和硅锰合金达到目标控制下限;出钢结束前加入石灰、萤石和精炼预熔渣等顶渣,出钢挡渣采用挡渣塞,严格控制下渣量。

2.3 LF精炼

2.3.1 炉渣控制

精炼LF炉渣子的脱硫去夹杂能力主要是通过渣子氧化性、碱度、流动性来体现。精炼LF造渣若满足氧化性较低、碱度合适、有较好的流动性,采用铝粉+电石+碳化硅+碳粉综合扩散脱氧工艺,迅速造成泡沫性良好的白渣,就能较好的吸附夹杂。

2.3.2 合理的底吹氩控制

底吹氩工艺是LF精炼过程中一个非常重要的环节,其作用是对钢水进行搅拌,促进钢液成分和温度的均匀以及钢液中夹杂物的上浮,去除钢中的非金属夹杂。通电升温化渣过程,适当控制底吹氩气,此时可使渣有效泡沫化,避免电极增碳和铝烧损生成大量的Al2O3夹杂。待渣化好后可将氩气适当调大,使炉渣能迅速脱氧,并形成白渣。白渣形成后可将氩气调至较大状态,让活性强的渣子充分去除钢水夹杂及脱硫,并保持一定时间的搅拌以确保去夹杂效果。进行钙处理时,将氩气调整为软吹状态并保证软吹时间不小于10 min,确保进一步去除夹杂。

2.3.3 钙处理

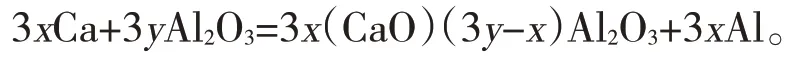

钢水进行钙处理,不仅可以深脱氧,还可以深脱硫。在钢液脱氧后,[O]已很低的情况下,Ca 直接脱氧反应成为次要过程,此时它主要与钢中Al2O3发生反应:

钙在这些Al2O3夹杂颗粒中扩散,随着Ca 的扩散,使Al2O3夹杂表面CaO含量升高。当CaO>25%时,钙铝酸盐呈液态,这种含CaO 高的液态钙铝酸盐夹杂物大部分浮出钢液,进入渣层。少部分未漂浮的夹杂颗粒也以较小呈球状残留于钢中,既解决了脱氧问题,又减少了钢中Al2O3夹杂,改善了钢水流动性。精炼后进行不少于15 min的软吹,使钢水中的夹杂物聚集上浮,保证钢水的纯净度。

2.4 连铸

实施全保护浇注,大包长水口氩封,氩封压力>2 kPa,流量20~50 m3/h。开浇前2 min开始向中包内充满氩气。大包开浇后,当中包重量达到20 t以上,立即向中包内投入10~15袋碱性覆盖剂,使其迅速覆盖渣面,满包后复加碳化稻壳做保温剂。当渣面覆盖钢水后,才能将吹氩管撤出。浇注过程保持高液面浇注,保持溢渣口畅通,便于排渣,排渣后补加3袋碱性覆盖剂。

拉速控制在1.8~2.2 m/min;中包过热度控制在15~30 ℃,中包选用碱性覆盖剂;二冷区配水方案选用中碳钢自动配水模式;使用专用结晶器保护渣,结晶器电磁搅拌电流设定为400 A,频率3 Hz。连铸后的方坯进行缓冷[3]。

2.5 轧制

2.5.1 加热制度

采用步进式加热炉对钢坯加热,加热段温度控制在1 000~1 050 ℃,均热段温度为1 020~1 050℃,保证钢坯加热温度均匀,防止钢坯在加热的过程中产生过热或过烧。

2.5.2 轧制制度

各道次轧制严格执行轧制程序,控制好料型,不得出现耳子、折叠、扭转等缺陷。制定的轧制温度为:加热炉均热段温度1 020~1 040 ℃;开轧温度930~980 ℃;精轧机入口温度880~900 ℃;减定径入口温度860~880 ℃。

如有波动,要及时人工调整每个水箱的水量和水压,确保轧件进入下一道次的温度符合工艺要求。轧制全程应防止奥氏体晶粒过度长大,以得到细小的理想组织。

2.5.3 控冷制度

根据本钢种的CCT曲线,其正常组织为铁素体(>80%)+珠光体(以均匀的粒状珠光体最好),相变区冷却速度应<2 ℃/s,才能得到正常组织。控制吐丝温度830~850 ℃,斯太尔摩线冷却起始辊道速度0.12 m/s,保温罩全部关闭,风机全部关闭,整卷缓冷,以得到均匀细小的铁素体+珠光体组织。盘卷相变后在保温罩内停留时间≮60 min,以进一步改善盘卷性能。

3 产品质量检测

3.1 化学成分

对试生产的3炉产品进行光谱分析,终点化学成分如表2所示。

表2 SWRCH35K冷镦钢成品化学成分(质量分数) %

由表2可以看出,此次生产产品终点成分全部在内控要求范围内,并对铸坯进行了低倍检测,无明显的铸坯质量问题,并且铸坯表面质量良好。

3.2 金相组织

通过金相显微镜对各卷不同部位取样分析,主要显微组织为铁素体和珠光体,晶粒度为8.7~9.5级,脱碳层符合要求。部分样品中有非金属夹杂物,为单颗粒球状类夹杂0.5级。

3.3 力学性能

产品力学性能见表3。由表3 看出,产品力学性能较为稳定,达到了产品的力学性能标准。

表3 力学性能

3.4 冷顶锻性能

试制产品抽样进行金相冷顶锻试验,球化退火工艺为:加热到750 ℃,保温2.5 h;然后随炉冷却至700 ℃,保温4 h;随炉冷却至500 ℃,然后空冷至室温。经过检测均符合要求,未出现因冷顶锻不合改判的批次。

4 结 语

本企业制定SWRCH35K 冷镦钢的开发计划,并根据设备条件和生产工艺水平进行了试生产,试生产的产品进行力学性能检测,冷顶锻检测及金相组织检测,各项指标都能满足要求。在交予客户使用后,产品具备良好的使用性能,从而表明其已具备生产SWRCH35K冷镦钢的能力。