燃气 蒸汽联合循环机组汽轮机振动异常分析及处理

唐广通,张伟江,李 宁,王志强,闫晓沛

(国网河北省电力有限公司电力科学研究院,河北 石家庄 050021)

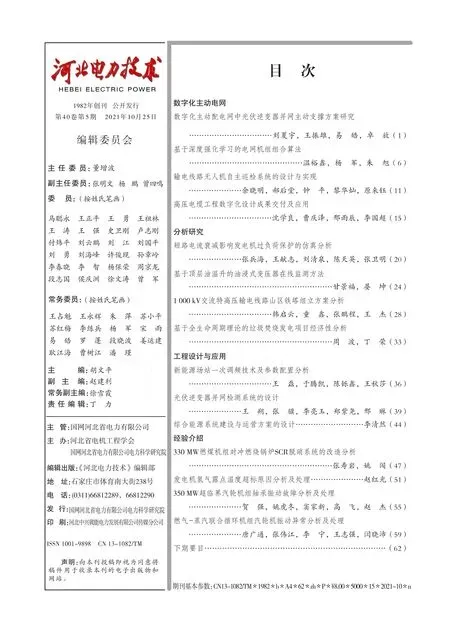

某工程建设2台450 MW燃气-蒸汽联合循环供热机组,一拖一分轴型式,燃气轮机为德国西门子SGT-4000F型燃机,燃气轮机发电机为西门子SGen5-1200 A型空冷发电机,余热锅炉采用三压、再热、卧式、无补燃、自然循环燃机余热锅炉,汽轮机型式为三压、再热、双缸型、带3S离合器、向下排汽的可抽凝、背压、可纯凝运行供热汽轮机,额定功率145 MW。机组轴系由3根转子构成,即高中压、低压和发电机,其中高中压和低压转子一阶临界转速分别为1 776.9 r/min和1 467.2 r/min;轴系由8个轴承支撑,所有轴承均采用4块可倾瓦,轴承底部左右瓦块各1个温度测点。各转子均采用刚性连接,其中机组轴系布置如图1所示。

图1 汽轮机轴系布置

1 启动及空负荷期间的异常振动

1.1 冲转过程中的异常振动

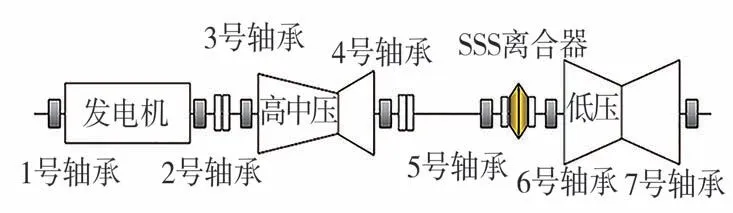

燃气轮机启动并网带20 MW负荷,余热锅炉参数满足汽轮机启动要求,汽轮机首次启动。启动过程中,在500 r/min摩擦检查完毕后继续升速,如图2所示,当转速升至1 000 r/min之后,6号、7号轴承振动随转速升高快速增大,当转速升至1 284 r/min时,6X方向振动达270μm,7X方向振动达180μm汽轮机跳闸。当转速到0,盘车投入后,6号轴承附近的转子偏心表显示偏心为120μm,远超启动前的21μm。分析本次启动过程中6号、7号轴承振动超标的原因是低压转子在轴系中的临界转速值与单转子的数值偏差过大,汽轮机启动过程中低压转子临界转速真实值在设计的临界转速区之外,升速率太低导致振动过大,过大的振动造成转子与低压缸等静止部件的间隙消失产生碰磨,碰磨又加剧振动。

图2 首次启动过程中6、7号轴承振动趋势

根据以上分析,采取如下措施。

(1)充分盘车,待低压转子偏心降至启动前的数值。

(2)修改逻辑中的临界转速区域设置,将低压转子临界转速区由1 200~1 500 r/min修改为1 000~1 500 r/min。

经过约8 h盘车后,转子偏心降至22μm,汽轮机再次冲车,顺利升速至2 000 r/min,开始中速暖机。汽轮机升速至2 000 r/min时,1~7号轴承振动均在50μm以内。

汽轮机中速暖机期间,3号、4号轴承振动随暖机时间逐渐增大。分析认为1 776 r/min为高中压转子的一阶临界转速,暖机转速接近高中压转子的一阶临界。为此将暖机转速提升至2 200 r/min,3号、4号轴承振动恢复正常。

1.2 汽轮机定速后的振动

1.2.1 低压缸膨胀受阻,6号、7号轴承超标

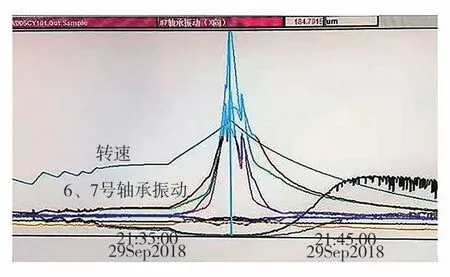

汽轮机定速后,1-7号轴承振动均在76μm以内,但是运行20 min后如图3所示,6、7号轴承振动开始逐渐增大。

图3 汽轮机定速后6、7号轴承振动趋势

现场采取调整轴封供汽压力、改变真空等措施,6、7号轴承振动仍快速上升,当6X方向振动升至240μm汽轮机打闸。此后转速再次升至定速,6、7号轴承的振动异常具有重复性,即定速20 min振动开始逐渐增大,快速升高至跳机值,与真空等参数无关。

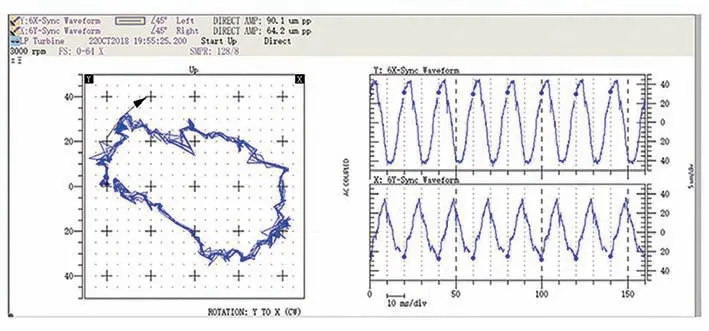

通过现场振动测试发现,6、7号轴承振动以工频分量为主,含有较多的倍频成分,如图4所示,6号轴承时域波形有明显的“削波”现象,轴心轨迹中多“毛刺”,判断为动静碰磨故障[1]。

图4 6号轴承振动增大过程中轴心轨迹及时域波形

通过DCS运行数据发现,低压缸胀差在汽轮机定速后快速增大,当胀差达6.0 mm时6、7号轴承振动开始爬升,由于低压缸膨胀未设计膨胀指示,尚无法确定振动与低压缸膨胀是否有关。

检查低压缸的滑销系统发现,低压缸联系螺栓与台板间隙为0。按照要求,联系螺栓为低压缸与台板之间的简单约束,台板与联系螺栓之间应有0.1 mm左右的间隙,以保证低压缸受热后顺利膨胀。按设计要求重新调整间隙,汽轮机定速后振动正常。

1.2.2 4号轴承振动探头支架共振

汽轮机定速后电气试验期间,4X、4Y方向轴承振动波动大,其中4X波动范围为25~200μm,相邻的3号、5号轴承振动无明显变化,且4号轴瓦振动稳定。判断4号轴承振动存在虚假信号的干扰。通过4X、4Y方向轴承振动频谱分析发现,其主频为102 Hz,认为4号轴承可能存在振动传感器支架共振。

停机后对4号轴承振动传感器支架检查,发现振动传感器支架紧固螺栓松动。锁紧紧固螺栓后机组再次启动,4号轴承振动正常,未再出现振动波动现象。

2 汽轮机带负荷过程中的振动

2.1 带负荷过程中振动情况

机组并网后各轴承振动优良,随着运行时间增长及负荷增加,5Y方向振动逐渐增大,最大增至230μm,而5X及6X、6Y方向振动基本无变化。5Y方向的振动有如下特点。

(1)振动随时间缓慢增大。

(2)与负荷变化有一定的关系,但不明显,当负荷降低至90 MW时,振动值迅速回落。

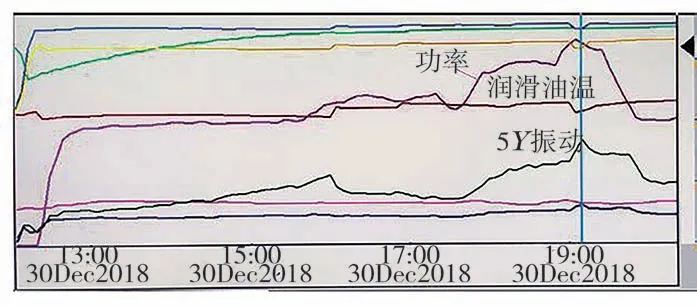

(3)对润滑油温度变化敏感,如图5所示,当油温降低时,振动迅速增大,反之则迅速回落。

图5 5号轴承振动变化与负荷、润滑油温关系

(4)5号轴承左右两侧金属温度偏差较大,机组空负荷至满负荷过程中轴承左右两侧金属温度偏差一直保持在8℃左右,其他7个轴承在各工况下两侧温度基本相同。

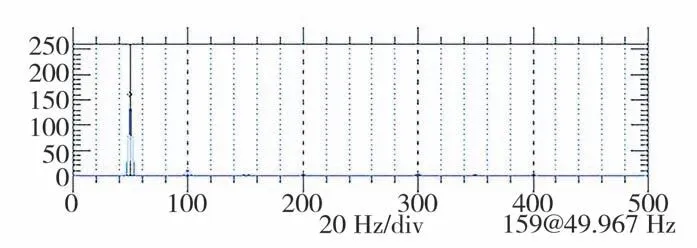

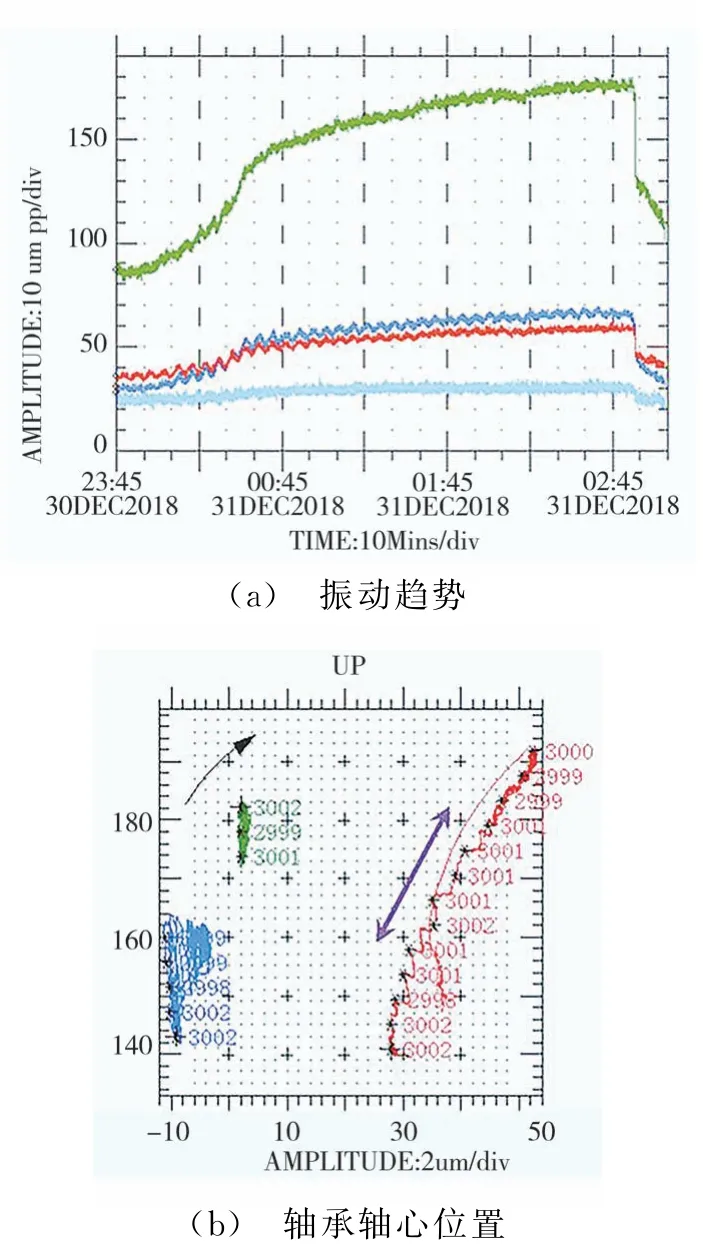

(5)5Y方向振动始终以工频分量为主,振动频谱中未见明显的低频及高频分量,见图6;振动增大的过程中,5号轴承轴心位置逐渐向右上方移动,振动减小则向左下方移动,规律非常明显,相邻的4号、6号轴承轴心位置相对固定,见图7(a)、(b);5号轴承轴心轨迹图中,转子在X方向的运行范围远大于Y方向,见图8。

图6 5Y方向振动频谱

图7 同一时间4-6号轴承振动与轴心位置的变化

图8 5号轴承轴心轨迹

2.2 振动分析及处理

根据以上特征分析,振动故障诊断如下。

(1)汽轮机升速过程及定速后,汽轮机各轴承振动均在优良范围之内,可以排除轴承座标高、轴系扬度、对轮中心偏差超标、轴系质量不平衡以及轴承油膜涡动因素[2-3]。

(2)5Y方向振动增大过程中,时域波形中无“削波”现象,其轴心轨迹为一个光滑的椭圆,振动频谱中无半频分量,因此可以排除动静碰磨和油膜涡动因素[4-5]。

(3)当振动增大后,轴心轨迹和转子位置在Y方向的运动区域远大于X方向,说明轴承Y方向油膜刚度显著降低,轴承振动随刚度降低被放大[6-7]。

综上所述,机组带负荷后随着负荷的升高,5号轴承在Y方向发生偏转,Y方向轴承载荷随之减小,轴瓦温度降低,油膜刚度也随之大幅降低,振动被放大。由于在机组空负荷至满负荷过程中5号轴承左右两侧轴瓦温度偏差一直稳定,且无明显的动静碰磨,可以排除低压缸膨胀造成的轴瓦翻转[8],因此认为5号轴瓦安装存在问题。

通过对5号轴承解体检查,发现5号轴承两侧紧力相差较大,Y方向轴瓦紧力远高于设计值,造成轴承在该方向偏转,该侧的轴承刚度过低。按照设计值重新调整5号轴瓦紧力后,带负荷过程中5号轴承左右两侧温度基本相同,振动优良。

3 结论

(1)该汽轮机低压缸体积较大、刚度较差,6、7号轴承为座缸轴承,轴承刚度低,低压转子联结成轴系后临界转速较单转子时大幅下降,造成低压转子临界转速真实值严重偏离设计值,该故障可能为该型号机组的通病,希望逻辑设计厂家引起注意。

(2)汽轮机定速后6、7号轴承振动随着低压缸温度的升高逐渐增大,主要原因是机组启动前未认真检查台板与联系螺栓的间隙,致使低压缸受热后无法正常膨胀。

(3)汽轮机定速后4号轴承振动出现异常波动,由于4号轴瓦和相邻轴承振动正常,可以判定为异常信号,同时在启动过程中4号轴承振动正常,则可以判定该异常信号与转速存在共振,可为该类故障的判定提供借鉴。

(4)受到SSS离合器啮合的影响,5Y方向轴承载荷在机组带负荷后会降低,容易发生油膜涡动故障,应适当减小5Y方向的轴承顶隙,以提高油膜刚度,而不是增大该方向的轴瓦紧力。