发电机氢气露点温度超标原因分析及处理

赵红光

(国电电力邯郸东郊热电有限责任公司,河北 邯郸 057550)

1 概述

在氢气含水量及压力均不变的前提下,氢气冷却至饱和温度时,氢气中的水分将凝结为水滴,这一饱合温度称为露点温度[1]。氢气露点温度是氢冷发电机的重要监视参数,是反映氢气湿度的重要指标。按照规程要求,氢冷发电机运行过程中应维持露点温度低于0℃,以确保氢冷发电机安全稳定运行。

邯郸东郊1号、2号发电机采用北重生产的T255-460/350三相交流型同步汽轮发电机,采用水-氢-氢冷却方式,配备一套XFG-1F吸附式氢气干燥器。发电机氢气系统采用闭式氢气循环系统,氢气冷却器采用闭式冷却水冷却,热氢通过4组氢气冷却器冷却。发电机密封油系统采用单流环式密封油系统,其中,油气分离器、密封油排烟风机、密封油真空泵主要用于排除密封油中氢气、水蒸气、油烟等杂质,确保密封油运行安全。发电机密封瓦结构(见图1)由密封瓦座和2个密封环组成。轴密封油由下半密封座进入供油槽,流经2个油封环和发电机轴之间的间隙,然后分别在氢气侧(简称“氢侧”)和空气侧(简称“空侧”)流出。氢侧回油汇集在下半轴承座内,被抽向密封油回油系统。空侧回油汇集在下半轴承座内,与轴承润滑油一同进入润滑油回油系统。

图1 发电机密封瓦结构示意

2 异常现象

2号机组投运以来,氢气露点温度经常升高至4℃,特别是夏季运行时,露点温度更高,月度合格率严重偏低,对发电机安全运行存在较大隐患。

通过不断分析、排查,逐渐发现一些参数之间的变化关系,经过进一步梳理系统,发现氢气露点温度与机组负荷、汽端密封油回油漏氢报警、密封油排烟风机管道排污、干燥器冷却水存在一定的关系。

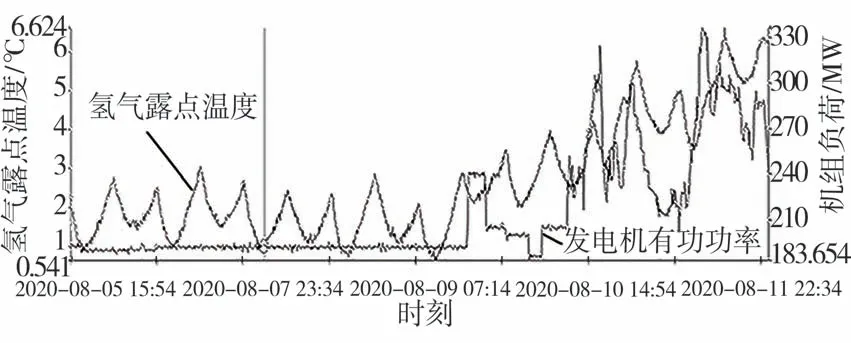

机组负荷在200 MW以下运行,氢气露点温度可维持在一合格数值正常波动,不会有明显的升高;机组负荷在230 MW以上时,特别是更高负荷长期运行,氢气露点温度会严重恶化,见图2。

图2 氢气露点温度与机组负荷关系

在发电机氢油压差不变情况下,汽端回油管道漏氢报警达到上限值4%时,氢气露点温度逐渐升高而超标,此时密封油排烟风机前后管道内会有大量积水。经排污后,漏氢报警值快速消失,氢气露点温度会逐渐下降并大幅好转,见图3。

图3 氢气露点温度与汽端密封油回油漏氢关系

采用吸附式氢气干燥器进行干燥,氢气湿度随冷却水温度、压力的变化而变化。夏季,闭冷水温度较高,氢气露点温度比冬季高4~8℃。2020年9月1日发电机C级修修期间,用2号发电机闭冷水串带1号发电机操作时,闭冷水压力从0.7 MPa下降至0.64 MPa,氢气露点温度从-4℃升至0℃以上,经连续排污处理也只能勉强维持在-2℃左右,见图4。

图4 氢气露点温度与闭冷水关系

3 原因分析

3.1 原因排查

3.1.1 氢气湿度增加的可能性因素

从发电机各系统关系来分析,认为可能导致氢气湿度增加的原因主要有以下几个方面。

(1)氢气冷却器存在泄漏,闭冷水漏至发电机内;

(2)定子绕阻有渗漏点,定冷水漏至发电机内;

(3)油中带水导致密封油中水蒸气增大、油烟进入氢气系统中;

(4)补氢站氢罐中的氢气含水量超标;

(5)氢气干燥器干燥效果差,未能及时将氢气中水分去除;

(6)发电机氢气干燥器再生冷却器渗漏,冷却水漏至氢气中返回发电机内。

3.1.2 排查分析

逐一对可能导致氢气湿度增加的原因进行排查,通过现场分析,逐一排除了氢气冷却器、干燥器、定冷水、购置氢气对露点温度的影响,认为氢气中水分来自油中带水。

(1)若氢气冷却器渗漏较大,发电机氢气冷却器检漏门放水就会有水,而现场检查无水。若其轻微渗漏,也会造成氢气湿度增大。2020年4-5月,对2号机4组氢冷器分别进行单组退出试验,氢气湿度无变好趋势,故可排除氢气冷却器渗漏原因。

(2)1号、2号发电机定冷水箱均存在氢气集聚报警现象,可以初步判断发电机定冷水系统存在一定的渗漏。正常情况下,氢气(0.4 MPa)比定冷水(0.25 MPa)压力高,若存在渗漏,氢气漏入定冷水系统可能性较大。目前1号发电机虽然同2号机一样存在定冷水箱氢气报警现象,但1号发电机氢气露点温度始终保持在比较高的合格水平。另外,发电机内有渗漏水时油水监视器也会报警,实际上油水监视器无报警,排污同样无油水。因此,可排除定冷水系统渗漏。

(3)对2号发电机轴瓦回油窥视窗观察,发现水珠数量明显多于1号发电机;2号主油箱排烟风机入口溢流管连续滴水以及通过主油箱滤油机、密封油排烟风机出入口管等处放水,均可发现2号发电机油中含水严重。汽轮机主机润滑油中水来源一般有2种,一种冷油器泄漏,另一种是轴封漏汽量大,蒸气串入轴瓦回油中。现场切换冷却器后无明显变化,查看循环水系统也未发现有明显油花,可以确定油中水来自轴封漏气。

(4)对每次来氢化验,新氢露点温度在-25℃左右,满足DL/T 1164-2012《汽轮发电机运行导则》对补充新氢气的标准要求,且每次发电机补氢后氢气湿度未见明显变化。1、2号发电机共用一套补氢系统,若有问题都会受影响[2]。因此,可排除补充氢气存在质量问题的因素。

(5)现场使用便携式氢气湿度仪,对2号发电机氢气干燥器进出管氢气进行采样化验,经与1号发电机氢气干燥器干燥效果对比,确认2号发电机氢气干燥器干燥效果正常。运行过程中,对1号、2号发电机氢气干燥器凝结水12 h收集试验发现,1号发电机约收集到200 mL,2号发电机约收集到500 mL。证实2号发电机氢气湿度大,且干燥器去除水分效果明显。2020年机组C修时,分别对2台发电机氢气干燥器吸附塔更换干燥剂,发现2号发电机干燥剂虽然比1号发电机失效稍重(主要是2号发电机氢气湿度大、干燥剂长期超出力工作所致),但总体上干燥剂还算良好。

(6)若发电机氢气干燥器再生冷却器存在渗漏,冷却水进入氢气内,会进一步增大氢气中的水蒸气,随再生后氢气返回发电机氢气系统内,这时干燥器出口管氢气湿度就会增大。通过现场实际测得的2号发电机干燥器出口管湿度与1号发电机相近。可排除此处渗漏的可能。

3.2 影响过程分析

3.2.1 机组负荷升高对氢气湿度的影响

机组负荷高时,高中压缸内压力升高、轴封漏气量增大,轴封漏气串至轴瓦中,随润滑油回油进入主油箱,水蒸气进入主油箱后,一部分通过主油箱排烟风机排出,一部分将融入油中。主油箱内融有大量水蒸气的油,经过冷油器冷却后(40℃左右)进入真空油箱[3],大部分水融在密封油中。带水的密封油通过密封油泵进入密封瓦后,油温升高至65℃左右,油中水分变成大量水蒸气,形成大量含水蒸气的油烟。

当密封油带水时,由于密封油与发电机氢气相接触[3-4],氢侧密封瓦内油烟与氢气互串,一小部分通过氢侧密封瓦进入发电机内氢气中,一大部分随密封油回流至压力油箱。含有氢气水蒸气的混合气体,在压力油箱内分离后,通过压力油箱返氢管回到发电机内,从而增大了发电机内部氢气的湿度。压力油箱内油通过浮子阀排至油气分离箱内再次进行分离,分离出的油烟等气体通过密封油排烟风机排出,下部的油则流回主油箱。空侧密封瓦内回油中含有大量的油烟,在密封瓦回油管道内由密封油排烟风机排出,回油流回主油箱。

3.2.2 排烟风机管道积水对氢气露点温度的影响

2号发电机运行过程中,由于密封油含水量偏大,形成大量的含有水蒸气的油烟。在空侧密封油回油管内被密封油排烟风机抽到排烟风机管道内。随着排烟风机管道内温度逐渐降低,含有水蒸气的部分油烟在密封油排烟风机管道内冷凝成水,凝结水汇集在密封油排烟风机下部入口的U形管处。

密封油排烟风机管道积水后,密封油排烟风机管道不畅会逐渐加快凝结过程直至形成阻塞。正常空侧回油管内含有少量的氢气在密封油排烟风机下部入口U形管积水堵塞后,聚集在排烟风机入口管道内,无法排向室外,从而造成漏氢测点报警(漏氢测点安装在排烟风机入口管道上,距离排烟风机约2 m)。2号发电机密封油回油管道漏氢报警后,管道排污时能够放出20 L的油水,密封油排烟风机回油管道直径约12 c m,下部入口U型管长约1.6 m,按排出的水量计算这段管内充满了油水。

管道内积水排除后,聚集的氢气通过密封油排烟风机排出,油中分离出的氢气在管道内不聚集,漏氢报警自然消失。

密封油排烟风机管道通畅时,一方面油气分离箱分离出的水蒸气直接被排向外部,减少了返回主油箱油中含水量;另一方面,空侧回油管道内形成一定的负压,空侧回油顺畅、油量有一定的增加,含水油烟大部分抽向空侧回油并在回油管道内被彻底排出。这样整个油系统进行不断的良性循环,可以确保氢气露点温度逐渐降低并最终达到一个平衡点。

3.3 原因确定

3.3.1 密封油带水

根据运行经验:除轴封漏气与机组负荷变化高度相关外,其它各原因与机组负荷关系不大。所以可以断定2号机组油中带水是由于轴封漏气导致的。

汽轮机轴封安装不良、间隙调整不当、运行过程中轴封齿磨损等原因,都可能导致轴封漏气量增大。轴封漏气增大时,大量蒸汽会通过汽轮机轴瓦回油进入油系统,导致汽轮机油中带水[2]。密封油取自汽轮机主油泵来油,油中带水必然造成密封油中带水。

机组高负荷时,轴封不断向油中漏气、增大油中水分。含水密封油在汽轮机工作过程中、温度升高,油中水分变成水蒸气,从而在密封瓦处与氢气互串,密封油氢侧回油中含有大量氢气水蒸气的混合气体回到压力油箱,在压力油箱内分离后返回发电机内,造成发电机氢气湿度增加,严重时必然导致超标。

3.3.2 密封油排烟风机管道积水

密封油带水后,会造成含有大量水蒸气的油烟在密封油排烟风机管道内凝结成水、最终造成管道阻塞,致使密封油排烟风机工作效率急剧下降。

密封油排烟风机管道阻塞后,空侧回油管道内压力有所升高、空侧回油油烟减少,大部分油烟被排挤至氢侧回油中,增加的氢侧回油油烟全部进入压力油箱,分离后通过返氢管回到发电机氢气系统中,引起氢气湿度急剧升高最终导致超标。

另外,大量含水油烟在排烟风机管道阻塞后无法通过密封油排烟风机排出,就会随回油流回主油箱并逐渐使油乳化,进一步加重主油箱油中含水量,这种过程周而复始,造成油中带水恶性循环。

4 处理措施及效果

利用机组检修机会,对汽轮机汽封齿进行逐一检查,有损坏的及时更换,间隙不合适的及时调整更换。彻底解决油中带水的问题。由于解决汽封的问题需要汽轮机揭缸后方可处理,目前尚不具备彻底解决的条件,因此采取以下临时措施。

4.1 制定并执行滤油排水制度

加强主油箱滤油机滤油,及时排除滤油机滤出的水。根据滤油机运行状况及时更换滤芯,确保主油箱滤油机工作效率。加强油系统化验监督,准确掌握油中含水情况,必要时增加移动滤油机强化滤油,严防油质恶化损坏汽轮机轴瓦。

定期对主油箱排烟风机管道疏水,确保主油箱排烟风机工作正常,能够及时排除主油箱内含有水蒸气的油烟。每日对2号发电机密封油排烟风机出、入口排污手动门进行定期排污,确保密封油排烟风机管道畅通,确保密封油排烟风机排烟效果。

2号发电机组运行过程中,根据发电机气端回油漏氢报警测点数值以及氢气露点温度情况,必要时增加对密封油排烟风机进出口管道疏水次数。对密封油排烟风机管道及时充分排污后,排烟风机回路管道畅通,对密封油系统可以形成良好循环。

4.2 监视干燥器出氢湿度,来氢进行化验

使用便携式氢气湿度测试仪定期监视干燥器出氢湿度,确保干燥器干燥效果,以不断除去发电机内部氢气中的水蒸气。按照设计寿命氢气干燥剂需要3年更换一次。但目前由于2号机组氢气湿度增大、干燥剂处于超负荷工作,必然会缩短干燥剂的寿命。因此需要备足干燥剂,根据运行累计时间或实测出干燥效果变差后,利用停机机会及时更换,确保氢气干燥器始终具有良好的干燥效果。

干燥器冷却水冷却能力降低后,在固定的再生时间内,再生氢气中的水分无法全部冷凝,部分残存水蒸气回流至氢气系统,造成氢气湿度增大、露点温度有所升高。冷却水湿度对露点温度影响较大[5],夏季冷却水温度升高,在冷却水量、流速不变情况下,冷却水冷却能力降低;同时其他冷却水用户用水量增大后导致冷却水压力降低,干燥器再生冷却器内冷却水流速降低、流量减小,冷却水冷却能力同样会降低。因此,针对目前这种情况,可引一路空调冷冻水做为2号发电机氢气干燥器的备用冷却水源。在未彻底解决问题前,夏季运行时可切换为备用水源冷却,以确保氢气干燥器的干燥效果。

加强新购置氢气入厂化验,确保来氢品质合格,保证补入发电机氢气系统内的氢气品质合格。

4.3 处理效果

2020年10月初,通过试验确定每天对密封油排烟风机管道定期彻底排污一次后,2号发电机氢气露点温度可维持在-8℃稳定运行,整月氢气露点温度合格率提升至100%。图5为氢气露点温度历史曲线,露点温度突然升高位置经现场核实是未严格执行排污规定,排污不彻底,管道积水所致,经手动排污后快速降低。

图5 定期排污后发电机氢气露点温度趋势

5 结束语

通过分析、查找、现场验证,认为2号发电机氢气露点温度超标的根本原因为汽轮机轴封漏气、密封油带水量大,导致密封油排烟风机管道积水、阻塞,密封油回油中含水蒸气油烟通过氢侧回油返回发电机氢气系统。通过采取临时处理措施,氢气露点温度达到合格标准。接下来要严格执行密封油排烟风机管道定期排污工作,确保密封油排烟风机良好的抽吸作用,并尽快安排彻底处理轴封漏气问题、消除油中带水现象,从根本上解决氢气露点温度超标的问题,以确保氢冷发电机安全稳定运行。