350 MW超临界汽轮机组轴承振动故障分析及处理

贺 强,姚虎冬,窦家新,高 飞,赵 杰

(内蒙古京能康巴什热电有限公司,内蒙古 鄂尔多斯 017010)

1 概述

汽轮发电机组振动是常年困扰各大发电厂的问题,也是影响机组安全启动、运行的重要因素,其中部分振动问题可以通过动平衡配重及阀序调整等措施消除或缓解。对某电厂350 MW汽轮发电机组运行工况下,高中压转子轴承振动异常的问题进行了分析与研究,并提出处理措施,以保障机组安全稳定运行。

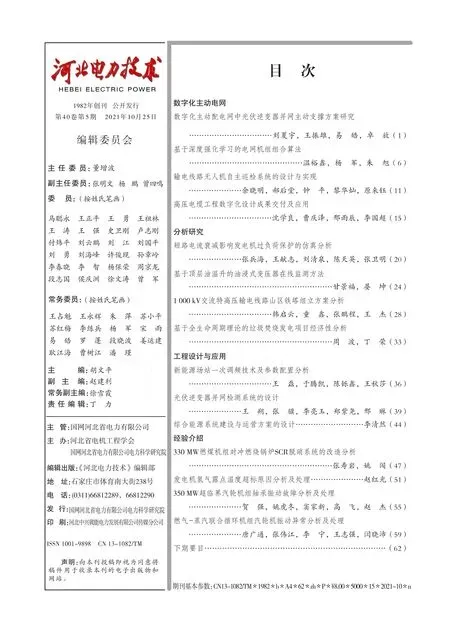

内蒙古京能康巴什热电有限公司2台350 MW汽轮机组为CJK350-24.2/0.42/566/566型超临界、一次中间再热、单轴、两缸两排汽、表面式间接空冷抽汽凝汽式汽轮机。机组的轴系由高中压转子、低压转子、发电机转子组成,转子间采用刚性联轴器连接。机组轴系支撑轴承分布如图1所示,其中1号、2号、3号、4号轴承均为可倾瓦,用于支撑发电机转子的5号、6号轴承采用椭圆瓦;推力轴承为自位式瓦,可自动调整各推力瓦块负荷。汽轮机的低压轴承为适应空冷机组背压变化大的特性,均采用落地式布置,轴承座不是焊接固定在低压缸上,而是直接安装在基础上,以减小由于温度变化而引起的轴承标高变化。

图1 轴系结构和支撑状况示意

主蒸汽经过布置在高中压缸两侧的2个主蒸汽阀和4个调节汽阀从位于高中压缸中部的上下各2个进汽口进入喷嘴室和调节级,再流经高压缸各级。高压调节阀从左下角逆时针方向依次编号为Ⅰ、Ⅱ、Ⅳ、Ⅲ,顺序阀方式正常开启顺序为Ⅱ+Ⅲ→Ⅳ→Ⅰ。

2 振动故障现象

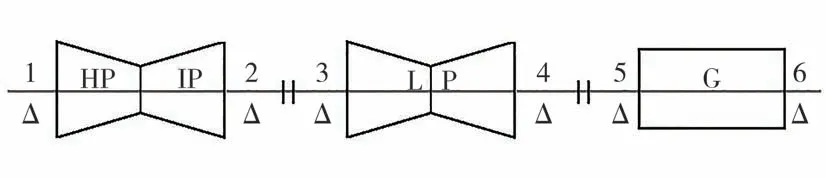

机组自基建投产以来,汽轮机1号轴承振动幅值呈逐年递增趋势,机组长周期带负荷运行期间1号轴承X向振动幅值变化趋势如图2所示。

图2 机组长周期带负荷运行期间1号轴承振动变化趋势

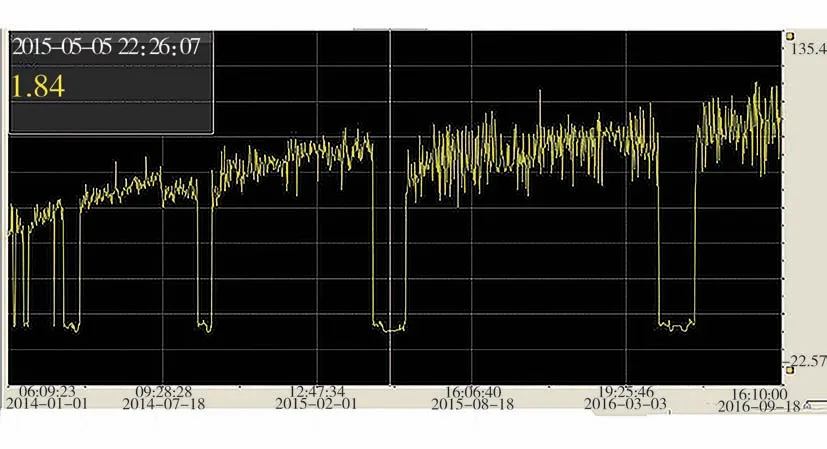

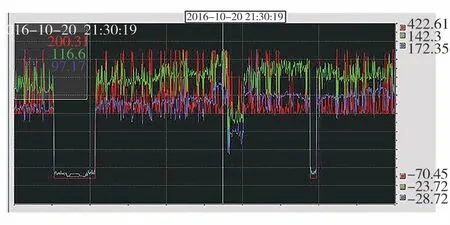

机组运行工况下,经常因配汽机构重叠度的问题出现汽流激振,导致轴瓦振动幅值变大[1],启、停机过程中1号轴承振动幅值均超限,过临界转速振动幅值超报警值,如图3所示。

图3 1号轴承启、停过程中过临界轴振趋势

汽轮机在机组启、停机过程中1号轴承振动幅值偏大,峰值较高,到临界转速时尤为明显。运行中汽轮机1号轴承振动幅值也在增大,经观察,随着机组负荷的升降,振动的幅值增长变化较大。从趋势来看,振动值与负荷及调门开度关系密切,负荷在240~290 MW振动较为明显,尤其在Ⅳ号调节阀有一定开度或调节进汽量时,1号轴承振动幅值立刻上升,且振动幅值较大,如图4所示,其中红色为有功功率,绿色为1号轴承X方向振动,紫色为1号轴承Y方向振动。

图4 1号轴承振动随机组负荷变化的趋势

检查在线振动检测TDM系统发现在1号轴承振动幅值较高时,频谱图主要以1倍频为主,且伴有低频分量,轴心轨迹及波形图未见异常。查看历史数据可知,机组在过临界转速相位变化幅度较大,振动幅值上升。轴振情况主要以基频强迫振动为主,1号轴承中均有20 Hz的2倍频分量,对比1/2瓦轴振相位,高中压转子表现出一定的二阶质量失衡量。

3 振动原因分析及判定

3.1 轴承磨损及松动

机组停运后对1号轴承解体检查,发现轴承均存在不同程度的磨损,轴承压枕紧力间隙为0.18 mm,不符合要求(设计轴承压枕为过盈0.05~0.11 mm),说明轴承出现了松动现象,轴承压枕未将转子置位[2],轴承对转子的约束力降低。测量轴瓦顶部间隙已经超标,从机组调端看右侧:0.78 mm、0.72 mm、0.68 mm,左侧:0.77 mm、0.75 mm、0.73 mm,(设计轴承顶部间隙为0.53~0.66 mm)顶部间隙明显偏大,不符合标准要求。

1号轴承检修发现轴承箱内锈蚀较为严重,润滑油颗粒度较大,轴瓦整体锈蚀,对1号轴承振动也存在一定影响。检查1号轴承垫片与支座的接触情况,发现垫片接触面积所占比例不合格,此状态下影响到油膜刚度,导致油膜建立不良,易放大振幅。

1号轴承承载、标高、间隙、紧力等因素影响到油膜刚度,导致油膜建立不良,易放大振幅。1号轴承振动幅值一直偏大,机组长期运行轴承对转子置位不良,运行中存在轴承磨损及松动。长周期运行后,转子热变形、缸体热变形导致缸内间隙变化,一方面转子热变形导致高中压转子更为敏感;另一方面不均匀间隙产生不均衡的叶顶间隙激振力、密封流体力会对转子产生扰动,易增大1号轴承振动幅值。

3.2 汽流激振

(1)汽轮机阀序为Ⅱ+Ⅲ→Ⅰ→Ⅳ,观察Ⅱ号、Ⅲ号调节阀的重叠度基本一致,同时开启,对称布置。Ⅳ号调节阀开度在2%~15%时,1号轴承振动幅值明显上升,Ⅳ号调节阀在避开此开度范围时轴瓦振动幅值反而下降。1号轴承振动幅值波动出现在某些负荷工况,和主蒸汽压力、调阀开度变动密切相关、无时滞。考虑到阀门开度与主蒸汽压力的反相关性,分析认为1号轴承振动幅值主要受阀门开度变化影响,顺序阀方式下非对称进汽时产生的不均衡蒸汽静态力对1号轴承轴振有很大影响。

(2)顺序阀运行时阀门开度变化影响作用在转子上的蒸汽静态力,改变了轴颈在轴承中的位置,一方面影响转子平衡状态,且引起通流间隙变化;另一方面影响轴承的动力特性。以上因素导致转子更为敏感,顺序阀工况运行中容易受到参数变化时不均衡蒸汽力的扰动影响,引起1号轴承轴振变化,不排除存在轻微摩擦的可能。

(3)随负荷变化,轴振1X/1Y的变化趋势基本一致,2号轴承的变化趋势与1号轴承近似,但波动幅度小。变负荷运行中,1号轴承温度61℃,2号轴承温度90~104℃,可以看到2号轴承承载较重,1号轴承承载较轻,导致1号轴承振动容易被不均衡蒸汽力激起。

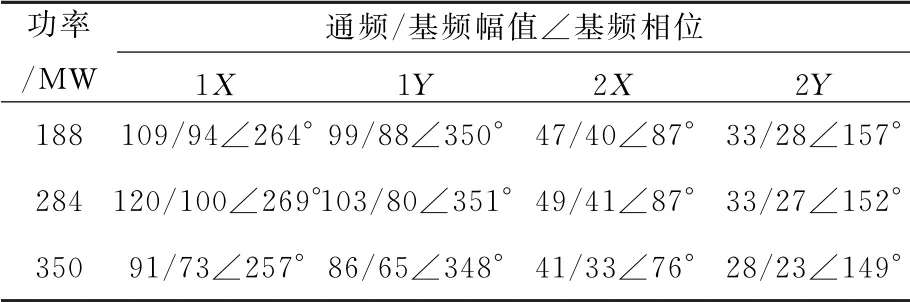

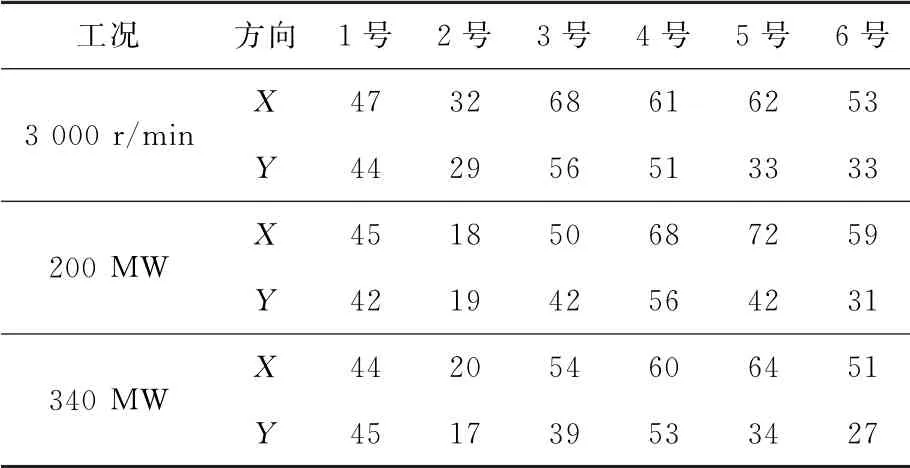

(4)在170~350 MW变负荷过程中,GV4开度、轴封母管温度随负荷相应变化,1号轴承轴振在90~120μm,在280 MW左右出现最大值,但轴振的基频分量相位变化不超过10°,如表1、表2所示。

表1 配重前变负荷过程1/2瓦轴振数据 μm

表2 配重前机组175 MW负荷工况下各瓦TDM轴振数据 μm

3.3 转子质量不平衡

1号轴承轴振幅值较大,以基频强迫振动为主;其它各轴承轴振值较小;对比1/2瓦轴振相位,高中压转子表现出一定的二阶质量失衡量。变负荷工况下,伴随调阀开度、轴封温度的变化,1、2号轴承轴振的波动可能与转子中心位置的变化、轻微碰摩、承载刚度下降有关。1号轴承轴振幅值较大,以基频强迫振动为主;其他各瓦轴振值较小;对比1/2瓦轴振相位,高中压转子表现出一定的二阶质量失衡量。

汽轮机组异常振动均发生在高中压转子部分,低频振动频率在20 Hz左右且稳定性较差,振动幅值明显与机组负荷相关,结合轴承金属温度变化情况综合分析认为,该机组轴承振动大的根本原因为:机组在特定负荷方式下运行时,主蒸汽流量较大,因通流间隙不均匀、调节级非对称进汽及轴承承载力不足,造成汽轮机转子发生汽流激振,导致高中压转子失稳、振动增大[3]。

4 处理措施及效果

4.1 调整轴承紧力、间隙

将1号轴承压枕紧力调整为过盈0.07 mm,增加轴承压枕对转子的约束力,消除轴承松动问题。为了增加轴承对高压转子的约束力,对上轴承水平结合面进行研磨,消除顶部间隙超标问题,将1号轴承顶部间隙尽量取标准值的下限,加强了轴承稳定性,提高转子的置位能力。

因润滑油水分含量较大、颗粒度超标,导致轴承箱内严重锈蚀,对轴承箱进行全面清理,清理轴承后进行着色及超声检查,未见异常。

轴承解体期间发现垫片的接触球面接触面积不合格,现场进行修刮后,垫片的接触球面接触面积占总面积85%以上,达到设计要求,从而提高了1号轴承油膜稳定性[4-5]。

4.2 调整阀序

阀序调整前,1号机组高压调节阀原阀序为Ⅱ+Ⅲ→Ⅳ→Ⅰ,机组负荷在270~290 MW工况下,逐一对Ⅰ、Ⅱ、Ⅲ、Ⅳ号高压调节阀进行开关试验,衡量每个调节阀开度对机组振动的影响情况。

从阀序试验可以发现,提高轴承承载力有利于控制高中压转子的振动,所以将1号机组阀序控制方式更改为Ⅱ+Ⅲ→Ⅰ→Ⅳ。此方式下机组升负荷过程中,1号轴承振动幅值明显下降。频谱分析表明振动成分主要为基频振动,几乎没有低频振动分量,汽轮机在高参数、大流量条件下,容易发生因轴封间隙内压力径向分布不均匀、转子转矩径向不平衡等因素引发的汽流激振故障,一般可根据阀序试验结果,通过调整高压调节阀阀序、改变进汽方式等措施,有效抑制高中压转子低频振动。

4.3 动平衡配重

通过以上振动数据分析,振动主要是工频量,属于普通强迫振动,相位稳定,重复性强。可按照比较成熟的柔性转子的动平衡方法进行配重处理:一是振型分离法;二是影响系数法。通过在高中压转子两侧平衡面加重,减小转子的激振力,降低振动幅值,消除振动故障。

轴系动平衡的目标是在机组启停机次数较少的情况下取得满意的动平衡效果。为实现上述目标,在轴系动平衡前需正确判断转子不平衡的位置和形式。准确判断转子不平衡的轴向位置和形式是实现动平衡次数少、效果好的重要条件,它是整个平衡方案的核心,决定了配重的效果及其成败,选取合适的机械滞后角及影响系数。在初次进行加重时,如果选取合适的机械滞后角及影响系数,就能大大降低原始振动,并有利于调整质量的计算,甚至可实现一次加重成功[68]。具体配重方案如下。

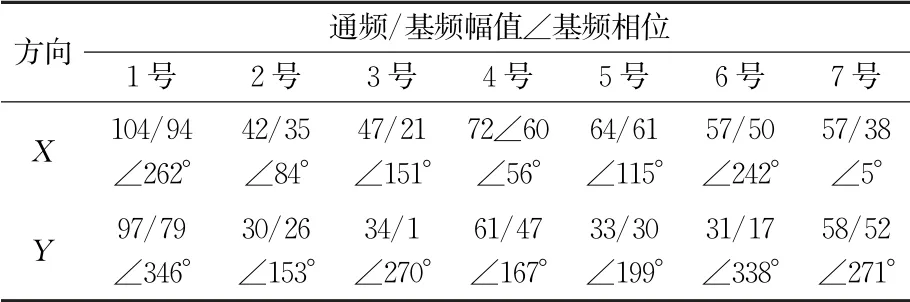

机组配置了TSI系统,从机头看,键相测点在垂直正上方,X方向测点在正上方偏左45°,Y方向测点在正上方偏右45°,如图5所示(所有测点方向需确认)。停机状态下,对高中压转子反向配重,即在高压侧配重288 g∠33.75°,中压侧配重288 g∠213.75°,如图5所示。

图5 汽轮机二阶配重实际位置示意

机组配重后再次启动,定速3 000 r/min带负荷后,各瓦轴振均处于优秀水平,配重效果理想。各轴承轴振数据见表3。配重后启动1/2瓦轴振伯德图见图6。高中压转子配重后,1号轴承振动幅值显著下降,动平衡配重取得了明显成效。

表3 配重后机组各瓦通频振动数据 μm

图6 配重后1/2瓦轴振伯德图

5 结束语

受机组结构和运行特点的影响,汽轮机高中压转子易发生振动现象,350 MW超临界机组汽轮机1号轴承因支撑刚度不足、转子轴颈较细、汽流扰动导致轴承振动幅值增大属共性问题。应结合机组运行情况和振动现象进行综合分析,确认导致振动故障的准确原因并及时进行处理,本文总结了汽轮机轴承钨金层接触角、轴承紧力、顶部间隙等对于轴承的稳定性有重要影响,运行工况下汽流激振同样影响转子振动的稳定性。在汽轮机运行工况下尽可能收集全面数据,确认工频振动的稳定性、复现性,仔细选取数据并分析有无逻辑异常,判断不平衡形式,确定配重方案。通过阀序调整和对高中压转子进行动平衡配重处理,取得了良好效果。