尿素装置低压洗涤系统改造

孙振唐,王 强

(中海石油化学股份有限公司, 海南东方 572600)

中海石油化学股份有限公司富岛一期尿素装置采用意大利斯纳姆氨汽提法尿素生产工艺,配套挪威海德鲁公司流化床造粒工艺生产大颗粒尿素。该套30万t/a合成氨、52万t/a尿素[1]装置,以天然气为原料,于1996年10月投产。

因本装置常年处于高温闷热环境,循环冷却水供水温度偏高。为了控制低压系统放空,低压系统洗涤水流量调节阀(FV41014)处于较大开度或全开状态,严重时需要打开旁路增加洗涤水流量。过多的洗涤水加入不仅破坏了工艺系统的水平衡,同时增加了系统回收负荷和能耗[2]。

1 低压系统工艺原理

离开尿素中压分解塔贮槽(L-102)底部的尿液进入低压分离器(V-103),释放出的闪蒸气在溶液进入加热器前被分离,未被分解的甲铵在低压分解塔(E-103)管侧被加热分解。离开V-103顶部的气体与来自解吸塔(C-102)的气体汇入氨预热器(E-107)壳侧,进行部分冷凝,反应热用来加热管侧来自高压氨泵(P-101A/B)的氨。出E-107的气液混合物进入低压甲铵冷凝器(E-108)壳侧被冷凝吸收,管侧冷却水带走冷凝热,离开E-108的碳铵液进入低压碳铵液收集槽(V-106),从V-106中逸出的含NH3惰气进入低压氨吸收塔(E-112)冷凝吸收,壳侧冷却水带走热量。不凝气进入低压惰气洗涤塔(C-104)用蒸汽冷凝液洗涤吸收,后少量惰气经低压系统压力调节阀(PV41033)放空。低压系统流程图见图1。

C-101—中压吸收塔;C-102—解吸塔;C-104—低压惰气洗涤塔;L-102—中压分解塔贮槽;L-103—低压分解塔储;V-103—低压分解塔分离器;E-103—低压分解塔;E-107—氨预热器;E-108—低压甲铵冷凝器;E-110—冲洗冷凝液冷却器;E-112—低压氨吸收塔;E-113—真空预浓缩器;P-101—高压氨泵;P-103A/B—中压碳铵液泵;V-104—真空预浓缩分离器;V-106—低压碳铵液收集槽。图1 低压系统流程图

2 洗涤水用量增加原因

2.1 装置生产负荷高

尿素装置以CO2压缩机入口流量表作为生产负荷控制调整依据。2019年1月—2020年6月生产负荷数据表见表1。

表1 尿素装置生产负荷 km3/h

由表1可知:装置生产负荷基本保持平稳,平均负荷未达到满负荷(28.1 km3/h)生产,故装置负荷不是洗涤水量增加的影响因素。

2.2 高压系统合成转化率低

高压系统合成转化率低、汽提效率低将导致系统负荷后移,加重中低压吸收系统分解回收负荷,从而引起低压洗涤系统洗涤水用量的增加[3]。2019年1月—2020年6月CO2转化率数据见表2。

表2 高压系统合成转化率 %

由表2可知:高压系统CO2转化率较为平稳,故合成转化率不是洗涤水量增加的影响因素。

2.3 中压分解塔分解效率低

中压分解塔(E-102A/B)分解效率低,系统负荷产生后移,增加了低压系统分解回收负荷,从而引起低压洗涤系统洗涤水用量的增加。2019年1月—2020年6月E-102A/B出料组分数据见表3。

表3 E-102A/B出料尿素组分 %

由表3可知:E-102A/B分解效率较为平稳,故其分解效率不是洗涤水量增加的影响因素。

2.4 E-103分解效率高

E-103分解效率高,可以减少蒸发系统负荷,同时增加了低压回收系统负荷,从而引起低压洗涤系统洗涤水用量的增加。2019年1月—2020年6月E-103出料组分数据见表4。

表4 E-103出料尿素组分 %

由表4可知:E-103分解效率较为平稳,其分解效率不是洗涤水量增加的影响因素。

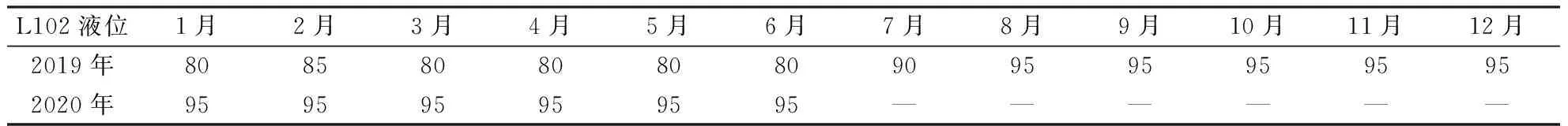

2.5 L-102液位低

L-102液位过低,导致中压系统向低压系统窜气,引起低压系统压力升高,从而引起低压洗涤系统洗涤水用量增加。2019年1月—2020年6月L-102液位控制数据见表5。

由表5运行数据并结合L-102现场视镜观察液位情况可知:L-102液位低不是洗涤水量增加的影响因素。

表5 L-102液位控制 %

2.6 循环冷却水压力低、温度高

E-108为管壳式换热器,换热介质为循环冷却水。当循环水压力低、温度高时,换热效果变差,E-108冷凝不好,部分气相组分进入低压洗涤系统,从而引起低压洗涤系统洗涤水用量的增加。2019年1月—2020年6月循环冷却水上水压力、温度数据分别见表6和表7。

表6 循环冷却水上水压力 MPa

表7 循环冷却水上水温度 ℃

由表6和表7可知:循环冷却水压力低、温度高不是洗涤水量增加的影响因素。

2.7 E-108结垢,换热效率差

E-108换热效率的高低直接影响冷凝吸收效果,进而影响到低压洗涤系统洗涤水用量[4]。基于这一问题,历年大修时均将E-108列入换热器高压水射流清洗项目,但实际上,E-108结垢情况并不严重,不是洗涤水量增加的影响因素。

2.8 低压系统洗涤水仪表故障显示流量偏高

经仪表检查校对,低压系统洗涤水流量计(FV41014)仪表工作状态正常。由此可知低压系统洗涤水仪表故障显示偏高不是影响其温度超标主要因素。

2.9 其他因素

E-112、C-104经检查未见异常,低压冷凝器温度调节阀(TV41048)开度正常,中压吸收塔(C-101)排放至V-106的仪表阀门(HV41012)无内漏现象。

3 改造措施

通过以上低压洗涤水加入量影响因素分析判断,如按照原先运行方式,现状将无法改变。同时,其受季节、环境温度、白天与夜间的变化、有无日光直射的影响,洗涤水量有所变化是客观存在,也无法改变。

通过对其工艺流程及原理分析,原设计中E-108入口前有来自中压碳铵液泵(P-103A/B)出口的甲铵溶液作为吸收液,因其组分中NH3(质量分数为43.57%)和CO2(质量分数为10.22%)导致吸收效果差而一直未投用。考虑到装置送水解解吸系统处理的工艺冷凝液,因其组分中NH3质量分数为6.32%、CO2质量分数为1.17%、Ur质量分数为0.42%、H2O质量分数为92.09%,可以作为吸收液使用。目前最新的氨汽提尿素装置设计均新增一根工艺冷凝液至E-108入口的洗涤吸收水管线,达到洗涤吸收的目的,从而减少外来低压洗涤水流量,同时可减少水解解吸系统负荷,增加操作弹性,降低耗汽量。

2020年6月,停车大修时实施改造,将工艺冷凝液泵(P-114A/B)出口至真空分离器(V-107)管线位于造粒给料泵(P-108A/B)平台南侧处开孔,引一根管线从P-103A/B出口至E-108管线上,以吸收部分气体而达到设计目的。改造后低压系统流程图见图2。

C-101—中压吸收塔;C-102—解吸塔;C-104—低压惰气洗涤塔;L-102—中压分解塔储槽;L-103—低压分解塔储;V-103—低压分解塔;V-104—真空预浓缩分离器;V-107—真空分离器;V-106—低压碳铵液收集槽;E-103—低压分解塔;E-107—氨预热器;E-108—低压甲铵冷凝器;E-110—冲洗冷凝液冷却器;E-112—低压氨吸收塔;E-113—真空预浓缩器;P-101—高压氨泵;P-103A/B—中压碳铵液泵;P-114A/B—工艺冷凝液泵。图2 改造后低压系统流程图

对比改造前后低压洗涤水FIC41014流量(见图3和图4),改造后低压洗涤水流量明显降低。

图3 改造前低压洗涤水FIC41014流量

图4 改造后低压洗涤水FIC41014流量

4 结语

分析影响低压系统洗涤水流量的所有因素,结合装置实际运行情况,通过技改实施,节约能耗,保证了生产的稳定运行。