副产液化天然气的液氮洗装置运行及改进

冀淑军

(山西中煤平朔能源化工公司, 山西朔州 036800)

1 概述

山西中煤平朔能源化工公司年产30万t合成氨装置以本地高硫高灰劣质煤为原料,采用碎煤加压气化工艺制取粗煤气。粗煤气经低温耐硫变换低温甲醇洗脱硫、脱碳、液氮洗深度净化,制取CO体积分数小于3×10-6、氢氮比为3∶1的合成气后去合成氨装置。由于采用的是中温气化工艺,粗煤气中的甲烷体积分数高达7%,此部分甲烷回收采用法国液化空气集团的最新液氮洗工艺,以液化天然气(LNG)产品形式取出[1]。

该项目于2016年9月投产试运行,经过不断调整优化,2017年12月装置运行趋于平稳并完成72 h性能考核。为更好操作控制和提高安全可靠性能,对该装置实施了改进。

2 工艺流程

来自低温甲醇洗装置的净化气,在分子筛吸附器中脱除微量的CO2和CH3OH(体积分数均小于0.1×10-6)后,作为液氮洗装置的原料气。原料气经氮气、原料气冷却器冷却到-182 ℃后,进入气体提纯分离器进行气液分离。顶部气体上升到氮洗塔中与塔顶下来的液氮逆流洗涤,气体中的CO溶解到塔底液氮中。出氮洗塔顶的富氢气经原料气冷却器复热并配入氮气,使合成气氢氮比为3∶1。冷合成气一部分去低温甲醇洗装置,为其提供部分冷量;一部分继续经氮气冷却器复热后与低温甲醇洗装置返回的热合成气汇合,制取CO体积分数小于3×10-6、氢氮比为3∶1的合成气后被外送氨合成工段。

氮洗塔底部的液氮到甲烷精馏塔上部进行闪蒸。气体提纯分离器底部的富甲烷液由中部进入甲烷精馏塔精制提纯。甲烷精馏塔顶部尾气经原料气冷却器、氮气冷却器复热后经尾气压缩机提压到3.2 MPa去变换装置。甲烷精馏塔塔釜内,质量分数大于99%的LNG经过冷却器降温后送至综合罐区的LNG储罐。

装置所需冷量由氮气循环压缩机、膨胀机组成的氮气循环回路进行补充。来自氮气循环压缩机三段出口的3.7 MPa氮气经增压机进一步提压至4.8 MPa,经增压机后冷却器、氮气冷却器、原料气冷却器冷却后分为3股:第一股进入膨胀机减压至0.4 MPa,返回原料气冷却器、氮气冷却器中释放冷量后至氮气循环压缩机一段入口;第二股进入甲烷精馏塔塔底再沸器进一步冷却后,节流膨胀至2.07 MPa,复热后去氮气循环压缩机二段入口;第三股直接节流膨胀至2.07 MPa,与第二股氮气汇合。LNG罐区的闪蒸气体通过提压后,经氮气、原料气冷却器冷却后,在甲烷回收塔中再次变成LNG产品。工艺流程见图1。

图1 液氮洗装置工艺流程图

3 工艺特点

该套液氮洗采用法国液化空气集团工艺包,装置设计压力为2.2 MPa,处理原料气气体流量为108 228 m3/h。实际运行负荷可以在40%~110%内调整,能够适应系统大幅度变化。产品除合格的合成气外,还有高附加值的LNG。与国内传统的液氮洗装置相比,具有以下特点:

(1) 液氮洗原料气中的甲烷组分,通常以气相的形式取出,通过转化工艺制取合成气后二次利用,也可以送到专门甲烷液化装置进行LNG的生产。该套装置将液氮洗和LNG液化合二为一,缩短了工艺流程,减少了生产费用,并且工艺稳定、操作简化、安全性高。

(2) 采用氮气循环回路进行制冷,冷箱最高降温速率为20 K/h,不会因冷量不足造成开车延时。作为为液氮洗提供冷量的关键设备,增压透平膨胀机由法国Cryostar公司生产。该设备单机制冷量、压力和流量调节范围大,油温、油压、密封气压力均为自动调节,可靠性高。

(3) 由于不需要液氮进行冷量补充,尾气中CO质量分数设计值为75%,实际运行也高于60%,可以提压后送至变换装置,合成氨产量增加约2 t/h。与传统的液氮洗尾气作为燃料气比较,提高了装置的产能,节能效果明显。

4 运行及改进

2016年8月,液氮洗装置进行裸冷,分子筛超级再生试车工作。2016年9月,导入原料气进行投料,产出合格的合成气、LNG。在试运行期间,由于断电、气化炉跳车、蒸汽不足、空分氮压机等外部原因,液氮洗装置停开车频繁,长期在低负荷下运行。2017年年底,装置逐步实现稳定运行,各项指标达到设计值。

针对试运行期间出现的LNG输送缺陷、氮气循环、闪蒸气通道堵塞,甲烷精馏塔压力波动等问题,通过不断摸索,提出相关优化和改进措施[2]。

4.1 采用静压输送LNG

甲烷精馏塔塔釜合格的LNG通过甲烷泵送往综合罐区的LNG储罐。甲烷泵采用Fives cryogenie AG的产品,体积流量为504 L/min,功率为8 kW。设计配备有2台甲烷泵(1开1备)。

在试运行过程中,由于生产负荷等原因,甲烷泵不能按照原设计自动启动,只能采用手动模式,操作难度增加。甲烷泵从国外进口,备品备件必须原厂加工制作,维护保养成本高。车间技术人员经科学计算、实地测量,决定利用甲烷精馏塔自身压力静压输送LNG,停止运行甲烷泵。

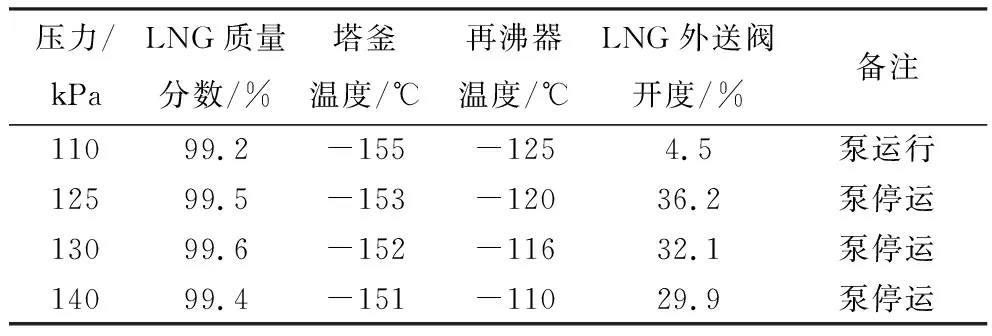

甲烷精馏塔设计操作压力为0.11 MPa,塔底温度为-156 ℃,LNG质量分数为99.9%。综合罐区的LNG储罐进液管线管中心标高为26 m,甲烷精馏塔底部标高为2 m,两者之间高度差为24 m。LNG的密度以450 kg/m3计,甲烷精馏塔与LNG罐两者之间的静压差为106 kPa。LNG储罐的操作压力为5~18 kPa,将甲烷精馏塔的压力提高到111~124 kPa,塔釜内LNG才能依靠自身压力输送到LNG储罐。LNG的压力升高后,其沸点也会升高,为保证LNG的纯度,甲烷精馏塔塔釜温度也需相应提高。甲烷精馏塔在不同压力下的关键工艺参数见表1。

表1 甲烷精馏塔在不同压力下的关键工艺参数

由表1可知:甲烷精馏塔操作压力选定为130~140 kPa,再沸器温度提高10 K,塔釜温度控制在-153~-151 ℃,LNG质量分数能够控制在99.4%以上,完全满足生产需要。LNG外送阀开度以塔釜液位为基准进行自动调节,简化了操作。

4.2 增压机进口管道增加放空

膨胀机启动前需要对增压机的进出口管线进行干燥,但原设计中没有相应的排放口,可将机冷却器出口处的漏点检测仪、温度测点的法兰接口作为排放口。此种方法通量有限且干燥效果较差,易造成氮气循环通道结冰堵塞。

在增压机水冷器后管线低点处设置排气口,选用通径为DN100的管道,并将排放口引到高点处。此种方法缩短了开车干燥所需的时间,保证干燥的效果,避免冷箱堵塞影响负荷。

4.3 闪蒸气压缩机增加精滤除油器

LNG储罐正常蒸发产生的闪蒸气经往复式压缩机提压到0.35 MPa后进入液氮洗冷箱,经氮气冷却器、原料气冷却器降温,在甲烷精馏塔内液化为LNG。

往复式压缩机为DW-26.5/0.2-3.5型,气缸采取无油润滑,但是活塞杆内刮油环出现磨损,曲轴箱内的润滑油被带入气缸一段时间后,堵塞冷箱内闪蒸气通道,造成闪蒸气无法回收[3]。为此在闪蒸气出口增加精滤除油器,通过高效除油滤芯将闪蒸气中夹带的油彻底除去。

4.4 尾气压缩机自动调节回路

甲烷精馏塔顶部尾气中CO、H2等有效成分质量分数为80%以上,体积流量为5 800 m3/h,通过MW-80/0.64-32型往复式压缩机提压到3.2 MPa,返回到变换装置后回收利用。启动尾气压缩机回收尾气,但因尾气放空调节阀是气动蝶阀,调节线性差,造成甲烷回收塔压力波动幅度大。当压力低于0.13 MPa时,造成甲烷回收塔底部LNG送不出去。实际运行中尾气放空调节阀必须保留10%的开度以保证甲烷精馏塔压力的稳定,但尾气不能被全部回收,造成能耗增高。

通过反复论证研究,将尾气压缩机一回一调节阀由手动调节改造为自动调节,保证甲烷精馏塔压力的稳定。同时,尾气放空阀只作为开关使用,不用于甲烷精馏塔压力的调节[4]。在保证压力稳定的前提下,通过改造将尾气全部回收。

4.5 改造煤气冷却放空管线

液氮洗开车导气前先对原料气管道进行置换,置换介质为低温甲醇洗出来合格的净化气,温度为-45 ℃以下。置换排放位置在分子筛吸附器进口处,此段管线材质为碳钢,通径为DN25,接入火炬总管。置换过程中低温净化气直接通过碳钢管线去火炬,火炬总管材质为碳钢,允许承受最低温度为-20 ℃。为防止碳钢管道在低温下冻裂,将置换管线更换为耐低温合金钢钢管,并接到水浴池的入口。置换时的低温气体,经水浴池复热后再送到火炬总管,消除安全隐患。

6 结语

针对副产LNG液氮洗装置采用氮气循环回路补充冷量运行中出现的问题进行相应解决,并在实际运行中进一步摸索经验,全方位实施精细化管理,保证装置安稳长满优运行。