一塔式焦炉煤气脱硫技术在安钢焦化厂的应用实践

张 方

(安阳钢铁股份有限公司,河南 安阳 455000)

随着环保要求提高,没有经过精脱硫的焦炉煤气燃烧后废气二氧化硫普遍超标,解决二氧化硫超标问题是源头治理最经济有效的方案。安阳钢铁股份有限公司焦化厂焦炉煤气脱硫原设计采用真空碳酸钾脱硫工艺,脱硫后硫化氢指标只能达到300 mg/m3以下,无法满足轧钢等后续用户的需要。2018年9月进行技术改造,新建了处理能力为160 000 m3/h的一塔式焦炉煤气精脱硫装置,并取得良好的效果。

1 焦炉精脱硫工艺路线选择

脱硫后硫化氢如需达到20 mg/m3的标准要求,主要有两种方案可供选择:①在现有真空碳酸钾脱硫装置后串联干法脱硫装置;②在现有真空碳酸钾脱硫装置后串联一级湿式氧化法脱硫装置。以下就两种方案进行对比分析。

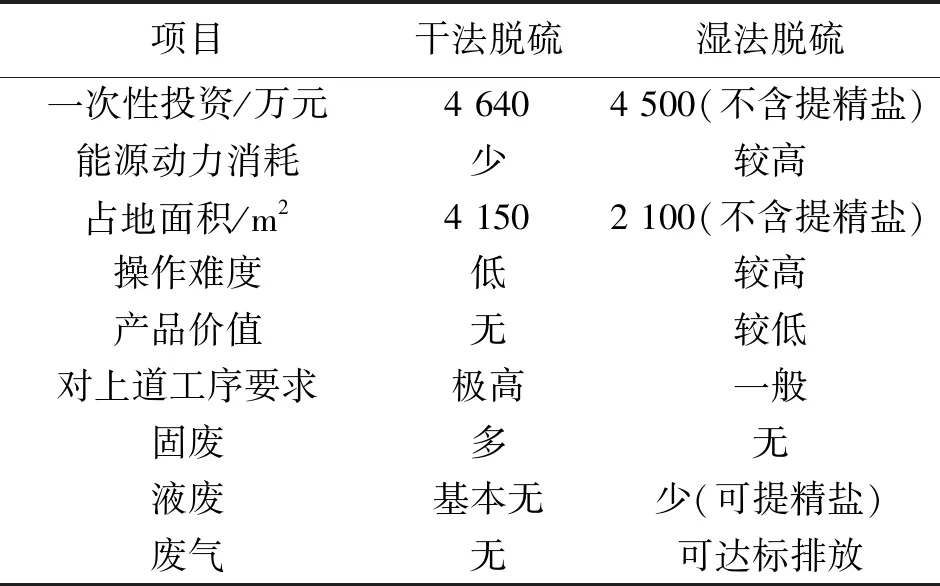

经过查阅资料,对比同行不同厂家经验,总结出干、湿法脱硫效果如表1所示。

表1 干法湿法脱硫效果对比

由表1可以看出,相比湿法脱硫,考虑提精盐的费用,干法脱硫的优点在于一次性投资较低,能源动力消耗少,操作难度低,无废液产生。缺点在于占地面积大,固废量多,脱硫剂更换劳动强度大,对上道工序操作要求高。

具体到本厂的情况,综合考虑还是新建湿法脱硫工艺较为合理,具体原因如下:①干法脱硫对上道工序要求高,操作弹性小。宝钢湛江项目设计进口硫化氢200 mg/m3,如前道真空碳酸钾脱硫工艺检修,设计只能承受500 h,硫容即达到饱和需要更换,常规真空碳酸钾脱硫工艺每年需要进行1~2次检修,每次检修就要更新一次脱硫剂。而湿法脱硫对前道工序要求低,鞍钢鲅鱼圈设计的塔前硫化氢500 mg/m3左右。②干法脱硫硫容较低,不适合安钢焦化厂工况。宝钢湛江项目1年硫容就会达到饱和,公司常规真空碳酸钾脱硫工艺塔后硫化氢在300 mg/m3左右,如果脱到20 mg/m3以下,硫容是宝钢湛江项目的2.8倍,也就是4个月就需要更换脱硫剂。考虑工序检修和操作不稳定的时间,安钢焦化厂实际脱硫剂约3个月就需要更换一次,每年需要更换的脱硫剂共8 000 m3,价值约1 280万元。如果降低更换量必然会造成塔后硫化氢超标。③干法脱硫固废量大,难以处理。以前安钢焦化厂干法脱硫的脱硫剂一般都是采用填埋处理或外包处理,由于总量小,环保要求不高,尚可对付。随着对固废处理的要求越来越严,处理难度加大,按上节估算的每年8 000 m3固废量很快就能把安阳市周边可填埋处填满。湿法工艺虽然有一定的废液量,可采用提精盐等工艺进行处理。④干法脱硫占地面积大,而且对周边建筑都有安全距离要求,不适合安钢焦化厂场地紧张的现状。湿法工艺占地面积较小,提精盐和脱硫可分开布置,更适合安钢焦化厂现状。

以上方案,核心问题是前段脱硫的效果,如果脱硫能够稳定到200 mg/m3,最好小于100 mg/m3,可以考虑选用干法脱硫,能源动力消耗低、操作简单、固废量少,无液废、废气产生。如果前段脱硫后硫化氢指标较高,则不宜选用干法脱硫,注意前段脱硫是否存在停产检修的问题。宝钢湛江项目设计进口硫化氢200 mg/m3,如前道真空碳酸钾脱硫工艺检修,设计只能承受500 h,脱硫剂就需要更换。结合本厂实际情况,还是选择了湿法脱硫。

2 一塔式脱硫应用实践

2.1 一塔式脱硫流程

安钢焦化厂一塔式脱硫采用的是塔上部作为吸收段,底部作为再生槽。由真空碳酸钾脱硫工序送来的焦炉煤气分两路,分别进入微型管道吸收器,预脱10%~30%的硫化氢后,再分别进入两个并联的脱硫氧化再生一体式塔,与塔顶喷淋下来的脱硫贫液逆流接触洗涤,脱除硫化氢后的煤气经捕雾段除去雾滴后送往后工序。

吸收了H2S的脱硫富液,落入塔体中部的富液缓冲段,通过液封装置自流进入下部再生段的专用氧化再生器。与外管送来的低压空气在再生器内发生强烈的氧化反应,氧化反应产生大量的硫泡沫通过管道自流排至硫泡沫槽;再由硫泡沫泵加压后送至板框式压滤机生产硫膏;硫膏通过溜槽再进入熔硫釜生产液硫;液硫经保温管道自流到硫黄切片机结片成型,经转鼓内循环水冷却后的片状硫黄通过刮刀片剥离鼓体并破碎后,通过下料管进入到硫黄袋内,包装成袋装硫黄,用叉车送至仓库堆放。

发生氧化反应后的脱硫贫液经过液位调节器进入溶液循环槽,再由溶液循环泵送入脱硫塔顶部循环喷淋脱硫,分流一小部分打入微型管道吸收器。溶液循环槽外壁设置液位调节器,实现再生装置中溶液与硫泡沫的液面高度调节。两台脱硫塔的溶液各成系统,单独各自循环,保证了溶液中的杂质含量少,从而使脱硫效果得到有效保证。

2.2 脱硫过程中的主要反应

在脱硫段内发生的主要反应如下:

碱性水溶液吸收H2S

Na2Sx+NaHCO3

在再生段内发生的主要反应如下:

2.3 一塔式脱硫主要控制指标

罗茨风机出口气体压力≤39 kPa;吸收段温度30~40 ℃;再生段温度35~40 ℃。脱硫液成分指标:总碱度,20~30 g/L;PDS,20~30 mg/L;pH值,8.5~9.1;悬浮硫,<5 g/L;硫代硫酸钠,<75 g/L。

3 工艺优点

本次焦炉煤气脱硫采用低压空气气动切割脱硫溶液再生工艺。主要设备脱硫塔采用下部氧化再生的脱硫氧化再生一体式塔,此塔集煤气洗涤脱硫、富液缓冲、氧化再生为一体,缩短了溶液的运行距离,降低了系统热量和各种物料的损失,氧化反应效率高,脱硫效果好,同时节约投资和占地面积。

与传统工艺相比,具有以下优势:①能耗低。与同类设施相比,能耗是高塔再生、喷射氧化槽式再生的50%,一塔式喷射氧化再生的60%;②在再生器内,空气主动切割溶液,与溶液能够混合充分,再生反应非常迅速;③再生所需低压空气由低压罗茨风机提供,主动加入空气而不是喷射再生器的被动吸入,不会出现喷射氧化再生经常发生的喉管堵塞造成不进空气的情况;④提供的空气量要远大于喷射再生吸入的空气量,而且可根据煤气中H2S的变化,随时调整空气量的大小;⑤氧化反应非常迅速,再生反应时间短,副盐生成少,脱硫效果好;⑥不用到塔顶操作,操作安全,工人劳动强度低。

4 结语

一塔式焦炉煤气精脱硫技术在安钢焦化厂应用后,使焦炉煤气中硫化氢得到有效脱除,为后续焦炉煤气用户废气达标排放奠定了基础。装置脱硫效果好、能耗低、占地面积小、副盐生成少,出口焦炉煤气硫化氢指标≤20 mg/m3,达到国内先进水平。