甲胺装置蒸汽节能小结

刘小羽

(安阳九天精细化工有限责任公司,河南 安阳 455133)

化工行业作为国民经济中的重要材料工业,在保证装置安全稳定运行的同时,节能工作有着极为重要的意义。公司围绕装置智能化连续稳定运行、产品品质提升、节能减排等对现有装置进行“三大改造”,实现公司现有生产装置运行安全稳定、绿色环保、节能降耗,推动企业实现高质量发展。

1 工艺流程简述

安阳九天精细化工有限责任公司建有生产混甲胺的装置,采用生产工艺相对成熟的“甲醇连续气相催化胺化法”,原料为纯度≥99.9%的液氨和优等品甲醇。原料经过混合加压,在高温环境下的反应合成塔内,经过催化剂作用生成混甲胺。混甲胺经过精馏系统中的各个精馏塔,利用混甲胺中各组分挥发度的差异进行分离,从而获得所需要的甲胺产品。

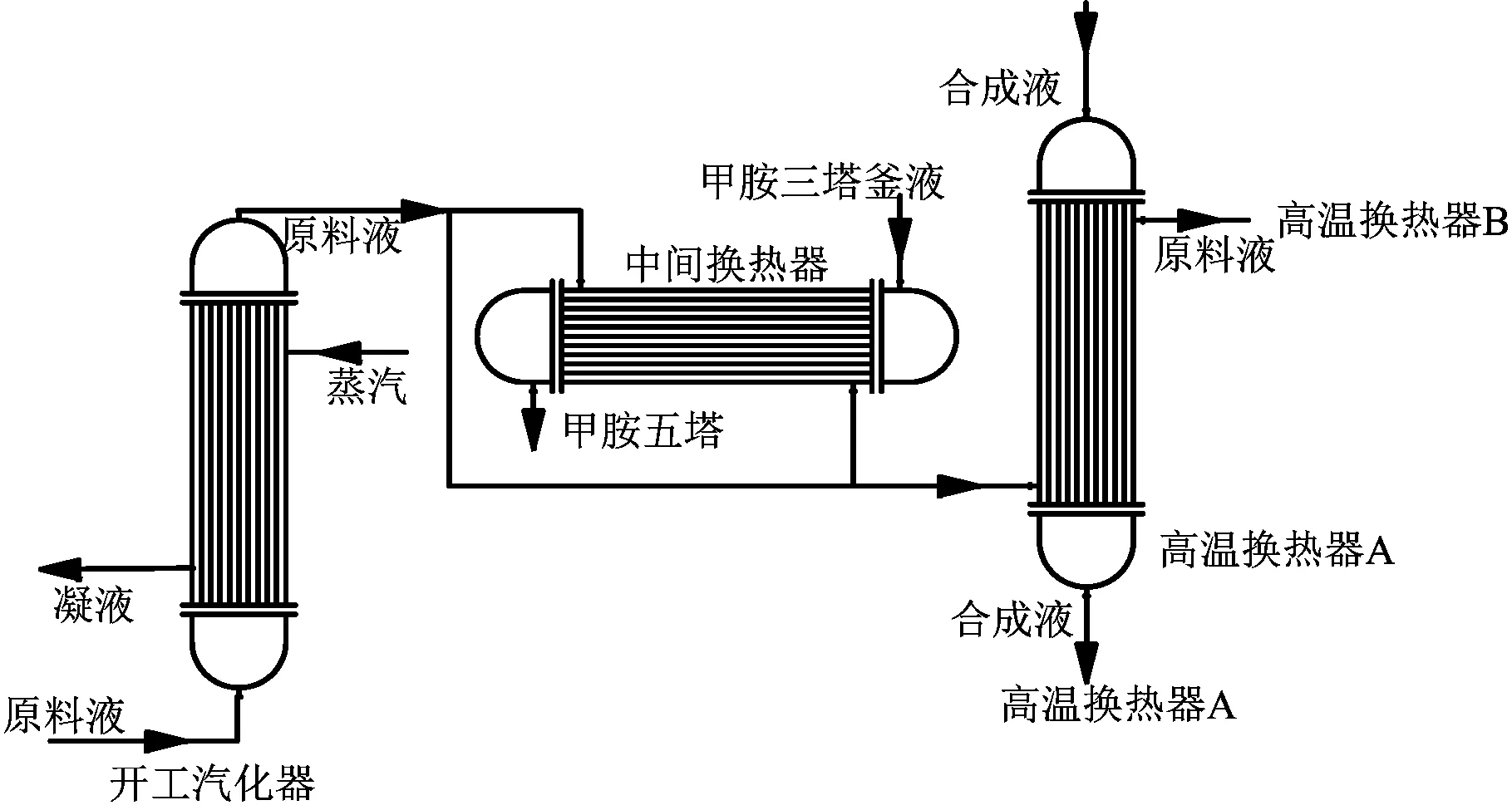

在本装置甲胺产品生产中,原料液氨和甲醇经过混合成为原料液,原料液经过低温换热器与合成塔内反应生成出来的合成液进行换热后(90 ℃左右),进入开工汽化器用蒸汽进行加热(100~120 ℃)。加热后的原料液再经过3台串联的高温换热器与合成气换热,然后进入电加热器,温度达340~350 ℃,之后进入合成塔,在催化剂的作用下进行气相胺化反应。

合成塔下部出来的气体混合物为混甲胺的气体形态,将之定义为合成气。此时的合成气将在串联的3台高温换热器和低温换热器内与原料混合液体进行热量交换,从而由气态变为气液混合物。气液混合物进入后边的气液分离器内,气相进入合成氨冷凝器,经冷凝下来的液体进入气液分离器,不凝气由合成气放空向甲胺一塔气相进料,气液分离器液位经调节阀向甲胺一塔液相进料。

甲胺装置热源蒸汽总管压力为3 820 kPa,需要对总管进行降温,减压到900 kPa蒸汽使用,减压后的蒸汽经过精馏塔的再沸器对物料进行加热,蒸汽凝液进入闪蒸槽。闪蒸槽底部与凝液槽相连,依靠压力差进行自调阀组调节,将闪蒸槽内凝液送至凝液槽,再通过泵进行外送。

2 存在问题

按设计要求,开工汽化器只是在开车时加热液氨使用,正常生产情况下,开工汽化器蒸汽可以停用。甲胺开车组织高负荷生产以来,开工汽化器蒸汽一直在投用,若减小蒸汽量,会造成开工汽化器出口温度降低,造成物料不能完全气化,高温换热器A、B、C出口温度下降,电加热器负荷增加。若没有完全气化的物料在高温换热器或电加热器内瞬间气化时,很容易造成合成系统压力波动,这对于甲胺合成反应压力的控制是不利的。特别是氨含量偏高时,液体瞬时气化,合成压力不易控制,存在安全隐患。

3 蒸汽节能的思路

由于甲胺三塔釜物料排出液[温度160 ℃经过三塔釜液冷却器降温后排至甲胺五塔(五塔为常压塔,五塔釜105 ℃)],存在大量的热能损失。通过增设中间换热器对甲胺三塔釜液的余热进行回收,来提高原料液温度,减少开工汽化器蒸汽用量或停用开工汽化器,降低蒸汽能耗。三塔釜液通过换热后进入甲胺五塔,优化甲胺五塔塔温分布,提高分离效果。

表1 中间换热器设备参数

改造后工艺流程见图1。

图1 改造后工艺流程

4 投运步骤

投运步骤:①缓慢打通中间换热器壳程的进出口控制阀门,打通中间换热器壳程工艺流程,关闭原工艺流程中原料液去高温换热器A的控制阀门;②缓慢打通中间换热器管程流程,打开甲胺三塔塔釜至中间换热器入口控制阀和中间换热器至五塔出口控制阀(过液即可);③观察进高温换热器A壳程物料温度变化情况,温度上升不易过快,逐渐减小开工汽化器蒸汽量(开工汽化器蒸汽不停);④待进高温换热器A壳程物料温度稳定后,继续稍开开工汽化器三塔釜液进口控制阀,待后续高温换热器C出口温度上升明显时,逐步减小电加热炉电流;⑤观察高温换热器A管程合成液温度变化情况,若温度上升较多,及时调整后续冷凝器,避免造成后续系统波动。

5 投运注意事项

投用中间换热器时,高温换热器A壳程物料温度上升不能过快,易造成高温换热器A封头泄漏。投用中间换热器时,控制三塔釜液流量不能过大,三塔釜液温度过高,易造成高温换热器A合成液出口温度高,进而造成低温换热器温度过高,造成低温换热器封头漏等后果。投用中间换热器时,阀门缓慢进行动作,避免温度波动大,造成中间换热器下部积液,温度若突然升高,易造成甲胺合成塔超温超压,损坏催化剂。

6 其他节能措施

甲胺装置的蒸汽凝液汇集到闪蒸槽,闪蒸槽压力在270 kPa左右,闪蒸槽底部与凝液槽相连,依靠压力差进行自调阀组调节,将闪蒸槽内凝液送至凝液槽,经凝液泵外送。闪蒸槽顶部闪蒸汽依靠自调阀组进行压力调节,放空至凝液槽,经凝液槽冷却器冷却后,液相回流到凝液槽,气相进行放空。根据装置运行情况,自调阀组的控制开度在100%,蒸汽能耗损失大。将闪蒸槽内的闪蒸汽所产生的闪蒸热量进行最大化的回收利用。从闪蒸槽的顶部气相管线上进行甩头,连接至甲胺四塔再沸器蒸汽管线上,从而将闪蒸槽放空去凝液槽的闪蒸蒸汽进行回收,并且把四塔蒸汽凝液回收至凝液槽,避免四塔蒸汽憋压。达到落实装置使用蒸汽能耗降低的目标。

7 节能效果

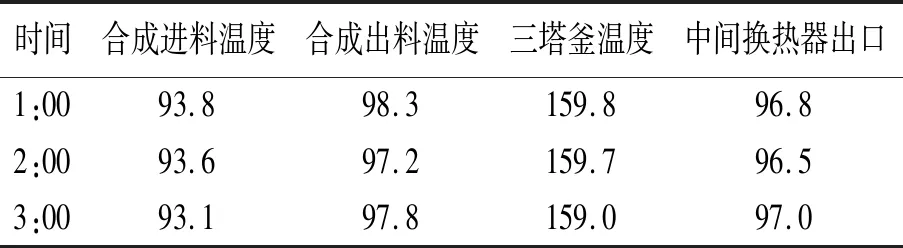

项目实施后,充分利用甲胺三塔釜液的热量来预热原料液,三塔釜液进入中间换热器,换热后温度由160 ℃降到100 ℃以下,减少了开工汽化器蒸汽用量。同时将闪蒸汽热量进行回收利用,闪蒸槽的槽内压力下降至200 kPa左右,降低了蒸汽能耗。中间换热器改造运行效率效果见表2。

表2 中间换热器改造运行效率效果 ℃

8 结束语

从该甲胺装置的生产运行情况来看,公司对中间换热器的投运使用效果明显。通过对中间换热器的使用,甲胺三塔釜液经过三塔釜液冷却器降温后排至甲胺五塔存在的大量热能损失得到有效利用,降低了甲胺合成系统开工汽化器蒸汽使用量。同时对闪蒸汽闪蒸热量进行了回收,节约了蒸汽能耗,为公司节能降耗奠定了基础。