射线检测在复合材料无损检测中的应用

张园园

(洛阳欣隆工程检测有限公司,河南 洛阳 471012)

0 前言

在现代化工业发展过程中,各种新型材料应运而生,复合材料因其优越独特的性能被广泛应用在各个领域。随着科学技术的发展,复合材料的应用范围越来越广,当前很多行业都对复合材料应用性能和质量提出了严格要求。因此,在我国城市化和工业化持续革新的背景下,复合材料市场要想更好地应对大发展环境,需要加大对复合材料无损检测工作的关注。下面对射线检测在复合材料无损检测中的运用进行研究与分析。

1 概念分析

1.1 射线检测

在五大常规无损检测方法中,射线检测是一个非常重要的检测方式。射线检测借助射线在介质传播中能量衰减的情况进行判断,依据被测物体相应的缺陷变化情况,得到存在差异的射线,实现对缺陷的检测。

1.2 复合材料

复合材料是指依据两种或两种以上不同性质的材料,在化学性、物理性等技术手段的影响下,构成具备全新理化性能的材料。对现如今的市场环境而言,复合材料最大的优势在于会整合不同材料具备的优势,以此提升复合材料的综合性能,并符合多个领域的需求。要想充分展现材料的优势,需要引用合理的检测方法予以验证。

2 X射线检测在无损检测中的应用

对复合材料而言,射线检测技术在目前最为适用,不但可用于直观地检查复合材料复杂的结构(例如蜂窝夹层结构),而且可实时观察复合材料展现出的问题,并对其受损情况进行合理判断。复合材料内部主要存在气孔、层间裂纹、脱粘等缺陷类型,对比其他检测方法,X射线检测能够最有效地检测出其内部存在的缺陷。

2.1 通过实验分析X射线检测蜂窝夹层复合材料的检测工艺

试验材料:玻璃纤维蜂窝夹层结构复合材料。

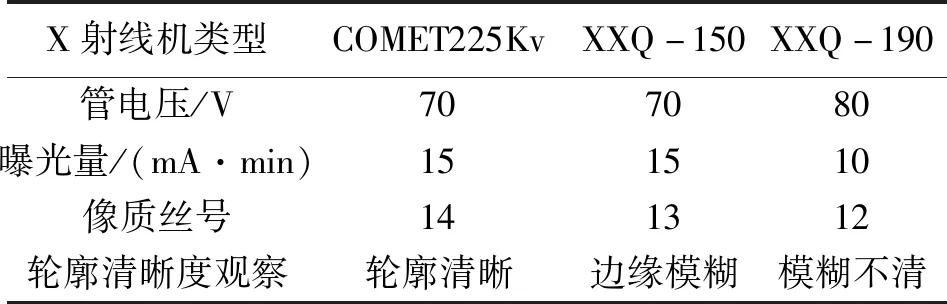

①采用3种不同的X射线机,对同一件复合材料进行X射线照相。采用乐凯L7胶片,当底片黑度都为2.0时,底片影像质量比较见表1。

表1 底片影像质量比较

比较可得出:使用COMET225 X射线机设备,采用较低的电压,拍出的底片清晰度和对比度最好。这主要是因为COMET225为高频恒电位X射线机,管电压为全波恒压整流电路,从而可以得到更高的对比度,更适合这种低密度的复合材料以及极其细小的缺陷检出。

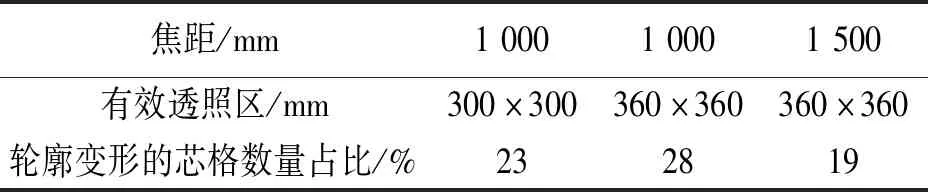

②采用COMET 225Kv-射线机,不同的焦距和有效透照区影像质量比较见表2。

表2 不同的焦距和有效透照区影像质量比较

由表2可以看出,焦距越大,有效透照区越小,轮廓变形的芯格就越少。因为蜂窝夹层结构主要缺陷有:芯格断裂、芯格节点分离等。根据这些缺陷的特点,如果要有效检出缺陷,射线束的方向应垂直于每一个芯格的横断面,从而保证芯格不会变形。每一个在有效评定区范围,就要求焦距越大越好。焦距增大就必须提高曝光量。COMET225可以提供15 mA的电流,相比其他射线机只能提供5 mA的电流,就可以缩短曝光时间,提高检测效率。

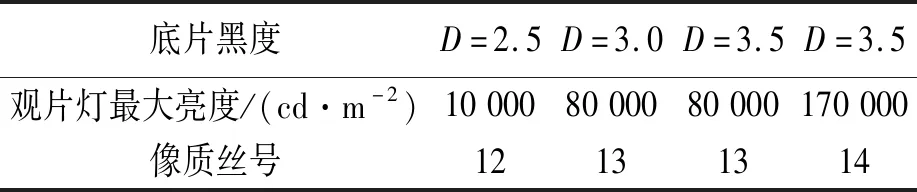

③采用COMET 225Kv-射线机,经校准亮度不同的观片灯,柯达AA400 胶片时,观察底片的影像质量比较见表3。

表3 底片的影像质量比较

由以上数据可得出,在观片灯亮度足够的情况下,底片黑度越高,影像的对比度越高。

④常规X射线检测蜂窝夹层结构的复合材料,需要采用很大的焦距,很小的透照区域。这样检测效率会降低。所以在可能的条件下,应采用线阵列实时成像的X射线检测技术。这样可以保证每个X射线束都垂直于每一个芯格的横断面,以扫描的方式完成整张制件的检测,大大提高了检测效率。

2.2 纤维增强复合材料的检测工艺试验

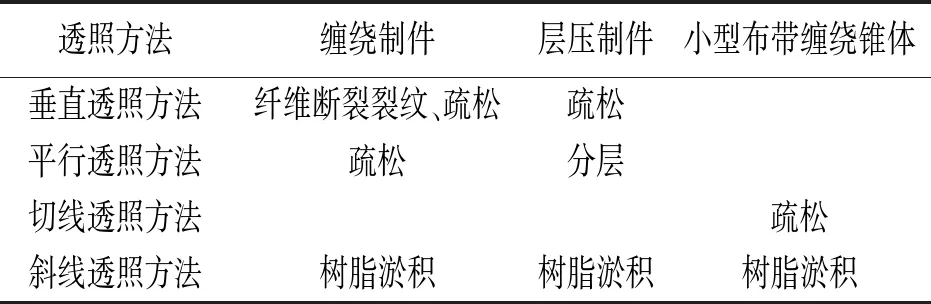

①试验材料:缠绕制件(有裂纹、疏松、树脂淤积)、层压制件(有分层、疏松、树脂淤积)、小型布带缠绕锥体(有疏松、树脂淤积)。

②采用COMET 225Kv-射线机,对三种试验材料,分别采用垂直透照方法、平行透照方法、切线透照方法、斜线透照方法拍片,得出的缺陷显示统计见表4。

表4 缺陷显示统计

③从以上不同的射线束方向透照不同类型的复合材料,得出的缺陷显示统计可以看出,制定射线检测工艺,必须根据复合材料的结构特点,缺陷形状位置特点,以及复合材料制造工艺容易产生什么样的缺陷等综合考虑射线的透照方法。

3 结论

在现代化发展过程中,要保证复合材料内部质量和安全使用,就必须根据每一种制件成型工艺特点、缺陷与工艺和制件的关系、射线检测技术的灵敏度控制等方面制定检测工艺,并根据试验结果不断调整优化。同时持续学习和了解复合材料存在的故障和问题,根据实际问题更新检测方案。

——以渤海A 油藏为例