增塑剂环己烷-1,2-二甲酸酯的绿色合成及性能研究

柴凤兰,张 帆,白孟恩,王世伟

(1.河南应用技术职业学院,河南 郑州 450042;2.浙江建业化工股份有限公司,浙江 建德 311611)

随着人们环保意识的提高,各国对增塑剂的毒性研究越来越重视,特别是对医药、食品包装、儿童玩具等塑料制品中使用增塑剂的性能提出了更高的要求。长期以来增塑剂主要以邻苯二甲酸酯和对苯二甲酸酯类产品为主,但是它们对人类和环境的影响也逐渐显现出来。早在1982年,邻苯二甲酸二辛酯(DOP)已被美国国家癌症研究所证实是大鼠和小鼠的致癌物,能使啮齿类动物的肝脏致癌。据此,美国环境保护总局停止了6种新的邻苯二甲酸酯类工业的生产;瑞士政府已决定在儿童玩具中禁止使用DOP;德国在与人体卫生、食品相关的所有塑料制品中禁止加入DOP;日本在医疗器械相关产品中禁止加入DOP[1-3]。因此,新型环保无毒增塑剂绿色开发已经是全世界关注的焦点之一。

环己烷-1,2-二甲酸酯类增塑剂,能溶于大多数有机溶剂,并能与几乎所有低分子增塑剂互溶,几乎不溶于水,更重要的是该类产品无环境毒性、无致癌性、无过氧化物酶体增殖、无生物累积、无生殖毒性,是一种安全、无毒、优良的增塑剂[4-5]。目前,环己烷-1,2-二甲酸酯的合成方法主要是采用浓硫酸为催化剂合成邻苯二甲酸酯,然后还原制备产品。虽然浓硫酸催化活性高,但产品后处理麻烦,环保压力大。研究人员在前期合成邻苯二甲酸酯催化剂研究基础上,以硫酸氢盐和金属单质为复合催化剂,以环己烷-1,2-二甲酸酐和丁醇为底物,探索了复合催化剂对环己烷-1,2-二甲酸酐酯化反应(Scheme 1)的影响,考察了环己烷-1,2-二甲酸二丁酯(DBCH)对聚氯乙烯树脂的增塑性能[6]。

图1 环己烷-1,2-二甲酸二丁酯(DBCH)的合成

1 实验部分

1.1 主要原料和仪器

环己烷-1,2-二甲酸酐,98%,上海麦克林生物化学有限公司;正丁醇,分析纯,天津市富宇精细化工有限公司;一水合硫酸氢钠,分析纯,天津市德恩化学试剂有限公司;硫酸氢钾,99%,天津振泰化工有限公司;聚氯乙烯(PVC)均一粉S-65,台塑工业(宁波)有限公司。

气相色谱仪,GC7900,上海天美科学仪器有限公司;集热式恒温加热磁力搅拌器,DF-101S,巩义市予华仪器有限责任公司;双辊开炼机,XH-401B,东莞市锡华精密测试仪器公司;平板硫化机,XH-406,东莞市锡华精密测试仪器公司;电子万能试验机,UTM-1452,河北承德金建检测仪器有限公司;万能材料制样机,XY-6064,扬州市江都区轩宇试验机械厂;邵氏硬度计,XY-1,上海化工机械四厂;橡塑低温脆性试验机,MZ-4068,江都市明珠试验机械厂。

1.2 环己烷-1,2-二甲酸二丁酯(DBCH)的合成

环己烷-1,2-二甲酸二丁酯合成的一般程序是:在装有温度计、回流冷凝器、分水器的250 mL三口圆底烧瓶中,分别加入环己烷-1,2-二甲酸酐、正丁醇,催化剂适量,搅拌下加热回流。反应过程中通过酸碱滴定测定反应进度,待酸度没有明显变化后,停止加热,冷却后,将粗产品转移至烧杯中,过滤分离回收催化剂,滤液用碳酸钠溶液中和,饱和食盐水洗涤,用无水硫酸钠干燥,活性炭脱色后得到精酯,气相色谱测定纯度。

1.3 反应进度检测

反应进度通过测定反应过程中酸度变化进行监测,以酯化率表示酐的转化率,酯化率可按式(1)计算:

(1)

酸度的测定:量取10 mL乙醇,加入两滴酚酞指示剂,以 0.05 mol/L KOH标准溶液滴定至粉红色备用。取样品1 mL置于锥形瓶中,加入 5 mL已中和的乙醇,待试样完全溶解后,用KOH标准溶液滴定至粉红色(滴定需在30 s 内完成),保持15 s不褪色即为终点。

酸值X(mg KOH/g)可按式(2)计算

(2)

式中:c,KOH标准溶液浓度,mol/L;V,滴定试样耗用的KOH标准溶液体积,mL;m,试样质量,g。

1.4 DBCH合成中物料的消耗定额计算方法

物料的消耗定额是工业生产中特别注重的一个参数,消耗定额越大,成本越高。DBCH合成中,正丁醇过量,环己烷-1,2-二甲酸酐为定量,底物的消耗定额用式(3)计算。

(3)

1.5 DBCH对PVC的增塑性能测试

按配比将PVC、DBCH和助剂混合搅拌均匀,160 ℃双辊开炼机混炼6 min,平板硫化仪上压片制样,性能测试按照文献[7]方法进行。

2 结果与讨论

2.1 不同催化剂对DBCH合成的影响

在研究人员前期研究基础上,设计了硫酸氢盐/金属组成的新的环保型复合催化剂用于DBCH的合成[6]。硫酸氢钠和硫酸氢钾均为酸式盐,酸性比较强,金属铝和铁是典型的路易斯酸,均可催化酯化反应。实验中选择硫酸氢盐和金属单质以合适的比例组成复合催化剂,反应条件:HHPA 46.25 g(0.30 mol),正丁醇74.09 mL(0.75 mol),催化剂0.318 8 g,催化剂粒径为150~180 μm(80~100目),回流反应4 h,反应温度160 ℃,通过气相色谱测定纯度。研究了不同催化剂对DBCH合成的影响,结果如表1所示。

表1 不同催化剂对DBCH合成的影响

由表1可知,单一硫酸氢盐催化性能远优于金属单质,复合催化剂催化酯化反应性能明显优于任意单一催化剂,但是单一硫酸氢盐作为催化剂时产物显示淡黄色,这是因为硫酸氢盐具有比较强的酸性,在实验条件下对酯化反应有比较强的催化活性,导致反应副产物增多,因而给后处理带来麻烦。硫酸氢盐和不同的金属单质适当复配后,催化性能明显提高,金属单质的存在,使产品很好地离开催化活性中心,减少了副产物的生产,产品纯度升高。同时,金属单质在体系中形成少许的金属离子促进了催化反应的进行,使催化活性增加。

2.2 复合催化剂的配比对DBCH合成的影响

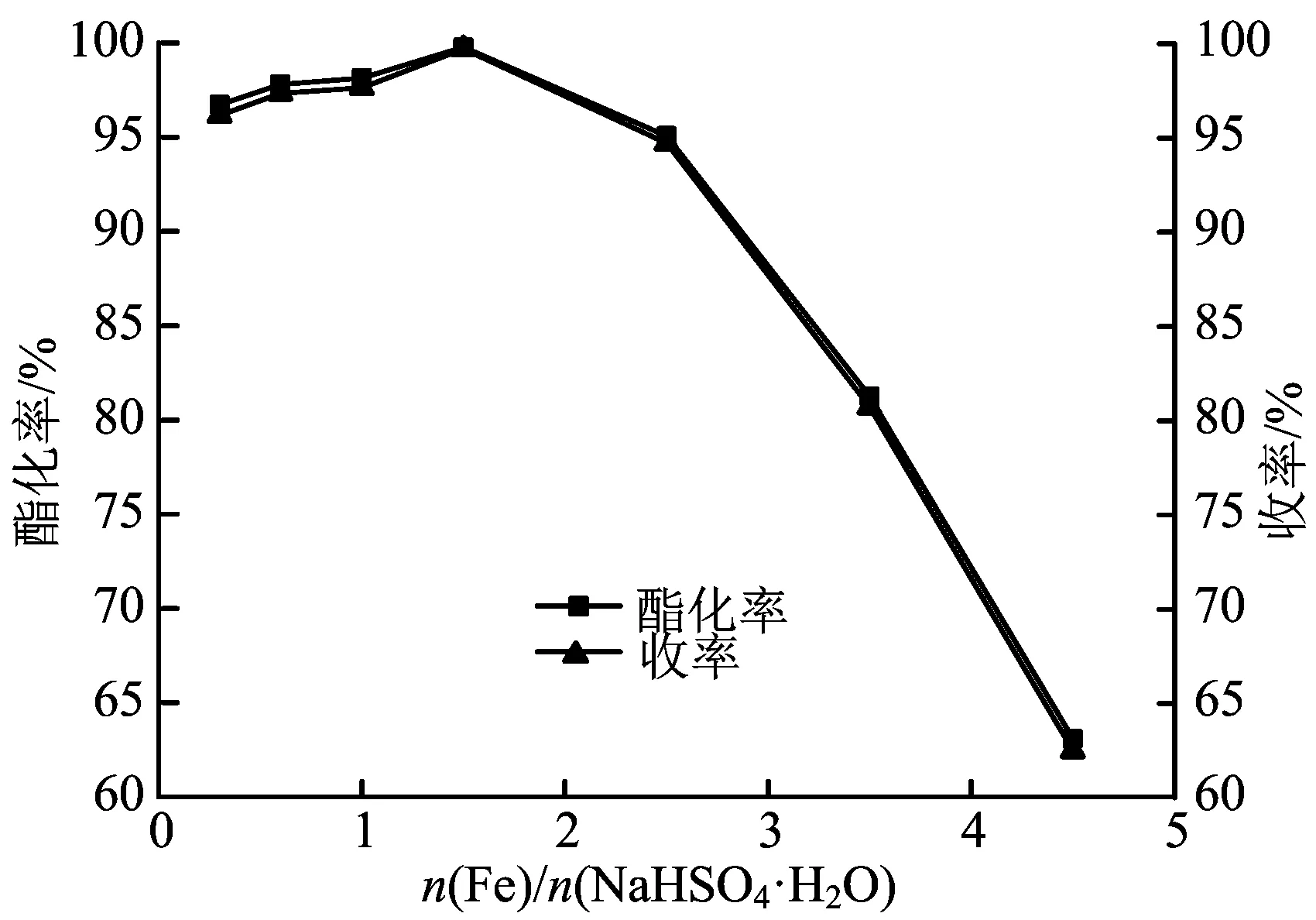

复合催化剂各组分的比例对催化活性有很大的影响。实验探讨了酸式盐与金属单质的配比对DBCH合成的影响,结果如图2所示。

由图2可以看出,随着金属单质物质的量比的增加,催化活性逐渐增大,当金属单质和酸式盐的物质的量比增加到1.5时,催化活性达到最好。随后金属单质的再次增加,导致催化活性急剧下降,这是因为金属单质将硫酸氢盐的活性中心覆盖,因而催化活性降低。由此可知,复合催化剂中硫酸氢盐为主催化剂,金属单质是助催化剂。

图2 复合催化剂的配比对DBCH合成的影响

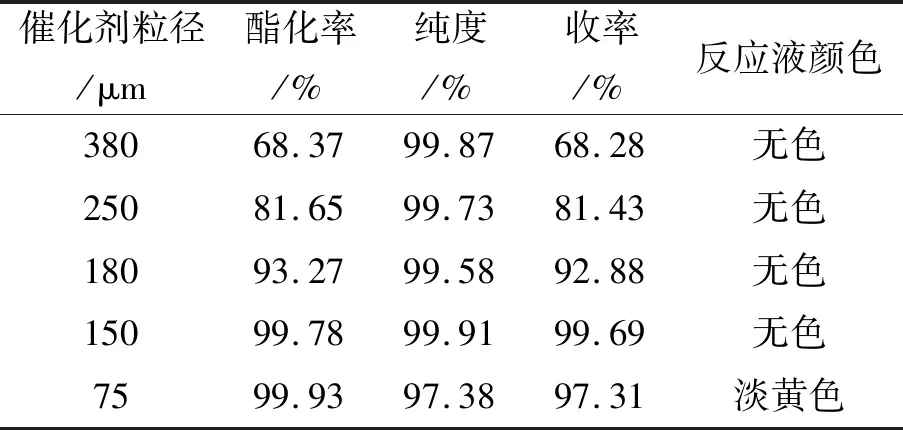

2.3 催化剂粒径对DBCH合成的影响

催化剂粒径影响催化活性中心与底物的接触,因而影响催化剂的催化活性。实验探讨了不同粒径催化剂对DBCH合成的影响,反应条件为:HHPA 46.25 g(0.30 mol),正丁醇74.09 mL(0.75 mol),催化剂为NaHSO4·H2O/Fe,催化剂用量0.318 8 g,回流反应4 h,反应温度160 ℃,通过气相色谱测定纯度,结果见表2。

表2 催化剂的粒径对DBCH合成的影响

从表2可知,随着催化剂粒径减小,催化剂催化活性增强。因为催化剂粒径减小,增大催化剂的比表面积,催化剂的活性位点增加,底物与催化剂可以充分接触,因而催化活性明显增强。但是粒度过小,导致产物不能快速离开催化剂表面,使得副产物增多,产品纯度下降。同时催化剂粒度过小,催化剂不易沉降,给后续的分离工作带来很大的麻烦。

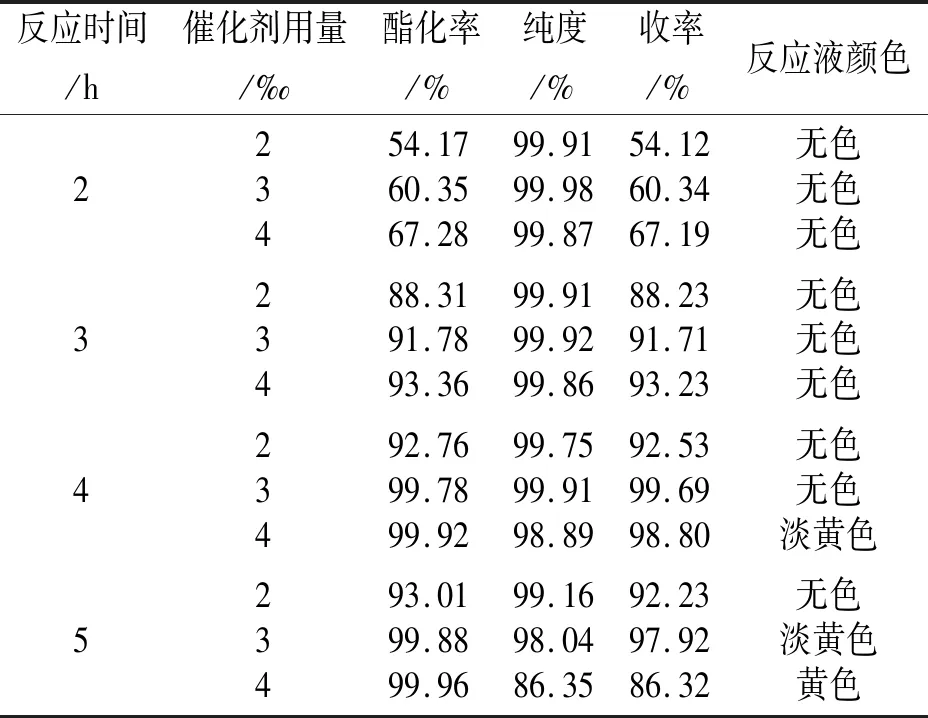

2.4 催化剂用量及反应时间对DBCH合成的影响

因为催化剂用量和反应时间对反应有很大的影响,实验讨论了复合催化剂占醇酐总质量的百分比和反应时间对合成的影响,反应条件:HHPA 46.25 g(0.30 mol),正丁醇74.09 mL(0.75 mol),催化剂为NaHSO4·H2O/Fe,粒径150 μm(100目)。回流反应4 h,反应温度160 ℃,通过气相色谱测定纯度,结果见表3。

从表3可知,随着催化剂用量增加和反应时间延长,酯化率明显提高。但是,当催化剂用量超过醇酐总质量的3‰时,酯化率提高,但反应液明显发黄,酯纯度下降(见表3反应时间为4 h的数据)。这是因为过量的催化剂使副反应增加,反应液发黄给后处理带来很大的麻烦。综合考虑,以环己烷-1,2-二甲酸合成DBCH的最佳反应时间约为4 h,催化剂最佳用量约为醇酐总质量的3‰。

表3 催化剂用量及反应时间对DBCH合成的影响

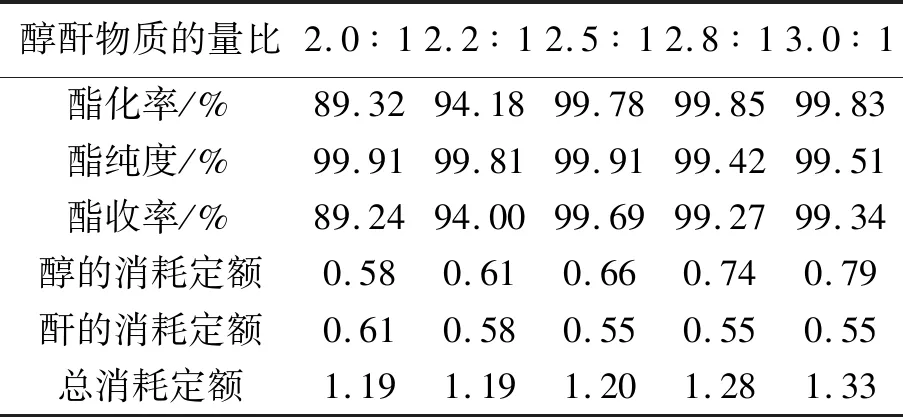

2.5 醇酐物质的量比对DBCH合成的影响

DBCH合成反应的第一步反应是不可逆反应,反应比较快,第二步酸醇酯化反应是可逆反应,醇酐比例影响酯化反应进行的程度,因此,实验探讨了醇酐不同配比对DBCH合成的影响,反应条件:催化剂0.318 8 g,催化剂为NaHSO4·H2O/Fe,粒径150 μm(100目),回流反应4 h,反应温度160 ℃,通过气相色谱测定纯度,结果见表4。

表4 正丁醇和HHPA的物质的量比对DBCH合成的影响

由表4可以看出,随着醇用量增加,酯化率、酯纯度和收率均提高,这是因为过量的正丁醇在反应中既是反应物,又是带水剂,过量的正丁醇促进酯化反应平衡向着生成酯的方向移动。同时,过量的醇也是产物的稀释剂,因此反应液并没有随着醇的增加出现明显的颜色改变,产物的纯度比较高。但是从表4也可以看出,随着醇酐物质的量比增加,醇的定额消耗明显增加,而酐的定额消耗趋向一个常数0.55。综合考虑,DBCH合成中采用醇酐物质的量比以2.5∶1为宜。

2.6 反应温度对DBCH合成的影响

以醇酐物质的量比2.5∶1,催化剂用量为醇酐总质量的3‰,设定反应4 h,考察了不同反应温度对酯化反应的影响,结果如图3所示。

图3 反应温度对DBCH合成的影响

从图3可以看出,130~160 ℃反应区间,随着反应温度升高,酯化率明显提高;温度超过160 ℃,酯化反应几乎接近完全,但是反应液逐渐显示黄色,酯的纯度明显下降,收率降低。因此,反应温度以155~160 ℃为宜。

2.7 催化剂的回收和再利用

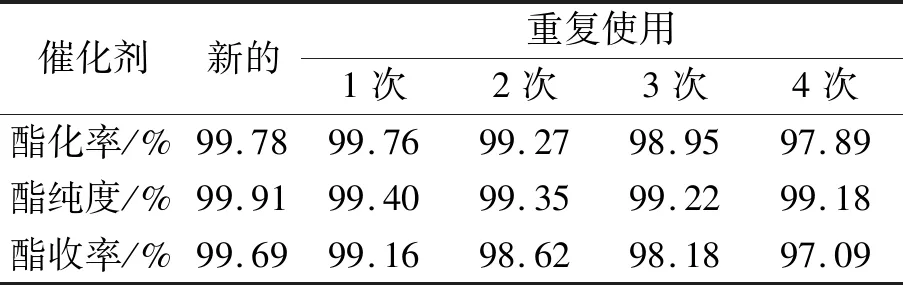

由硫酸氢盐和金属单质组成的复合催化剂可以回收重复使用,回收方法简单,过滤后可以直接用于下一个循环,催化剂回收率>97%。反应条件为:HHPA 46.25 g(0.30 mol),正丁醇74.09 mL(0.75 mol),回流反应4 h,反应温度160 ℃,通过气相色谱测定纯度。回收催化剂NaHSO4·H2O/Fe的催化活性结果见表5。

表5 回收的复合催化剂对DBCH合成的催化活性

从表5可以看出,回收的催化剂经过4次重复使用,酯化率和收率稍有下降,但是酯纯度基本保持。实验发现,回收催化剂经过4次重复使用,反应液颜色基本保持无色。

2.8 DBCH对PVC的增塑性能

2.8.1力学性能

拉伸强度和脆化温度(Tg)是增塑剂增塑性能的重要指标。按照国标GB/T 1040—2006和GB/T 5470—2008分别试验了样品的拉伸强度和脆化温度,结果表明,随着DBCH增加,拉伸强度和脆化温度逐渐下降,断裂伸长率增加,使用同样的配方。当DBCH加入量仅为30 phr,样品的拉伸强度为25.3 MPa,脆化温度为-25 ℃,断裂伸长率为248%,而纯的PVC树脂的拉伸强度为45.4 MPa,脆化温度为93.6 ℃,断裂伸长率为22.8%,这说明DBCH可以显著改变PVC树脂的力学性能[7]。

2.8.2挥发性

根据ISO176-2005标准,在(100±1)℃测试增塑剂的挥发性,试验结果如图4所示。

图4 不同DECH用量时挥发性

由图4可以看出,随着DBCH用量增加,测定温度下,质量损失增大,用量低于50 phr时,质量损失率为0.78%,属于低挥发性;当用量达到70 phr时,质量损失率仅有1.36%,远低于ISO176—2005规定的中等挥发性标准(质量损失率<3.83%)。因此,DBCH具有一定的耐挥发性,但若用于高温下或在使用中产生热的塑料制品应该慎重。

2.8.3耐迁移性

选择水、乙醇和石油醚进行耐迁移性试验,实验结果见图5。

图5 DECH在不同溶剂中耐迁移性

由图5可知,DBCH在不同溶剂中的迁移性差别较大,而且随着使用量的增加,迁出率增加。DBCH为疏水性物质,在水中的迁移性最低;在石油醚中DBCH的迁移率最高,乙醇溶剂中迁移率次之。在低添加时,三种溶剂中DBCH的迁移率都很低,表明DBCH具有良好的耐溶剂性。

3 结论

以硫酸氢盐和金属单质组成的复合催化剂对DBCH的合成有很好的催化活性,其中一水合硫酸氢钠和铁粉组成的复合催化剂的催化活性为最优。实验表明,DBCH的最佳合成条件:催化剂NaHSO4·H2O/Fe物质的量比为1.5∶1,粒径150 μm(100目),用量为醇酐总质量的3‰,正丁醇和HHPA的物质的量比为2.5∶1,反应温度为155~160 ℃,反应时间为4 h,此条件下酯化率可达99.78%,酯纯度>99%。复合催化剂可以进行简单回收再利用且催化活性基本保持。硫酸氢盐和金属单质组成的复合催化剂不仅催化活性高,而且安全、经济,环境友好,复合绿色合成化学要求。该合成DBCH工艺简单且绿色环保,适合原来邻苯二甲酸酯增塑剂制备企业产品的转型应用。同时研究表明,DBCH对聚氯乙烯具有较好的增塑性能。