掺矿渣微粉轻质发泡复合硅钙板新技术研发

郑克勤

贵州瑞泰实业有限公司(553000)

1 研究背景

在国家大力发展装配式建筑的形势下,建材制品行业都逐渐转向新型装配式建筑材料。瑞泰公司于2015年6月竣工投产年产能200万m2的轻质墙板生产线,主要生产聚苯乙烯颗粒水泥夹心板。这种轻质墙板主要由硅酸钙板、聚苯乙烯颗粒、粉煤灰和水泥等材料复合而成,两面面层采用硅酸钙板(厚度5mm),墙板中间部分采用以粉煤灰包裹聚苯乙烯塑料颗粒填充,以普通硅酸盐水泥为结合剂,形成的墙体容重远低于其他墙材。经相关造价专家核算,采用此墙板,一次结构(基础及框架结构)的造价可节省约10%,墙体总造价可节省约5%,而且墙体厚度从260mm降低到100mm,住房可增加套内面积5%~8%。与众多板材比较,该墙板性价比最高,是配合装配式建筑的理想内隔墙墙材,可以达到节能减排、清洁施工和降低造价的目的。2017年,建设单位、施工单位等用户对该墙板提出了改进意见,认为容重偏大,且直接在该墙板进行刮瓷粉时,接缝处易出现微裂纹。为了进一步提升竞争优势,瑞泰公司决定通过科技攻关,提高产品性能。

2 基础试验研究成果

2.1 试验原料

水泥:425级普通硅酸盐水泥。

硅酸钙板:硅酸钙板(不含石棉)具有强度高、涨湿率小、导热系数低、防火性能好等优点。特别适用于复合墙体的墙面内、外面板,还可以当作吊顶板,是一种很有发展前景的建筑用薄材板[1]。本试验选用的硅酸钙板规格为2440mm×610mm×5mm。具体物理性能指标:横向抗折强度≥20MPa,纵向抗折强度≥15MPa,湿胀率≤0.1%,导热系数0.193 W/(m·K)。

矿渣微粉:本次试验选用的是S95级矿渣微粉,比表面积460m2/kg。主要化学成分为CaO42.83%、SiO234.69%、Al2O313.04%、MgO7.92%。

聚苯颗粒:该材料是由可发性聚苯乙烯树脂珠粒为基础原料膨胀发泡制成的。聚苯颗粒是聚苯颗粒保温砂浆的主要骨料,在复合硅钙墙板中主要用来降低芯体容量,增加复合硅钙墙板的保温功能[2]。颗粒直径5~8mm,松散容重12~14g/L。

发泡剂:本试验选用的液体物理发泡剂,pH值6~8,密度950~1150kg/m3,发泡倍数≥20倍,1h沉降距≤70mm,1h泌水率≤70%。

添加剂:主要作用是提高芯体早期强度,调节混合料的工作性,保证芯体混合料与面板形成一个整体,无面板脱落、空鼓等不正常现象。

2.2 试验研究成果

如表1所示配比,参照成组立模工艺进行成型,规定试件的尺寸为610mm×600mm×90mm。2h后拆模,自然养护14d,进行抗压试件及收缩试件的切割,28d龄期后进行抗压强度检测和收缩值测试。试验配具体配比及结果见表1。

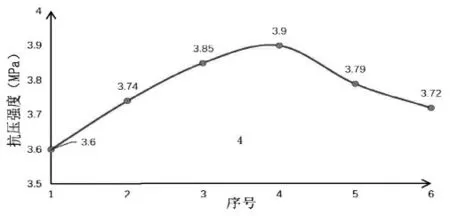

2.2.1 聚苯颗粒添加量对复合硅酸钙板抗压强度的影响

表1的试验方案中,试验8、9、10、5、11、12分别对应序号1、2、3、4、5、6,具体考察聚苯颗粒添加量对抗压墙板性能的影响。由图1可知,5号硅酸钙板抗压强度较其他板性能更优。从聚苯颗粒添加量方面分析,随着聚苯颗粒添加量的增加,复合硅酸板的抗压性能先提高后降低,板中聚苯颗粒最佳添加量是6.2%,抗压强度可达3.79MPa。

图1 聚苯颗粒添加量与抗压强度的关系

表1 试验配比及结果

2.2.2 矿渣微粉掺入比例对复合硅钙墙板物理性能的影响

表1中试验1、2、3、4、5、6、7是考察不同矿渣微粉掺杂比例对试件性能的影响。从作用机理方面来看,矿渣对试件的性能具有双重作用。在芯体材料中掺入矿渣,一方面可以使细颗粒更趋密实,同时可与水泥的水化产物Ca(OH)2发生反应,从而降低混合料系统中Ca(OH)2的浓度,减小Ca(OH)2晶体尺寸,改善芯体轻质混凝土的微观结构,降低孔隙率,强化各部分之间的界面黏结力。另一方面,矿渣微粉还可以进一步促进水泥水化,未反应的矿渣微粉及水泥颗粒作为系统中的细填料,填充粗集填料间隙,会对水化产物起到分散作用、均布作用,提高混合料的密实性,从而提高强度,降低收缩,增加体积稳定性。

2.2.3 发泡剂掺入比例对复合硅钙墙板物理性能的影响

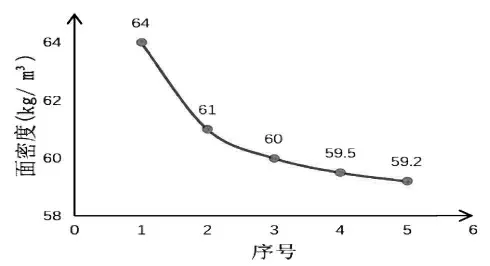

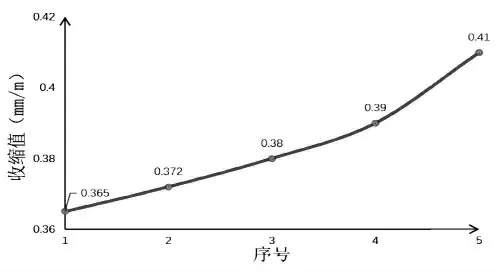

由试验13、14、5、15、16对应序号1、2、3、4、5得到发泡剂对面密度、抗压强度、干燥收缩值的关系图,如图2、图3、图4所示。

图2 面密度与发泡剂掺入比例关系

图4 收缩值与发泡剂掺入比例关系

复合硅钙墙板掺入发泡剂后,可引入无数0.1~1mm连续、均匀、密闭的微小气泡,使硬化体形成轻质多孔结构,减小复合硅钙板的面密度和自重,降低导热系数,提高保温隔热性能。随着发泡剂掺量的增加,复合墙板面密度逐渐减小。但是继续增大发泡剂的掺量,减小幅度逐渐趋缓,表明发泡剂掺量达到一定范围后对密度的影响开始变小。发泡剂对硬化体导热系数的影响同它对面密度的影响趋势是一致的。

发泡剂掺入比例增加抗压强度逐渐减小。抗压强度和发泡剂掺随着发泡剂掺量的增加,干燥值也增大。根据发泡剂掺量对面密度、抗压强度和收缩值的影响,最终选定发泡剂添加量为1%。

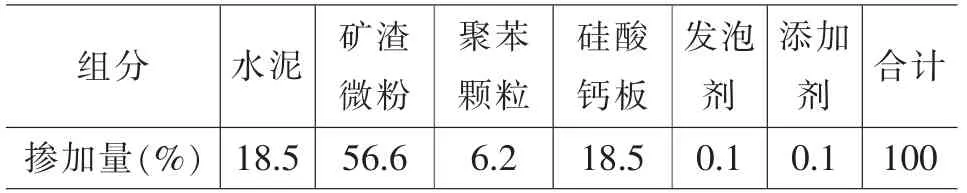

综上,经过大量试验,不断优化数据,最终得到了性能佳、环境友好的掺杂矿渣微粉轻质发泡复合硅钙墙板。具体配比见表2。

表2 原料最佳配比

3 工艺流程优化

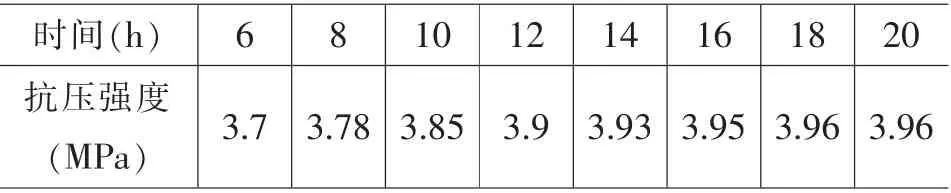

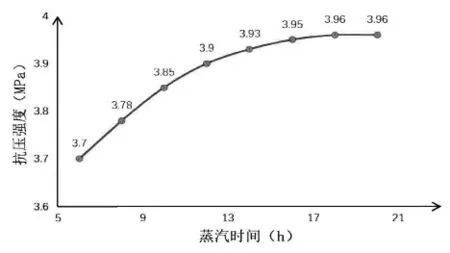

蒸汽养护的时间,同样影响复合硅钙墙板的抗压强度。试验发现,随着蒸汽养护时间的延长,抗压强度也随之增长,具体见表3。

表3 养护时间对抗压强度的影响

硅酸钙板的抗折强度随着蒸养时间增大而增大,蒸养12h后硅酸钙板的抗折强度达到最大且趋于平衡,具体如图5所示。为了进一步探讨硅酸钙板的水化历程,做了进一步分析,为蒸养4h硅酸钙板的显微图,可见该时间下硅酸钙板中只有少量的C-S-H凝胶,大部分原料未得到充分水化。蒸养6h后,原料基本上水化,硅酸钙板中产生了大量的C-S-H凝胶,此时硅酸钙板的强度得到提升。蒸压8h后,硅酸钙板中除了C-S-H凝胶外,还生成了一些片状托贝莫来石,强度进一步提升。蒸养12h后硅酸钙板中生成了密集的针状硬硅钙石。

图5 蒸汽养护时间与抗压强度关系

蒸养初期:水泥和高炉矿渣中硅酸二钙和硅酸三钙发生水化,生成C-S-H凝胶和氢氧化钙,使水化产物具有初期强度。

蒸养中期:初期生成的氢氧化钙起到碱激发作用,激发粉煤灰中的石英等矿物进一步水化。部分C-S-H凝胶发生晶化生成托贝莫来石。此外,高炉矿渣中的铝酸三钙和脱硫石膏反应生成了钙矾石,硅酸钙板的强度得到进一步提升。

对于复合硅钙墙板的养护来说,首先要控制养护温度。一般需要在室温的环境下保证混凝土中的水泥得到充分的水化,并且保证水化的速度。其次要控制养护的时间和养护湿度。由于复合硅钙墙板内部具有较多的空隙,在毛细吸水之后水化的过程中会存在返水的现象,这种作用被称为微泵作用。微泵作用可以在复合硅钙墙板中发挥自真空、自密实、自养护的作用。正是由于复合硬硅钙石的上述特点,一般都将复合硬硅钙石蒸养成型之后进行自然养护。

通过以上基础试验研究,优化了聚苯颗粒添加量、水泥掺入比例、矿渣微粉掺量、发泡剂掺量及养护时间等原料和工艺条件对复合硅酸钙墙板容重、抗压强度及收缩率等物理性能的影响。在本试验条件下,适宜的聚苯颗粒添加量为6.3%,水泥掺量为18.5%、矿渣微粉掺量56.5%、发泡剂掺量为1%,蒸汽养护时间12h。在此试验条件下,复合硅酸钙墙板面密度60kg/m2、抗压强度为3.7MPa、收缩率为0.38mm/m。

4 新技术产业化研究成果

针对现有产品容重偏大、干燥易收缩和接缝处易出现微裂纹的技术瓶颈问题,在原有使用粉煤灰和水泥包裹聚苯乙烯颗粒(以下简称EPS)以强化复合硅钙墙板的耐火性能和体积稳定性基础上,选用CaO-SiO2系的矿渣微粉,填充粉煤灰、水泥物料的孔隙,使EPS在环境温度升高时,不至于产生收缩。矿渣微粉替代部分水泥,可降低水化热,减少墙材的干燥收缩率。加入部分与矿渣微粉同材质的多孔状水渣,在基质中引入气孔,达到降低墙材容重的目的。

在适宜的矿渣微粉掺量56.6%条件下,产业化试验制得产品的各项物理性能均达到GB23451—2009《建筑用轻质隔墙条板》规定的要求。经检测,产品的抗弯承载大于2.5(规范要求大于等于1.5),抗压强度为3.9MPa(规范要求大于等于3.5),干燥收缩率为0.40mm/m(规范要求小于等于0.6mm/m),面密度达到67kg/m2(规范要求小于等于85kg/m2),含水率为4.1%(规范要求小于等于12%)。经过研究,要制备主要性能本质化突出的新产品,矿渣微粉对包裹EPS颗粒的密实度作用机理和替代水泥降低水化热的反应机理是关键,矿渣微粉与水泥的预混、矿渣微粉总体加入量的控制、加料顺序是在聚苯乙烯颗粒水泥夹芯板中掺矿渣微粉新工艺的要点。其主要化学成分为SiO2、Al2O3和CaO,这些组分均具有很高的活性。反应活性分为固有活性和诱增活性,将其作为掺和料掺入水泥中可以达到掺杂单一矿物外加剂所不能及的增强效果。活性组分即可与水泥中C3S和C2S水化产生的Ca(OH)2反应,进一步生成水化硅酸钙产物,填充于复合硅钙墙板空隙中,大幅度提高其致密度,同时,将强度较低的Ca(OH)2晶体转化为强度较高的水化硅酸钙凝胶,从而改善复合硅钙墙板的一系列性能。

复杂原料体系中的气孔生成新工艺。轻质复合硅钙墙板是在两块硅酸钙面板之间填充以EPS颗粒为主(体积比最大)的混合物。EPS颗粒之间的CaO-Al2O3-SiO2的密实度与整个填充料(夹芯料)的结构强度有很大的相关性,在此CaO-Al2O3-SiO2系基质中引入气孔。气孔率高了,结构强度达不到要求。气孔率低了,对最终制品的面密度的影响不明显。气孔的引入方式也很重要,在基质初凝时,就要形成稳定气孔,如基质初凝后,气孔继续膨胀或萎缩,将二次破坏基质结构。经过研究,最终确定了液体发泡剂的物理发泡方式和基质中15%左右的气孔率。

粉煤灰、水渣、矿渣微粉有不同的活性,且有不同的容重,在加入搅拌设备时有不同的流体特性。EPS颗粒与以上物料充分均匀混合,更增加了难度,在反复研究各种物料进入搅拌设备时的初始运动特征、物料相互作用机理、有水作用下的流体特性、形成均匀稳定浆体所需的流体形态,结合装备制造的成熟技术,最终研究成功了适用于容重、活性、粉体极端各向异性的专用强制搅拌设备。