堆取料机主梁的强度和疲劳寿命计算

宋 静 宋 会 王秀红 陶 瑛

中材建设有限公司(100076)

0 前言

悬臂式刮板堆取料机主梁是用来支撑堆取料机料耙系统和刮板系统的重要钢结构,其结构的强度和刚性决定着堆取料工作的可靠性和安全性[1]。传统堆取料机主梁的设计计算主要根据经验公式,计算耗时较长,计算精度较低。用试验方法进行的强度和寿命计算存在成本大、设备要求高的问题。有限元法可以方便地进行设计优化,降低开发成本,是目前工业设计中广泛采用的设计方法。

1 模型

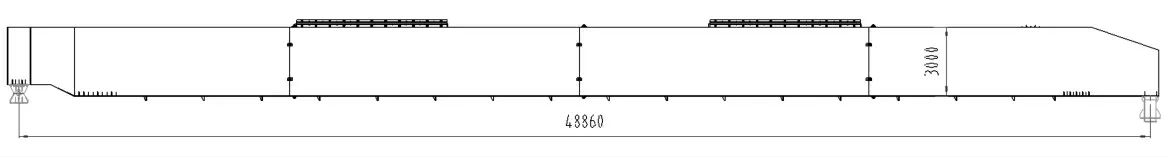

如图1所示,该堆取料机主梁跨度为48.86m,高度为3m,宽度为2.5m,两侧大部分壁厚为12 mm,局部壁厚为16mm。主梁材料为Q345B。

图1 主梁几何结构图

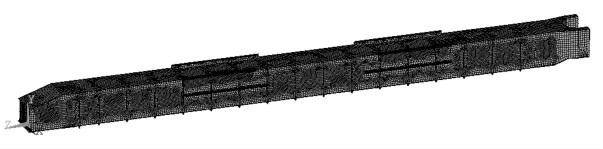

主梁是用钢板焊接而成的薄壁壳体,其厚度远小于板面长宽的尺寸,属于有限元的薄板问题。建立有限元模型时,薄板问题通常采用壳单元[2]。实际结构是非常复杂的,完全按照结构的实际情况进行力学分析是不可能的,也是不必要的。因此,对结构进行力学分析计算之前,必须加以合理简化,即抓住主要矛盾,略去次要因素,把复杂的实际结构抽象化为一个简单的理想模型,即力学模型。根据主梁的几何结构,忽略内部爬梯等次要结构,采用壳单元建模,有限元模型如图2所示。

图2 主梁有限元模型

2 边界条件

2.1 约束及载荷

位移边界条件:主梁两端铰接约束,故两端法兰处约束平动自由度,放开转动自由度。

载荷:自重载荷、工作载荷、附加载荷(该悬臂式刮板堆取料机室内工作,可不予考虑)。

2.2 材料特性(见表1)

3 主梁强度校核

3.1 静力强度结果分析

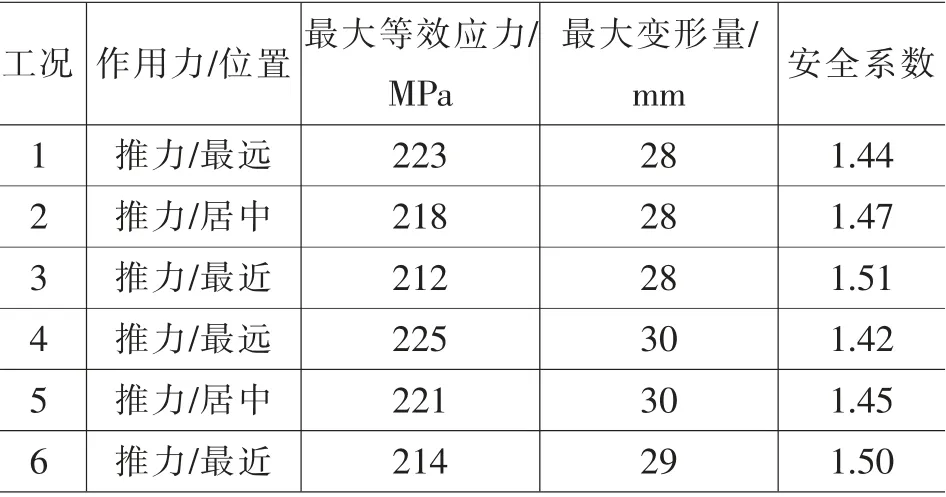

料耙小车在液压缸推力或拉力作用下在主梁钢轨上往复运动,根据推力方向及小车距液压缸距离分为6种工况并分别计算,工况情况及计算结果见表2。

表2 工况及计算结果列表

通过加载载荷,同时主梁两端法兰处已被约束,主梁会产生变形,利用有限元软件求解,可得到模型每个节点的应力和应变,其值可通过不同颜色在实体模型上呈现[3]。

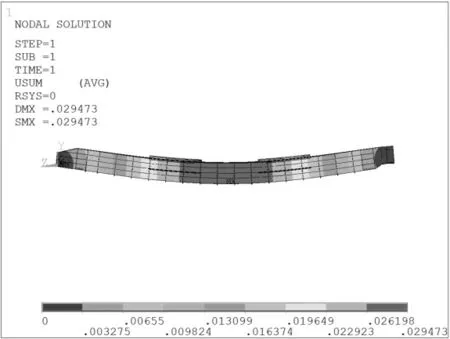

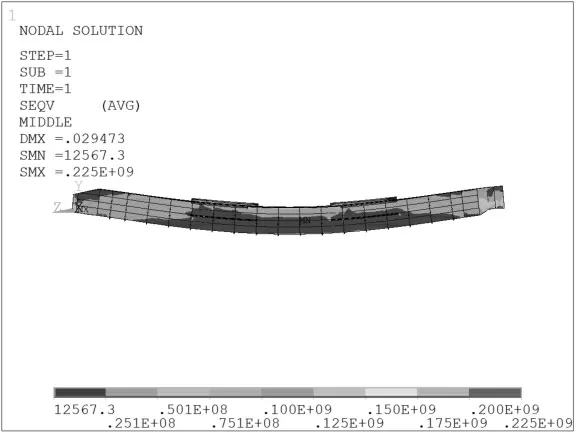

由表2可知,工况4条件下主梁所受等效应力最大,图3和图4均为工况4条件下的静力分析综合变形云图及等效应力云图。从图3可知,由于主梁两端约束中间悬空,在自重和工作载荷下,主梁中间挠度最大;主梁变形及约束的存在,使得主梁行走轨道端两侧壁板与固定法兰相接处受力较大,如图4所示。

图3 静力分析综合变形云图

图4 静力分析等效应力云图

3.2 应力强度评定

依据相关设计规范,载荷强度安全系数选取为1.33,挠度f≤S/700。文章研究的取料梁跨度为48.86m,所以其挠度应满足f≤70mm。从表2可得,6种工况下安全系数均大于1.33,其挠度均小于许用挠度值70mm。因此,该堆取料机主梁强度和刚度均满足要求。

4 主梁疲劳寿命的计算

4.1 设计条件

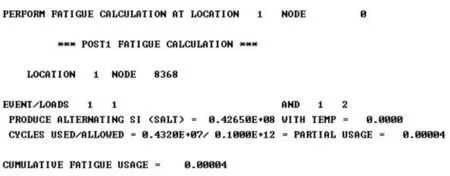

由静力分析可知,工况4条件下主梁行走轨道端两侧壁板与固定法兰相接处等效应力最大,该处节点为8368。该节点的应力将被储存起来,用于疲劳分析。根据使用要求,堆取料机主梁设计使用年限20年,该危险节点重复循环总次数为4.32×106次。

4.2 疲劳计算结果

图5 疲劳计算结果

通过疲劳计算,得到主梁累积疲劳系数0.00 004远远小于1.0,满足疲劳寿命要求。

5 结语

文章通过对堆取料机主梁的有限元分析,得出了主梁各种工况下的最大变形和最大等效应力,明确了整体的应力和变形分布,确定了主梁的强度和刚度的安全性。疲劳计算结果表明,该主梁的疲劳寿命满足使用要求。