陡坡果园便携索轨结合运输系统分析与设计*

吴传宇

(福建农林大学,福州市,350002)

0 引言

我国是世界最大的水果生产国和消费国。我国水果产业是具备较强国际竞争力优势的农业产业[1-2]。特别是南方地区山多地少,而山地果园排水好、光照足、通风好,宜果树生长,因此水果多种植于丘陵山地地区。多数山地果园都没有较完善的果园上游(果园内部)运输网络,农资上山、水果采摘后运输下山等运输成为生产中的重大难题,多数地区仍采用背篓或肩挑的方式进行物品的运输,不仅劳动强度大、效率低,果品也容易损伤,极大地阻碍了水果产业生产效益的提高[3]。我国在山地果园运输方面起步较晚,目前尚未开发出较成熟果园运输机械,国内用于山地果园的运输机械主要有三轮摩托车和拖拉机等,这些运输工具需要在比较规范的农机道上作业,不适合山地果园上游运输的需要[4-10]。因此,果园特别是陡坡果园上游运输机械化问题急需解决。

1 陡坡果园上游运输特点

1.1 地形及工作特点

地形坡度大,行走困难。园区坡度大(坡度大于20°,小于40°。大于40°坡地不建议种植经济作物)[11],没有挖建规范的农机道。普通运输机械无法在这种地面行走,多数靠人工运输。尤其当坡度大于20°,行走路线崎岖,运输100 kg物料时,人工负重行走相当困难。

同时由于果园作业时间短而集中,以福建平和蜜柚为例,一年果园高强度运输(采摘、施肥运输)时间小于10 d,一般强度运输(一般中耕等作业)时间10~20 d。果园上游大量修建农机道使用效益低,且会造成严重的水土流失,不宜采用。现有的单轨车等固定运输系统由于使用效率较低也难以大面积推广。因此,开发成本低,使用效率高、便携式的运输系统就显得尤为重要。

便携式运输系统应满足以下要求:(1)不需开挖农机道,安装转移方便;(2)运输系统建设成本低;(3)运输系统使用效益高;(4)满足大坡度山地果园使用。

1.2 运输系统解决方案及动力学分析

1.2.1 运输系统方案分析选择

设运输物流为编织袋包装,载物车额定运载量100 kg。采用编织袋标准,50 kg的65 cm×110 cm(GB/T 8946—1998),如图1所示,可运输2袋50 kg编织袋装载物料。载物车的长款分别为长130 cm,宽110 cm。

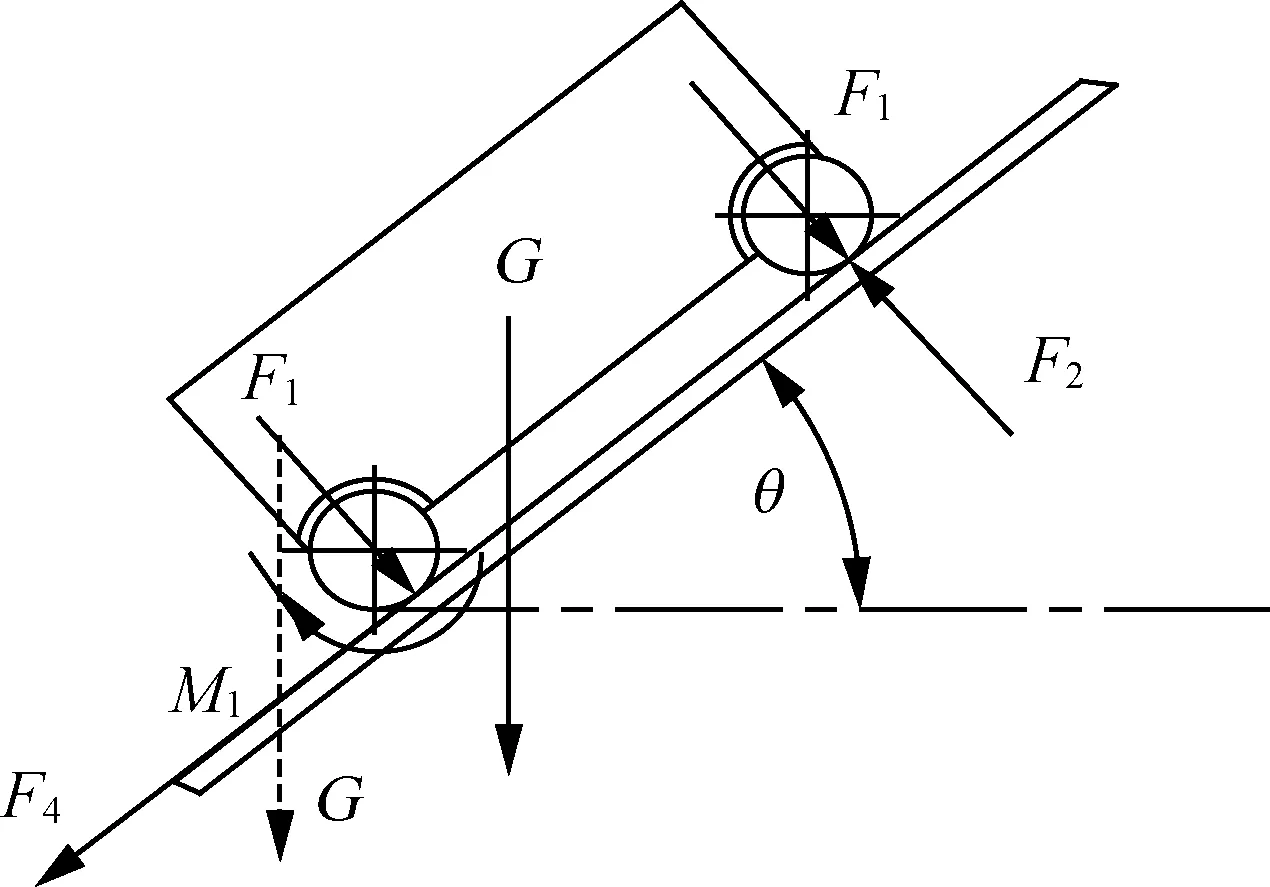

目前大坡度果园园区载物车可分自驱动型(如单轨车)和牵引动力型(采用绞盘机牵引的载物车)[12-15]。设坡度40°,如图2为采用自驱动运载车时的受力示意图, 前轮对地面的压力F1减小。遇障碍颠簸时产生的向上的F2,计算载物车速度5 m/s,负载100 kg(1 000 N)时,F2在轨道上碰到高度3 mm障碍物时经计算为750 N。此时

M1=G×cosθ×0.5L+F1×L-F2×L

cos40°×1-750×1

=-6.8 Ν·m

式中:M1——后轮所受扭矩;

θ——坡度;

F1——前后车轮对地面的正压力;

F2——颠簸产生的压力;

L——两轮之间的距离,1 m。

图1 载物车基本尺寸Fig. 1 Basic dimensions of the trolley

图2 自驱动载物车受力示意图Fig. 2 Schematic diagram of the self-driving trolley

M1等于负数,特别是物料中心往下移动M1将更小,上轮更容易脱离地面载物车将逆时针反转,倾覆。故自驱动力运载小车要设计高强度的防倾覆机构,配上安全卡扣与导轨牢固连接,克服载物车产生逆时针转矩,保证车辆的安全。因此导轨要克服载物车安全卡扣作用的法向拉力,导轨就得安装、建设牢固可靠。

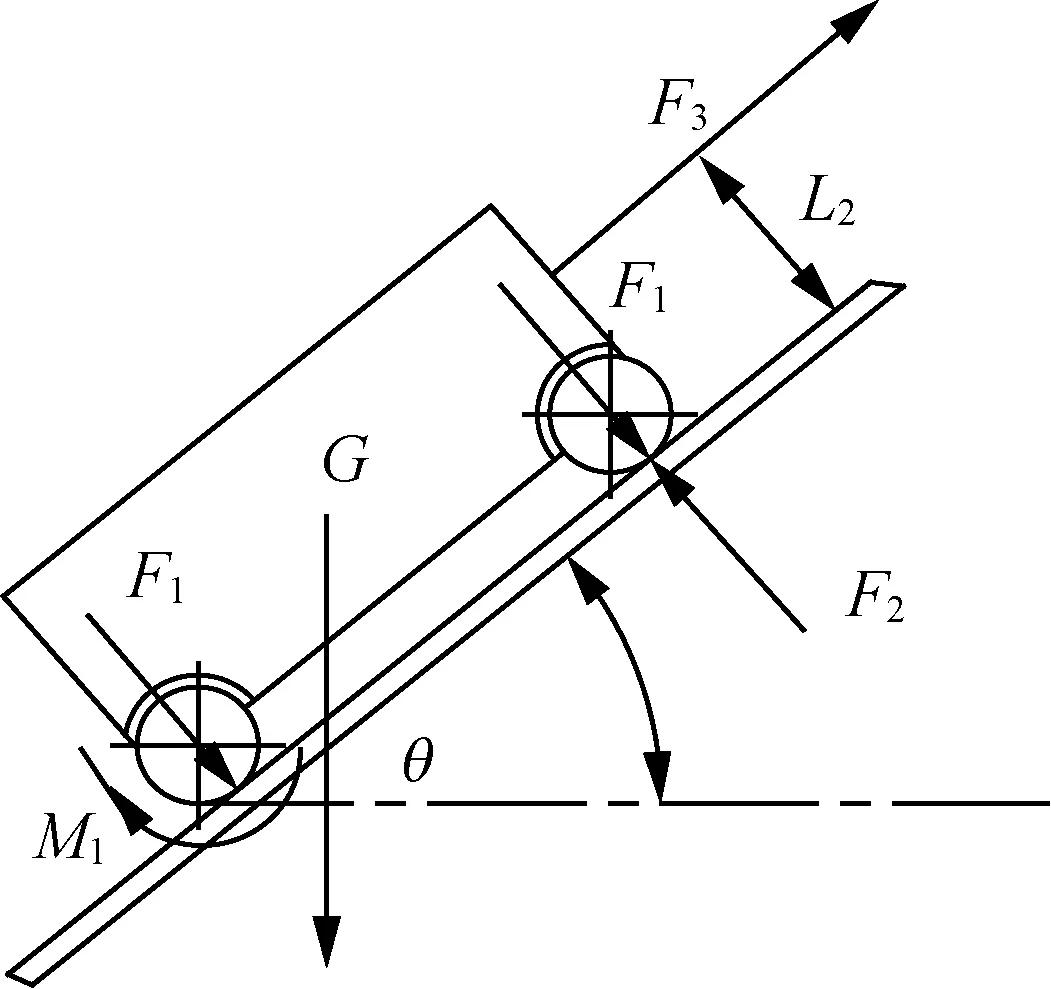

而采用牵引动力可以克服负载部分重力G,改善了载物车的受力分布,如图3所示,驱动力F3由驱动轮提供转为牵引绳提供,这种受力状况,即使仍产生前面所计算颠簸产生的F2。此时

M1=G×cos40°×0.5L+F1×L-F2×L+F3×L2

1-750×1+640×0.1

=57.2 Ν·m

式中:F3——牵引力,上坡运行最小牵引力640 N;

L2——为牵引着力点与轨道的距离0.1 m。

M1大于0不易产生倾覆。因此大坡度果园采用牵引型运输小车更优。

图3 牵引式载物车受力示意图Fig. 3 Schematic diagram of the tracked trolley

1.2.2 轨道抓地力分析

计算轨道放在40°地面时的最大抓地力。如果采用自驱动小车,车辆前进靠车轮与导轨的摩擦驱动,最差工作环境为逆坡运行,这时导轨所受的纵向推力如图2所示的F4大于等于驱动轮克服物料重力沿导轨方向的分力。

F4≥G·sin40°

如果100 kg重力的话F4大于等于640 N,此时亦要求轨道必须牢固,如单轨车要修建带有牢固桩脚的固定导轨。

牵引式载物车载物时,驱动力由牵引绳提供,载物车轮子为被动轮,与轨道的接触是纯滚动,这时导轨所受的纵向摩擦力可以忽略。轨道所受的纵向推力主要是导轨重量及外部压力沿导轨纵向的分力。外部压力垂直于导轨,沿着导轨方向分力为0,且垂直于导轨的正压力还会增加导轨与土壤的摩擦力,故导轨最易滑移的情况是导轨没有负载的的情况。此时,轨道自重沿轨道方向的分力为8.7 N,与自驱动小车的推力 640 N 相比可以忽略不计。

同时载物车动力采用绞盘机牵引,动力置于载物车外,固定于果园有利位置。外置固定动力有利于减小载物车自重,同时避免了崎岖运行路径造成的颠簸对动力机运行的影响,运行平稳。所以大坡度下果园运输系统采用牵引动力车辆比较合适。

2 简易轨道运输系统设计与应用试验

果园运输轨道(道路)设计是整个运输系统的关键一环,它直接关系运输系统的成本、使用效率,决定整个运输系统的适用性。通过上节分析,大坡度果园宜采用牵引式载物车结合适当的轨道。为降低成本,提高使用效率,设计简易、便携、可移动轨道较优。

2.1 便携式轨道设计

设计便携式轨道,如图4所示,导轨截面为倒U字型,导轨下方为锯齿形抓地齿,两端头三面分别为相对应的凹凸形摩擦接头,斜角小于摩擦角。

图4 导轨抓地力试验Fig. 4 Experiment on the traction force ofguide rails

导轨抓地力分析。导轨的抓地力等于抓地齿插入土中,土壤对齿所产生的剪切阻力。每个齿所受到的最大剪切阻力由参考文献[16]图1中剪切力最小的无草土壤试验数据推导出剪切力

式中:y——剪切强度,kPa;

x——法向压强,kPa;

s——入土齿总截面积,cm2。

每条轨道共有228个齿,计算一条轨道的抓地力记录于表1,仅导轨自重作用下抓地力为198 N,(轨道自重13.6 N,坡度40°下沿轨道方向的分力为8.7 N,沿导轨法向为10.4 N),即使在地形不平,只有10%齿入土的情况下,抓地力也达到19.8 N>8.7 N,因此在无载荷时轨道不会滑移。所以这种多齿导轨直接放置在果园地面上就可达到使用要求。

为验证便携式导轨的抓地力,取林草结合的地块做试验,地块土质为沙壤土,如图4所示,在导轨上施加不同的重物(正压力),在导轨1端串联拉力计,用手摇绞盘机施加拉力,每组正压力下做5组拉力试验,取平均值记录于表1。

从表1中可以看出,仅靠导轨自身重力,导轨并可产生20 N的纵向抓地力,且随着正压力的增加产生的抓地力直线上升。由于导轨放置于地面时,因施加正压力不同,入土齿数和入土深度都不同,根据测量把实际入土齿截面积和记录于表1。从表1中可以看出不管是计算还是试验结果,都证明便携式导轨完全可以满足牵引式载物车的运行。

导轨分段设计,每段重仅13.6 N,易于搬运。安装导轨时只需简单清理导轨路面,将导轨抓地齿面朝下直接放置于地面上即可。三面凹凸连接设计,两根导轨只需简单对接,并可以保证U型导轨三面对齐,同时凹凸槽角8°,小于材料摩擦角,连接好后,根据试验导轨自锁摩擦力大于20 N,可保证纵向连接牢固。拆导轨时只需沿纵向拉开导轨,从地面拾起并可,操作简便易行。

表1 抓地力计算、试验值Tab. 1 Calculation and test value of the traction

2.2 载物车设计

由于为保证导轨施工简易,地面只经简单平整,平整度3 cm/m2以下并可,在此情况下运行过程整体式载物车有1个轮子悬空,此时载物车前进方向总共有4个外力,3个轮子产生的摩擦力,1个牵引力,合力偏离轨道方向,载物车趋向脱轨。为保证载物车4个轮子同时着地,设计载物车如图5所示。将载物车分成前后两部分,中间采用轴套连接,保留沿前进方向轴线的旋转自由度。此时,运载车分成两个受力系统,在任何情况下4个轮子都有向下的压力不会悬空。

图5 载物车Fig. 5 Structure of the trolley

2.3 应用试验

样机试制完成后在福建平和五寨村柚子园进行运行试验(坡度17°~27.4°),如图6所示,30 m轨道2人30 min铺设,试验完2人18 min收完。4袋柚子重125 kg,绞盘机功率1.4 kW,运行速度32~42 m/min,分别做了逆坡和顺坡运载试验,4个行走轮始终着地,无出轨现象,运行过程平稳。如采用单轨车轨道铺设需3 900元,且不可移动。采用便携式轨道成本900元,且一处用完可转移至其他地块继续使用,使用成本更低。

3 结论

通过力学分析与试验验证,便携轨道结构简单,制作成本低。轨道铺设条件简单,不需平整路基,更不需要硬化路面及加固型轨道,拆卸转移方便,2人1 d可以铺设或拆卸200~400 m的轨道。与现有的单轨车及果园索道的运行路径装置安装要求高,成本高,且安装完后并成为永久性设施只能应用于固定的地块相比,便携索轨结合运输系统可在不同地块快速转移,克服了固定路径运输系统使用率低的不足。与多功能作业车比较,不需建设规范的农机道,可根据需要在果园上游内部安装,亦可适应陡坡运输,从而根本解决了果园上游运输问题。运载车可以承载150 kg,基本满足农业物料运输需要,特别适合季节性强的农业生产运输需要。经试验动力系统存在两点不足仍需改进,(1) 由于采购的绞盘机速度偏慢,影响运输系统的效率,将来应该设计专用的绞盘机提高回空速度,以匹配果园运输需要。(2) 运输系统运行需两个人操作,一人操作绞盘机,一人装卸物料,应开发遥控系统控制绞盘机,从而节约操作人力。