火电厂脱硫罗茨风机振动大的诊断及处理办法

董吉柱

(深能合和电力〈河源〉有限公司,广东 河源 517000)

罗茨风机是火电厂脱硫系统重要的旋转设备,在运行过程中非常容易受到各种各样因素的影响,进而出现振动大等情况,严重时可能危及安全生产,对火电厂造成严重的经济损失。因此,对罗茨风机振动大的原因进行准确的分析与诊断显得尤为重要。

1 基本情况

广东某2×600 MW火电厂脱硫用RBS175、直联传动式罗茨风机,流量8 739 Nm3/h,风压90 kPa,电机型号YKK450-6,电压6 kV,功率355 kW,转速980 r/min。

2019年8月4日,该厂脱硫用罗茨风机齿轮侧水平振动达100 μm,电机非驱动端振动达30~90 μm不稳定波动,电机更换轴承,后单转电机水平振动约20 μm。厂家对该罗茨风机采集各振动参数,更换美孚VG 220润滑油,测量转子各间隙合格,紧固出、入口处所有连接螺栓和基础地脚螺栓。再次进行联轴器中心校验时,发现带负荷运行状态下各测点振动幅值仍偏大(见表1)。

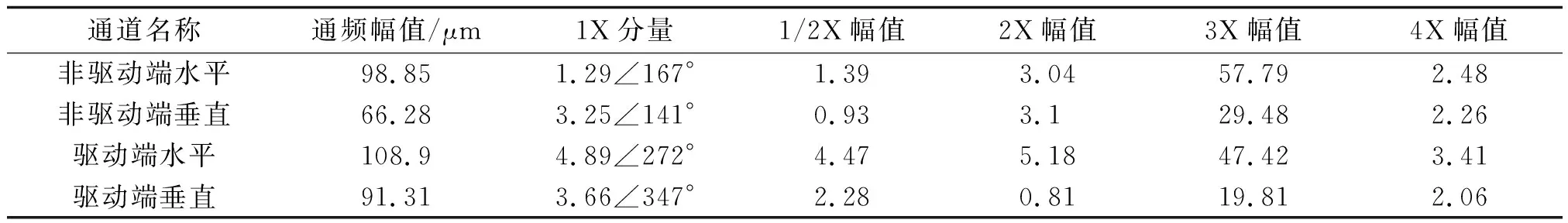

表1 风机检修前振动数据实测值 μm

2 现场振动测试及诊断

对罗茨风机开展现场振动测试,在风机两侧的水平和垂直方向分别布置振动传感器,如图1所示,对风机在空载和带载状态下分别进行振动测试。

图1 风机及传感器布置图

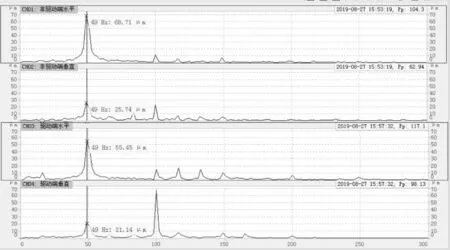

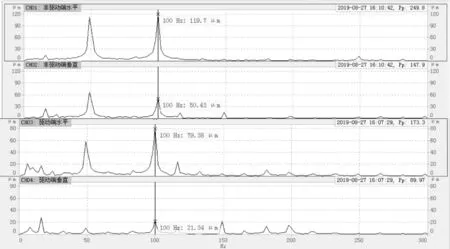

设备在空载和带载状态下的振动数据如表2、表3所示,频谱如图2、图3所示。在空载状态下,风机各测点振动幅值都在可接受范围内,测试过程振动幅值基本保持稳定,主振频率以3倍频为主。而在带载状态下,各测点振动幅值大幅增加,主振频率以3倍频和6倍频为主,其中3倍频的振动分量有所增长,而6倍频则显著提高,即风机带载后振动的增长主要来自6倍频的振动分量[1]。

表2 空载状态下设备振动列表

表3 带载状态下设备振动列表

图2 空载状态下各测点振动频谱图

图3 带载状态下各测点振动频谱图

罗茨风机的叶轮端面和风机前后端盖之间,以及风机叶轮之间始终保持微小的间隙,在同步齿轮的带动下,风从风机进风口沿壳体内壁输送到排出的一侧,引起吸气-排气呈间歇性和周期性变化,流道内气体呈脉动状态。三叶罗茨风机的一个旋转周期有六次吸排气过程,进排气腔产生6次流体容积变化,形成6倍频振动。一个旋转周期内流量变化的差异越大,脉动现象越剧烈,对应形成的振动幅值越大,振动信号中的3倍频来自转轮上的3个叶片与流体的相互作用[2]。

通过对罗茨风机进行振动测试发现,振动超标的主要原因是设备带载运行过程发生流体容积、压力脉动故障。该故障是由于两根并联转子在风机内的空间位置不合理,造成一个周期内的容积变化存在较大差异而产生的。而在罗茨风机静止状态下,现场测量得到的转子各间隙数据(见表4)均在允许偏差范围内,因此初步判断该罗茨风机轴承可能存在轻微磨损,致使风机在运行中振动大。

表4 风机检修前转子间隙现场实测数据 mm

3 处理过程

对该罗茨风机解体,发现其油箱内侧附着大量油泥、污垢,润滑油发黑变质且出现高温碳化发黑现象,并存在过多杂质。轴承表面、活塞环套等位置附着大量油泥碳化物。初步分析是润滑油更换周期过长,油质变差,轴承得不到良好的润滑,导致轴承出现温度过高,以及和轴黏结的情况。

风机从动转子齿端轴承和轴黏结,无法正常拆解,用气割对轴承进行了切割, 轴承位出现磨损,轴径减小了0.01 mm,风机从动转子联端轴承位跑圈,轴承位磨损,轴径减小了0.12 mm,以上磨损位置均需要加工修复处理[3]。

为保证风机修复质量和安装后运行的稳定性,风机需要做转子跳动及动平衡检测。主动轴联轴器位跳动实测值为0.05 mm,轴伸密封位跳动实测值为0.02 mm,齿轮位跳动实测值为0.03 mm,从动轴齿轮位跳动实测值为0.02 mm,各配合部位跳动值及动平衡结果满足使用要求。

齿轮、转子(叶轮)、机壳经除锈、清洗、抛光处理后可继续使用,可不做更换。但由于长期运行或已经存在的一定程度的磨损及损伤,无法完全修复,风机在检修完成后,现场运行过程中温升、振动、噪声等参数值会有所增加,但均在可接受范围内,不影响风机正常、安全使用。

风机在检修、回装后,应及时对机壳出入口法兰面进行封堵,防止异物进入转子腔室,进而导致转子磨损甚至在运行中受到损伤。

风机现场安装、找正前,须确保电机旋转方向与风机旋转方向一致,禁止风机反向旋转,以免造成不必要的损失。

风机现场安装、找正完成后,须手动盘车检查,再次确认风机机壳内无杂物落入,主轴能灵活转动,无卡滞点,无异音。

4 处理结果

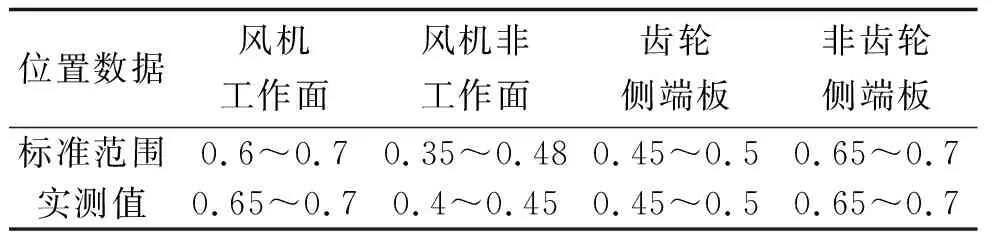

风机检修结束后间隙状况(见表5)均在标准范围内,因轴承游隙存在,测量间隙值会受风机水平度及人为因素的影响,应多点测量,综合判断。

表5 风机检修后转子间隙现场实测数据 mm

风机检修结束后,在空载状态下原监测点实测各项振动数据(如表6),均在合格范围内。

表6 风机修后空载振动数据实测值 μm

风机检修结束后在负载状态下原监测点实测各项振动数据(见表7)均在合格范围内。

表7 风机检修后负载振动数据实测值 μm

5 运维注意事项

对风机现场加注润滑油时,油位要求是风机静止状态时的油位,加注油位在油镜的 1/2~2/3即可,多加油或少加油均会对风机运行状态造成影响。风机正常运行时,由于风机采用的是飞溅润滑,会出现油箱两侧油镜里的油位波动或高低不一样,属正常情况。定期观察油位,应以风机停车、静止状态下油镜里显示的油位为准。

风机维修后,初次运行应空载运行2~4 h后,方可逐步加载运行,累计运行2周以后,彻底排掉旧的润滑油,并用新的润滑油手动盘车对油箱进行冲洗,再加注新的正确型号的润滑油。后期的润滑油更换周期可参考风机现场运行工况和润滑油变色、变质情况[4]。

风机前后端板底部各设计有一透气螺纹孔,透气孔下方的底座面板上偶尔会附着有油箱里排出的高压油气,属正常情况。

定期检查、清理或更换新的进口滤芯棉,滤芯棉堵塞严重,会增加风机的负荷,导致温度、振动出现异常。

风机运行过程中,须做好日常巡检记录,记录风机主要部位的温升、振动,出口压力、运行电流等数据,以便后期出现运行异常时对比判断。

现场风机运行的其他日常维护事项可参照罗茨风机使用、维护说明进行。

6 结语

现代化生产日益向着大规模及自动化程度发展,振动分析与诊断技术的发展也将会得到更大的提高[5]。目前除频谱仪能对机械设备振动进行分析外,国内关于罗茨风机振动大的分析与诊断技术还有很大的进步空间。罗茨风机具备了诸多的优点,在工业生产中广泛应用,本文针对罗茨风机振动大的问题进行了详细诊断,通过解体检修验证诊断结论,并提出了详细的运维要求,以保证设备安全、稳定、长周期的运行。