关于人造石板材荷载变形自动检测系统的研究*

陈大霖

(福建省产品质量检验研究院 福州 350002)

人造石板材是以亚克力或树脂、天然花岗岩或大理石碎(粉)料、天然石英石(砂、粉)等为主要材料,部分以氢氧化铝为填料,高分子聚合物、硅酸盐水泥、两者混合物为粘合材料,加入有色颜料及其他辅助剂,经搅拌混合、凝结固化等工序复合而成的人造板材。人造石板材主要包括实体面材、人造石英石和人造石岗石等。与天然石材相比,人造石板材不仅具有天然石材的纹理图案,还具有色彩艳丽、色差小、不褪色、韧性好、吸水率低、耐侵蚀风化、结构致密、坚固耐用、放射性低等优点,已广泛用于家具台面、装饰装修板材以及制作成其他用途(如门窗套、工艺品、扶手等),并且随着生产技术日趋成熟,将逐步替代天然石材、高档陶瓷、木材、金属类装饰材料,成为现代建筑中广泛推广的装饰装修材料。近年来,人造石行业迅速发展,不少人造石板材商家为了在价格上取得优势,往往偷工减料不顾质量,造成产品质量参差不齐,导致在使用过程中出现断裂变形现象,特别是用于橱柜台面的人造石板材,经常出现面板变形、开裂或断裂现象。

1 标准方法研究

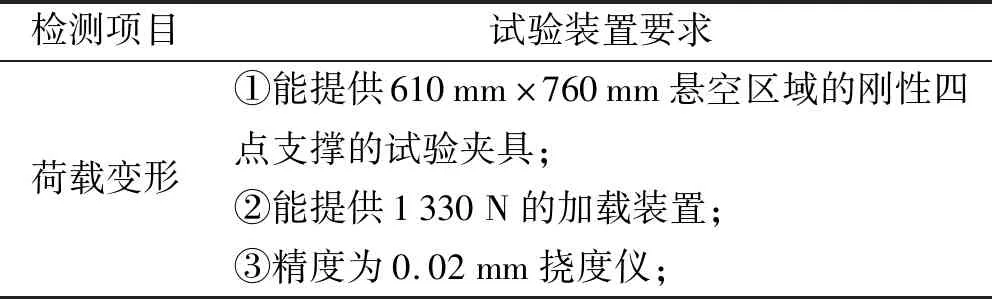

为了加强人造石行业相关产品的质量控制和规范企业产品生产行为,更好地保障消费者权益,我国于2013年9月1日颁布实施行业标准JC/T 908-2013《人造石》。该标准对检验人造石板材抗变形的一项关键指标:荷载变形的试验方法进行了明确规定。根据JC/T 908-2013《人造石》标准中“附录B 荷载变形试验方法”规定试验方法如下,试验装置要求见表1。

表1 试验装置要求

(1)试验方法原理是通过施加荷载,测量板材抗荷载变形的力学特性。(2)测试仪器:①试验夹具:能提供610 mm×760 mm悬空区域的刚性四点支撑;②加载装置;③挠度仪:精度0.02 mm;④试样规格:660 mm×810 mm×厚度,数量:2块。(3)试验步骤:①将试样卡紧在试验夹具上;②通过直径200 mm荷载分配盘加载,用厚13 mm泡沫橡胶或其它合适柔软材料衬垫在荷载分配盘与试样之间。首先加上预荷载1 330 N并保持2.5 min,此时允许试验夹具框的初始移动和固定;③除去预荷载(12.5±2.5) min后,用挠度仪测量板中部的初始挠度值l0,重新施加1 330 N荷载1.5 min~2.0 min;④卸载10 min后,再次用挠度仪测量板中部的挠度值l1,测量精确至0.02 mm,Δl=l1-l0即为残余挠度值;⑤记录试验结果。

2 荷载变形检测系统现状与研究方向

目前,国内开展人造石板材的检测机构较少,他们所使用的荷载变形检测设备,一般都通过较为简易的检测工具如百分表、钢卷尺、配重砝码、秒表等,检测设施较为简易,全为人工手动操作,自动化程度低,这不仅检测效率低、试验人员劳动强度大,而且检测精度不高、可靠性差等缺点。因此,研究出自动化程度高、检测精度准确的人造石板材荷载变形自动检测试验装置系统,不仅能够提高检测效率,减轻试验人员的劳动强度,而且检测精度高,能帮助企业提供较为科学、准确地检验人造石板材荷载变形性能。该系统以JC/T908-2013《人造石》标准中“附录B 荷载变形试验方法”规定试验方法要求为依据,研制出符合上述试验方法要求的试验装置系统。该装置系统应具有自动夹紧试件、自动加载或卸载加载力、自动测量人造石板材变形量和自动计算试验数据的功能,控制精度准确、自动化程度高,能减轻试验人员劳动强度,提高检测效率。

(1)自动检测系统工作原理。试验开始前,将试件从试件提升篮筐的入口处推入,待试件推入最底端且放稳之后,触摸屏上点击试验开始按钮。这时,提升气缸伸出,试件落在支撑点上,提升气缸继续伸出,直至压紧试件。之后进行预加载,荷载气缸伸出,至加载垫压到试件中心,压力传感器开始读数,当压力达到1 330 N的时候,比例调压阀保持压力,2.5 min后静置12.5 min,这时自动读取挠度计的数值L0。重新施加1 330 N的荷载1.5 min~2.0 min,卸载10 min后,再次自动读取挠度计的数值L1,测量精确到0.01 mm。实验结束后,试件随试件筐复位,PLC自动计算残余挠度值。

(2)自动检测系统组成部分。该人造石荷载变形试验装置系统,主要由控制系统、工作台面框架系统、试件压紧提升系统和变形检测系统4个系统部分组成。①控制系统。控制系统由系统软件和控制硬件两个部分组成。系统软件采用昆仑通态软件为开发平台,主要完成数据采集、参数设置、数据通讯与处理记录、手动与自动控制,提供良好人机界面,便于操作和观察等功能。控制硬件主要由触摸屏、PLC模块、压力传感器、电源及相应的执行机构等组成。此控制系统能保证装置能实时显示工作台压力大小,控制工作台精度为±5‰。触摸屏上可手动加载或手动卸载,完成试件的装卸。系统采用压力传感器将检测到的实际压力大小,并进行电信号转换,与设定值进行对比,通过电信号反馈到电气比例阀,调节气动系统压力,使气缸输出压力与与设定压力相同,从而实现对压力值大小的控制,因此压力数据精度至关重要。利用PLC实现压力的智能控制,能自动完成数据采集、处理、缓冲、转换、并进行压力实施控制,包括各参数数值的修正,并把数据传输给触摸屏,进行动态数据显示,同时也可以通过触摸屏设定参数等。②工作台面框架系统。工作台面框架系统主要由铝合金型材框架、开拉门、封板、底板等组成,承载着其他系统和零部件。框架分三层,由两块底板、封板等隔离出三个空间,一层、三层为密闭空间,后侧带有开拉门,中间层为开放空间,用于实验试件的进送与运出。一层前面板上安装着开关、指示灯、触摸屏,内部安装电气元件及气管。三层内部安装气源件及气源处理件等。③试件压紧提升系统。试件压紧提升系统由气缸、气管、调速阀、试件筐、支撑柱等组成。由四个气缸分别固定在一层与二层之间的铝合金框架上,气缸缸杆穿过试件筐,连接头拧到缸杆的外螺纹上,当气缸伸出时,连接头直接顶住人造石板材,板材放置在四个支撑座上,人造石板材被固定。当气缸回缩的时候,连接头离开人造石板材,随着气缸继续回缩,连接头带动试件筐上升,人造石板材在试件筐的托举下,离开支撑座,当试件筐内平面高于试件筐旁的输送装置上面时,人造石板材试件方可取出。试验件安装时,试件筐内平面高于试件筐旁的输送装置上面时或者气缸完全回缩后,方可进行试件输送安装。这样主要是为了保护试件筐底部的千分表,防止试件安装过程中试件把千分表损坏。④变形检测系统。人造石板材荷载变形实验台主要功能就是人造石板材的变形检测。由高精度的千分表当做检测量具,固定于二层三层之间的底板上,通过RS-232数据线连接触摸屏,在触摸屏中显示变形结果。

综上所述,通过人造石板材荷载变形自动检测系统的研究,能按照JC/T 908-2013《人造石》标准中“附录B 荷载变形试验方法”规定试验方法要求进行试验,各项参数指标能符合标准要求,能实现人造石板材荷载变形自动检测,该装置系统操作简便,检测数据准确、自动化程度高,大大减轻了试验人员的劳动强度,并提高了检测效率,具有较高的经济和社会效益。