二硼化钛陶瓷研究进展及展望*

崔正浩 李宗家 程焕武 刘元坤 李年华

(1 北京航天试验技术研究所 北京 100074)(2 北京理工大学材料学院 北京 100081)

前言

因其具有优异理化特性,二硼化钛(TiB2)及其复合材料用途十分广泛,在航天航空、机械、石油、采矿、冶金、化工、有色金属及电子电工等领域都有应用,在结构材料方面,可用于引擎部件、金属模具、高温坩埚、喷咀、密封元件、金属切削工具等;在功能材料方面,由于TiB2具有良好的导电性,可以作为新的电热材料以及电解电极等产品使用。近年来,随着装甲防护研究的深入,陶瓷复合装甲已经逐渐取代了厚重的均质装甲,成为装甲防护领域研究的重头戏,陶瓷材料也成为复合装甲不可缺少的材料之一[1]。其中,二硼化钛陶瓷有着极佳的杨氏模量和硬度,是制作陶瓷装甲的优选之一[2],但由于原料成本较高、烧结难以完全致密化,其应用受到了一定限制。

1 二硼化钛陶瓷结构特征和性能

1.1 TiB2的结构特征

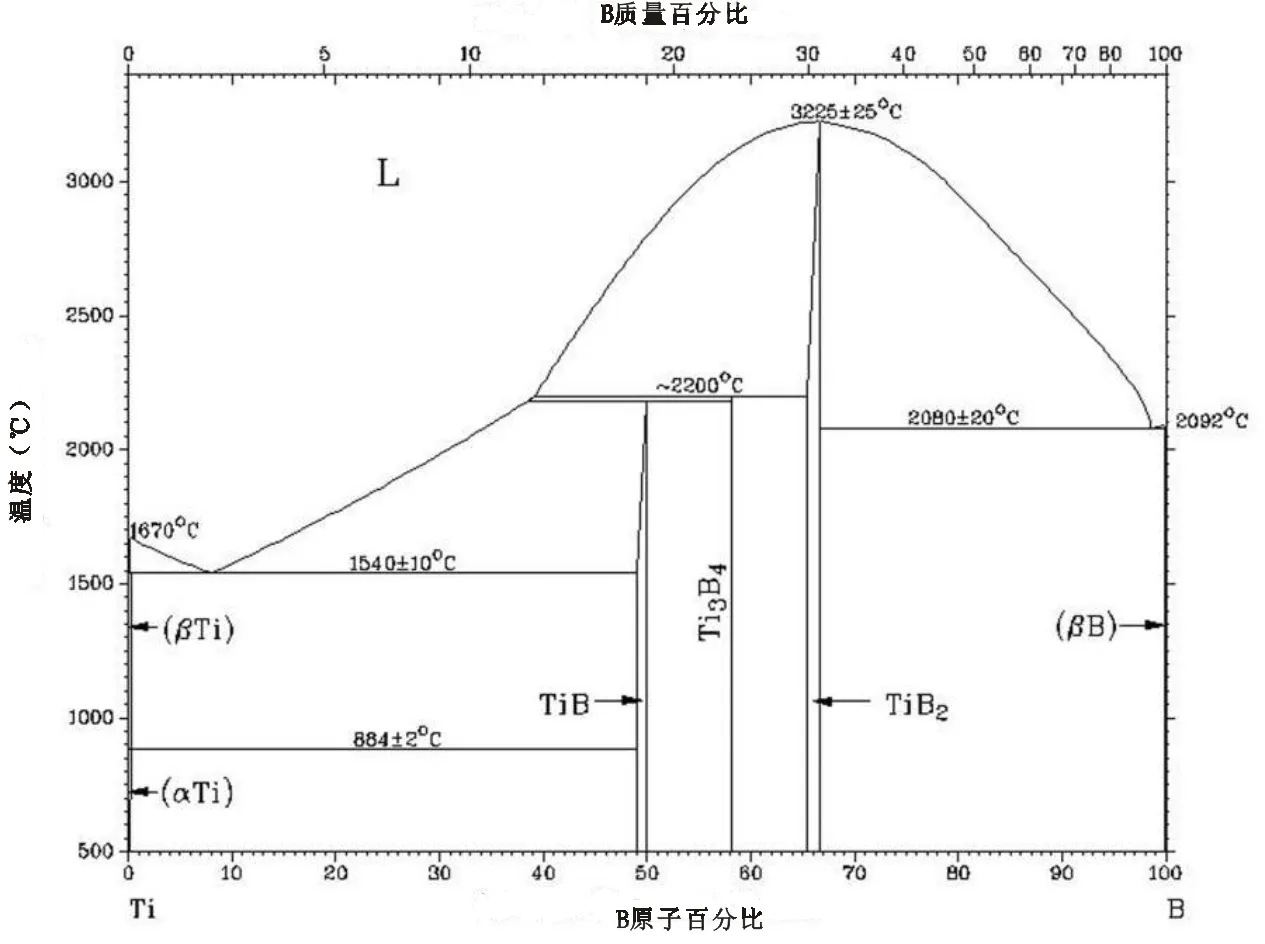

图1是Ti-B二元相图[3]。如图所示,Ti-B体系共有三种Ti-B化合物,即正方晶系的TiB、正方晶系的Ti3B4以及六方晶系TiB2。其中,TiB和Ti3B4分别在2 180 ℃和2 200 ℃时发生分解,而TiB2存在于B含量为28.5%~30%的化学计量范围内,是唯一稳定的钛硼化合物[3]。

TiB2是六方晶系C32型结构的准金属结构化合物,其完整晶体的结构参数为a=b=3.0292 Å,c=3.2284 Å。钛原子位于(0,0,0)格点处,硼原子位于(1/3,2/3,1/2)格点处[4]。

钛原子层以AAA堆积顺序堆积,六配位硼原子位于钛原子三角棱柱的中心(H位),整体形成一个强共价键合的六边形网络结构,整体堆叠顺序是AHAHAH……钛原子和硼原子之间的Ti-B离子键以及B-B共价键决定了TiB2陶瓷的高硬度和高弹性模量。而各向异性的六边形晶体结构则导致二硼化钛晶粒不受控制的生长以及微裂纹的产生,从而导致了二硼化钛陶瓷弯曲强度和断裂韧性较差[5]。

图1 Ti-B二元相图[3]Fig.1 Ti-B binary phase diagram[3]

1.2 TiB2的性能

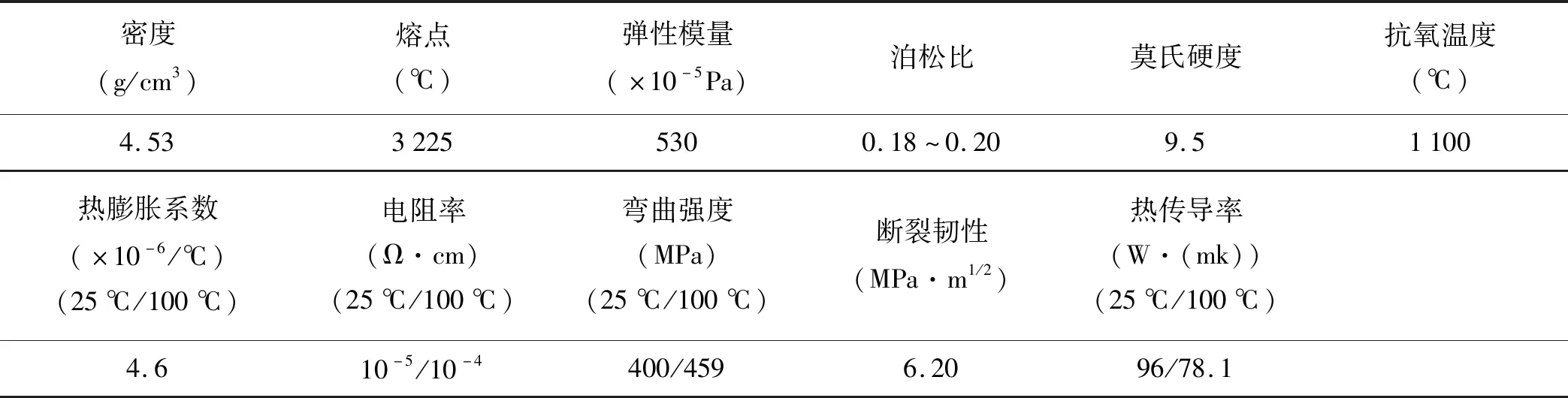

TiB2陶瓷因其具有高熔点、高硬度、高杨氏模量、优异的耐磨性、良好的导电性和相对较低的热膨胀系数等优良性能而受到广泛关注[6-10]。表1为TiB2的各项性能参数[6-13]。

表1 TiB2各项性能参数[6-13]Tab.1 The performance parameters of TiB2[6-13]

二硼化钛陶瓷具有高强度、高硬度、低密度等优良的力学性能,在装甲防护方面有重要应用。但由于二硼化钛具有很强的共价键和极高的熔点,烧结过程缺乏液相或气相传质过程,使得其烧结只能通过颗粒之间的直接接触进行固相间的物质扩散,而仅靠成型的坯体中颗粒间的相互接触,烧结很难致密[14]。为了获得高致密材料,材料工作者尝试了很多方法,主要有两方面,一方面是应用先进的致密化制备方法;另一方面是通过添加第二相和烧结助剂,研究新的复合体系,降低陶瓷烧结温度,提高陶瓷致密度。

2 二硼化钛陶瓷烧结方法研究进展

目前对于制备二硼化钛陶瓷的烧结方法主要有无压烧结、热压烧结、反应烧结、放电等离子体烧结、自蔓延烧结等,这些烧结技术的原理与工艺各有差异,也有各自的优点与不足之处[15]。其中制备大尺寸二硼化钛陶瓷应用最多的还是无压烧结、热压烧结、放电等离子体烧结三种。

2.1 无压烧结

无压烧结(Pressureless sintering,PS)是目前最常用、最简单的烧结方式[16]。其原理是在常压下,将已经具有一定形状的胚体置于特定温度或气氛下,然后经过相应的物理或化学变化使胚体形成致密体。无压烧结所需的设备较为简单,不用使用复杂的方法,仅通过传统工艺对粉末进行处理,便可得到形状复杂的大尺寸陶瓷制品,且烧结成本较低,效率较高,非常易于工业化生产。而无压烧结制备二硼化钛陶瓷需要很高的烧结温度才能使陶瓷致密,但高温会导致二硼化钛晶粒过度生长并导致陶瓷性能下降。

Heidari等[17]使用不同比例的铁和钛作为低熔点烧结助剂,无压烧结制备二硼化钛陶瓷,研究了烧结助剂、烧结温度对陶瓷致密化、微观组织和力学性能的影响。Yue等[18]采用无压烧结法在2 000 ℃下制备了SiC-TiB2复合材料,研究其微观结构和力学性能,试验结果表明,当加入B4C-C质量分数为5%时,SiC-TiB2复合材料综合性能得到优化,其体积密度、硬度、抗弯强度和断裂韧性分别为3.43 g/cm3、18.5 GPa、353 MPa和4.67 MPa·m1/2,过量的B4C-C含量会降低复合材料的力学性能。

Bucevac等[19]把Al2O3和Y2O3作为烧结助剂,研究了SiC-TiB2复合材料的致密化和力学性能,发现Al2O3和Y2O3可以有效降低烧结温度,TiB2可以有效抑制碳化硅晶粒生长以及裂纹扩展,从而增加复相陶瓷强度和断裂韧性。

2.2 热压烧结

热压烧结(Hot-Pressedsintering,HP),是指将干燥粉体置于模具内,边加压边加热,使成型和烧结过程同时完成的烧结方法。热压烧结的烧结进程有以下要点:一是通过对干燥粉料施加外力,压缩气孔,减小粒子间的缝隙,增强粉体致密度;二是在上述的致密化过程始终伴随着粒子的运动,而微观粒子的运动宏观表现即为物质的转移和传输。通过热压烧结制备的陶瓷的相对密度要高于无压烧结制备的试样相对密度。热压烧结制品具有较好的晶体结构,低气孔率和更高的力学性能[20]。

Wang等[21]研究了热压烧结温度和时间对TiB2的力学性能和微观结构的影响。他们认为,在热压烧结二硼化钛陶瓷时,起始阶段随烧结温度的升高和烧结时间的增加,复相陶瓷力学性能提高,1 800 ℃、60 min烧结制备的复相陶瓷性能最佳,其硬度为93 HRA,其抗弯强度和断裂韧性分别为558 MPa和5.7 MPa·m1/2,继续升高烧结温度和延长烧结时间,二硼化钛颗粒迅速增长,导致陶瓷的弯曲强度和断裂韧性下降。

Ohya等[22]热压烧结制备了SiC-TiB2复合材料,发现其粉体内所有的TiC都被转化成了TiB2。罗学涛等[23]以Y2O3-Al2O3作为烧结助剂,热压烧结制备了TiB2陶瓷,研究了烧结温度、烧结时间和晶化处理对TiB2陶瓷的显微结构和力学性能的影响。实验结果表明,随着烧结温度的升高和烧结时间沿长,复相陶瓷抗弯强度和断裂韧性降低,其显微结构的均匀性降低。

2.3 放电等离子烧结

放电等离子体烧结(Spark plasma sintering ,SPS),自1988年日本研制出第一台工业型 SPS 装置,该烧结方法开始在材料研究领域内推广使用。放电等离子烧结原理是将瞬间、断续、高能脉冲电流通入装有粉末的模具上,在粉末颗粒间即可产生等离子放电 ,是一种快速烧结工艺[24]。

Germi等[25]采用放电等离子烧结工艺,在1 900 ℃、40 MPa、7 min条件下,制备了TiB2-SiC陶瓷复合材料,研究了碳化硅增强剂和氮化硅烧结助剂对等离子烧结TiB2基复合材料组织和相演化的影响。结果表明,TiB2粒子(TiO2和B2O3)表面氧化物杂质的去除以及各种难熔次生相(样品中的TiC和B4C以及掺杂Si3N4的复合材料中的BN和TiN)的原位形成对TiB2复相陶瓷的微观结构和相演化具有重要的影响,通过原位形成的SiO2相诱导液相烧结,提高了样品的烧结性能。

3 二硼化钛复相陶瓷研究现状

二硼化钛陶瓷具有强的离子键、共价键和低的扩散率,晶界移动阻力大,较难获得致密的烧结体。采用添加烧结助剂和引入第二相的方法改善二硼化钛的烧结行为和断裂韧性,以获得性能优良、实用的二硼化钛复合材料。近几年国内外对 TiB2复相陶瓷材料的研究十分活跃,研究方法也多种多样,基本分为两类:(1)加入第二硬质陶瓷相形成TiB2复相陶瓷;(2)采用金属或合金作为第二相加入制备二硼化钛金属复相陶瓷。

3.1 TiB2-硬质陶瓷相复相陶瓷

TiB2与其他高硬度高强度陶瓷材料一起组成复相陶瓷向来是TiB2陶瓷研究的热点,常见的第二相陶瓷主要有TiC、SiC、B4C这几种[26]。

3.1.1 TiB2-TiC

近年来,以Ti、B4C或Ti、B4C、C体系为原料,制备TiB2-TiC复相陶瓷已成为二硼化钛研究的热点之一[27-28]。

Wang等[29]使用Ti和B4C粉体无压烧结制备TiB2-TiC复相陶瓷,系统地研究球磨对TiB2/TiC复合材料的相演化、粉末混合物的粒径以及复相陶瓷力学性能和微观结构的影响,结果表明球磨后有利于TiC与TiB2形成共格界面,使TiB2/TiC复合材料具有优异的力学性能,在1 800 ℃、2 h条件下烧结球磨48 h粉体制备了相对密度高于98%,硬度为94.7 HRA,弯曲强度为487 MPa,断裂韧性为5.83 MPa·m1/2的复相陶瓷。

Wang等[30]研究了TiB2-40%TiC复合材料的两步无压烧结工艺。在传统的2 000 ℃加热1 h以达到最终致密化之前,先1 500 ℃的保持4 h,可以有效地增强复合材料的致密化,细化组织,促进TiB2晶粒的各向异性生长。两步烧结制备的TiB2-TiC弯曲强度提高了85%,达到776 MPa,断裂韧性提高了54%,达到7.43 MPa·m1/2。

Wang等[31]以工业级钛粉和B4C粉为原料,球磨制备TiB2/TiC纳米复合粉体。结果表明,研磨时氩气保护气氛可以有效抑制Ti粉的氧化。

3.1.2 TiB2-SiC

Ghafuri等[32]使用火花等离子烧结法制备了相对密度99%以上的TiB2-20% SiC复合材料,研究了烧结温度和保温时间对烧结行为和力学性能的影响,结果表明,在烧结过程中,SiC添加剂与TiB2基体之间没有发生反应,且1 900 ℃烧结的TiB2-SiC复合材料的显微硬度、抗弯强度和断裂韧性均达到最大值,分别为24.9 GPa、374 MPa、4.5 MPa·m1/2,确定了碳化硅颗粒周围的裂纹偏转和裂纹分叉是主要的增韧机理。

Nekahi等[33]将2%的短碳纤维采用放电等离子烧结法,制备了TiB2-SiC基复合材料,研究了碳纤维对材料微观结构、力学性能和热性能的影响,添加短碳纤维的复相陶瓷硬度和弯曲强度分别达到27.1 GPa和445 GPa。

Namini等[34]研究了添加量为0%、15%、20%、25%和30%的碳化硅对1 850 ℃、20 MPa热压烧结TiB2组织特征、相演变和力学性能的影响。结果显示,添加15% SiC时复相陶瓷硬度达到最大20.8 GPa,SiC颗粒的加入能够激活裂纹偏转、裂纹分支和晶粒断裂等增韧机制。碳化硅与颗粒表面的氧化杂质(TiO2和B2O3)发生了反应并将其除去,从而促进致密化。

Farhadi等[35]以不同含量的碳化硅晶须做为陶瓷烧结添加剂,在20 MPa的压力下,采用1 850 ℃的热压工艺制备了TiB2-SiC陶瓷复合材料,研究了制备工艺和碳化硅晶须对材料微观结构、相演化和力学性能的影响。结果表示复相陶瓷硬度增加,烧结性能提高,碳化硅晶须的增韧强化作用使陶瓷断裂韧性提高。

3.1.3 TiB2-B4C

Huang等[36-37]采用不同方法制备了B4C-TiB2复相陶瓷材料,并研究了TiB2含量对B4C-TiB2复相陶瓷材料力学性能的影响。研究表明,TiB2的含量会影响材料的组织结构和机械性能,当TiB2含量为 60%时,复合材料的抗弯强度、硬度和断裂韧性分别为867 MPa、29 GPa和4.5 MPa·m1/2。

唐军等[38]通过热压烧结方式制备B4C-35% TiB2复相陶瓷,材料的断裂韧性从 3.2 MPa·m1/2提高到 6.5 MPa·m1/2,并解释为B4C和TiB2颗粒之间热膨胀系数不匹配产生残余应力引起的裂纹偏转是主要增韧机理。Gao等[39]在准静态和动态加载条件下利用改进的实验设备对TiB2-B4C力学性能进行了研究,研究了TiB2-B4C复合材料的微观结构和相分析。Yue等[40]通过TiO2、B4C粉体反应热压烧结研究了B4C-TiB2复合材料的性能。他们发现,复合材料的相对密度、抗弯强度和断裂韧性随着二硼化钛含量的增加而增加。

Liu等[41]使用0.5 μm、3.12 μm、7.09 μm、35.80 μm四种不同粒径的B4C颗粒,在35 MPa、2 000 ℃热压下研究了B4C颗粒的尺寸对B4C-30%TiB2复合材料微观结构和力学性能的影响。结果表明,B4C和TiB2晶粒在烧结过程中均有生长,且每种晶粒对另一种晶粒的生长均有钉扎作用,B4C颗粒尺寸为7.09 μm时复相陶瓷性能最佳,维氏硬度为30.01 MPa,弯曲强度为754 MPa,断裂韧性为5.23 MPa·m1/2。

3.2 TiB2-金属复相陶瓷

近年来,TiB2金属陶瓷的研究取得了较大的进展,开发出 Fe、Al、Cu以及 V、Co等金属来制备二硼化钛金属复相陶瓷。

3.2.1 TiB2-Fe

TiB2-Fe复合材料兼具了TiB2与Fe的优良性能,同时具有弹性模量大、机械强度高、硬度高、耐磨性好等优点[42-44]。Qi等[42]以TiB2作为基体,Fe颗粒作为增强剂,制备陶瓷-金属复合材料,硬度达95.6 HRA。

Lartigg等[43]利用共晶凝固技术研究了TiB2陶瓷颗粒增强的钢基复合材料,发现与普通钢相比,复合材料的比刚度显著提高。Cha等[44]研究了采用铸造工艺制备的新型TiB2陶瓷/钢基复合材料的微观结构。

3.2.2 TiB2-Al

Vivekananda等[45]以六氟钛酸钾和氟硼酸钾为前驱体,通过助熔剂辅助合成方法制备了原位Al-TiB2复合材料,研究了保温时间、添加时间等工艺参数对复合材料晶粒尺寸的影响,结果表明在30 min保温时间,晶粒细化良好。Madhavan等[46]通过铝热反应成功制备了原位Al-TiB2复合材料,研究了反应时间和温度对复材力学性能的影响。Wang等[47]研究了Ti和B配比对Al-TiB2复合材料晶粒细化的影响,发现当硼钛的质量比为1∶10时,晶粒细化程度最佳。

3.2.2 TiB2-Cu

Zou等[48]将La加入到Cu-TiB2复合材料中,研究了La对Cu-TiB2复合材料微观结构、力学和电学性能的影响。结果表明,La可显著减小铜基体中二硼化钛颗粒的平均尺寸,促进二硼化钛在铜基体中的均匀分布,提高复材力学性能和导电性。Meng等[49]通过加入Cu、Ti、B三种粉体原位反应制备的Cu-TiB2复材,1 000 ℃下制备出致密度达98%,弯曲强度755.2 MPa的复材。Long等[50]将碳纳米管引入TiB2/Cu复合材料中,以提高Cu-TiB2复材的抗电弧侵蚀性能,研究了TiB2/Cu-CNT复合材料在10 A ~20 A电流下的电弧侵蚀特性,从微观结构和物理特性两方面阐述了碳纳米管网状结构增强耐电弧侵蚀的机理。

4 结语

随着陶瓷研究的不断深入和装甲防护要求的提高,具有较高硬度和模量的二硼化钛陶瓷成为了重型装甲选用的热点,但由于原料成本较高、烧结难以完全致密化,大尺寸的二硼化钛陶瓷的应用受到一定限制。工艺技术的提高和复相体系的丰富使得二硼化钛复相陶瓷的制备及性能有较大改善,以二硼化钛为基体的复相陶瓷领域也开始了新的研究,笔者认为二硼化钛复相陶瓷发展方向仍是主要集中在烧结技术和复相体系上。①烧结工艺的控制,合适的烧结温度及烧结压力对陶瓷致密度及性能具有关键影响影响。烧结温度过低、烧结压力过小,陶瓷致密性较差,力学性能较差;烧结温度过高,陶瓷晶粒粗大,制备的陶瓷力学性能降低;烧结压力过大,妨碍了陶瓷孔隙中气体的逸出,致使孔隙中气压升高,不利于致密化。②复相体系的选择,通过调整第二相体系或添加适当的烧结助剂,能够很大地降低烧结温度,减小烧结难度,并提高陶瓷的韧性,改善陶瓷硬脆的力学特性。

相信随着陶瓷制备技术和陶瓷体系的不断发展,二硼化钛复相陶瓷材料的制备能力和性能将会进一步提高,其应用将会更加广泛。