JZ-8型机车制动系统故障处理

邹志超,吕 枭,张维坤,侯化安,夏 军,任向杰,孙 彬

(1.中国国家铁路集团有限公司 沈阳安监特派办,辽宁 沈阳110002;2.中车青岛四方车辆研究所有限公司,山东 青岛 266031)

制动系统是机车的重要组成部分之一,在保障铁路运输安全、提高列车运行速度、增强铁路线路通过能力等方面起着至关重要的作用。制动系统的故障情况直接影响着机车的可用性,如何快速、高效地处理运用故障成为制动系统运用单位的头等大事。JZ-8型机车制动系统自2014年开始在HXD3C机车上批量运用,随着装车数量的不断增加和运用经验的不断积累,对该系统故障处理方法和典型故障处理的总结HXD3C变得十分重要和迫切。

1 JZ-8型机车制动系统

JZ-8型机车制动系统采用微机控制技术,可实现列车自动制动、机车单独制动、空气制动与动力制动联锁、断钩保护、列车充风流量检测、无动力回送、制动重联和列车速度监控配合等功能。系统具备单机自检、故障诊断、数据记录与存储等智能化、信息化功能,具备MVB、CAN、RS485等网络通信接口,通过网络通信可实现远端制动重联控制,适应现代机车制动机信息化和网络控制的发展要求。

JZ-8型机车制动系统(图1)主要由制动显示屏、制动控制器、指令转换器、制动柜和紧急排风阀等组成[1]。

图1 JZ-8型机车制动系统结构组成

其中,制动显示屏实时显示制动控制系统的状态信息,并具有模式设置、单机自检和事件记录等功能;制动控制器是制动控制系统的主要操作部件,通过指令转换器采集其闸位信息后为制动柜提供自动制动和单独制动等指令;制动柜执行制动控制器、制动显示屏或机车其他相关系统的指令,从而输出制动控制系统各压力;紧急排风阀响应列车管压力的快速下降,快速打开列车管排风口并大通量排出列车管内压缩空气。

2 JZ-8型机车制动系统故障处理流程

JZ-8型机车制动系统不同于JZ-7型机车制动系统,该系统包含电气控制系统和机械气路布设,配合各功能模块阀部件,整个系统功能更加完善,组成更为复杂,因此故障原因分析相对更加困难。

随着运用需求的不断提高,如何快速、高效地排查和处理故障显得尤为重要。本文将从司乘人员应急处理的故障等级划分、技术人员现场操作的基本原则和故障原因分析的步骤参考3个方面总结故障事件的处理流程,可大大提高故障处理的效率。

2.1 故障等级划分

JZ-8型机车制动系统结构复杂,部件众多,可能出现故障的影响程度不同。当故障发生时,司乘人员需在机车可用性和安全性之间求得平衡,不可一视同仁:不必要的机车停用会造成运用成本浪费或者处理不及时会造成运用安全事故。因此,根据影响程度大小,可从应急处理的角度将JZ-8型机车制动系统故障分为3级,以便于司乘人员合理处置。

2.1.1 A级故障

此类故障影响机车正常运行,需立即停车处理,并检查机车关键设备的状态,诸如制动系统无法缓解或无法制动、制动系统异常紧急等。

2.1.2 B级故障

此类故障可能影响机车的正常运行,需视故障时相关系统状态和外在运用条件综合判断,诸如均衡常用电磁阀故障时系统可自动转为冗余电磁阀工作,电子分配阀故障时系统可自动转为机械分配阀工作,指令转换器通信1故障时系统可自动转为指令转换器通信2获取闸位信息等,当上述备份模块正常时可正常运用至机车回段后处理,当上述备份模块同时出现故障时需立即停车处理。

2.1.3 C级故障

此类故障一般不影响机车的正常运行,可观察运用或回段检查,诸如TF板卡(数据记录)故障时不影响制动系统的正常运行,显示屏通信异常时可借助司机室机械表获取相关压力值,不影响机车的正常运行。

当JZ-8型机车制动系统发生故障时,司乘人员应按照每个故障等级定义的要求采取相应的措施,最大限度地保证机车的可用性和安全性。

2.2 处理原则

当JZ-8型机车制动系统出现故障后,相关技术人员在进行故障处理前需经过基本的操作培训,在进行故障处理时应遵循以下基本原则[2]。

2.2.1 安全性原则

任何技术人员在对JZ-8型机车制动系统进行故障处理时,都需要严格确保人员、设备和机车的安全,明确各运用单位的安全操作要求;另外,故障处理需确保制动系统的安全性,保证交车后机车的安全运行。

2.2.2 符合性原则

现场技术人员进行故障处理时需严格按照诸如《故障处理指导书》等经过审批的指导性文件的要求开展相关工作,并严格遵守各运用单位的现场操作要求,做好记录,做到每一步都有据可依、有迹可查。

2.2.3 经济性原则

在对JZ-8型机车制动系统进行故障处理时,在符合安全性和可用性的前提下,应本着“先修后换”的原则进行部件维护,首先考虑零部件的维修、保养,其次考虑整体换新,尽可能降低系统维修成本。

2.3 处理步骤

在对JZ-8型机车制动系统进行故障处理时,为了确保故障得到有效处理,促进系统得到逐步优化,相关处理人员需要做实故障处理过程的每一步,提高处理效率。

2.3.1 现场记录

技术人员获悉JZ-8型机车制动系统出现故障时,应在第一时间赶到现场并对现场故障工况进行保护,如实获取并记录故障时刻前后制动系统的操作情况和故障现象,以及机车其他系统的相应情况,并下载制动系统运行数据,如有必要,可同步获取其他系统运行数据。

2.3.2 原因分析

在实际运用过程中,根据故障发生的部件范围和功能影响,可将JZ-8型机车制动系统故障分为3类,包括:电气控制故障、阀部件故障和机械管路故障,便于相关人员快速确定故障原因。

2.3.2.1电气控制故障

JZ-8型机车制动系统的模式转换、逻辑运算和信号采集等均由制动控制模块实现,该模块主要包含制动控制柜中的电子制动控制单元、控制电磁阀和压力传感器等电气部件,以及指令转换器和制动显示屏。当控制电路部件出现故障时,制动系统可能出现控制逻辑异常,最终导致制动功能紊乱,无法输出正常的制动力。

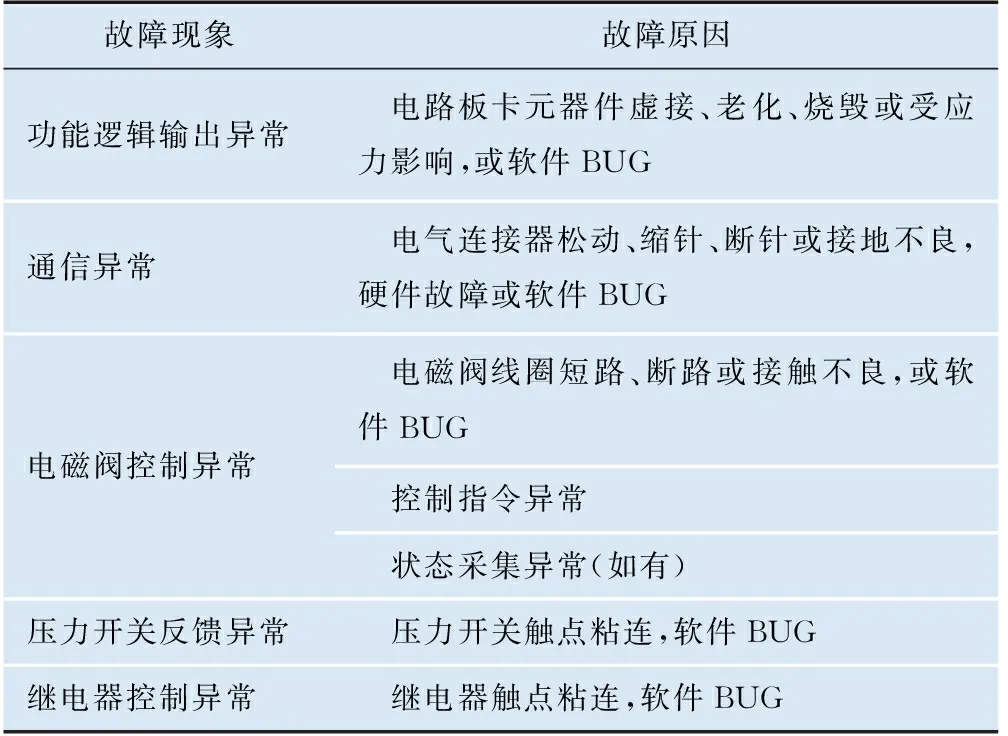

根据运用经验,JZ-8型机车制动系统典型电气控制故障如表1所示。

表1 JZ-8型机车制动系统典型电气控制故障

2.3.2.2阀部件故障

JZ-8型机车制动系统制动力的输出主要依靠电磁阀、气控阀、塞门、压力开关、分配阀、减压阀和单向阀等执行部件,完成气路压力的最终输出。一般来说,阀部件内部的机械结构较为精密,一旦出现故障,制动系统的某个模块的输出便会出现异常,最终会导致机车制动系统无法正常输出列车管压力或制动缸压力。

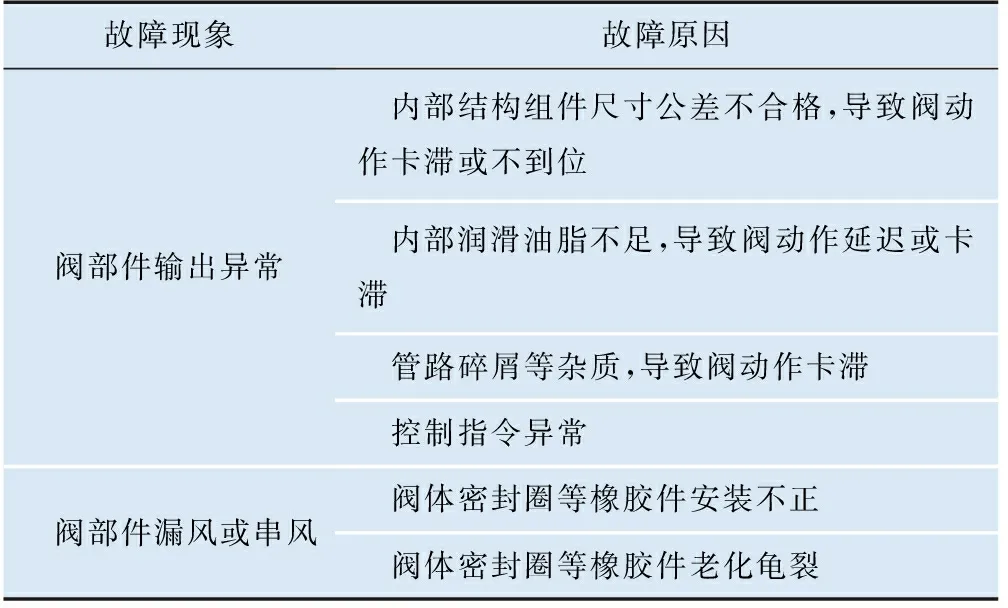

根据运用经验,JZ-8型机车制动系统典型阀部件故障如表2所示。

表2 JZ-8型机车制动系统典型阀部件故障

2.3.2.3机械管路故障

为了适配不同阀部件的安装接口,JZ-8型机车制动系统制动柜中各阀部件直接或通过转接板间接地安装在主气路板上,气路转换相对复杂,易出现制动管路不畅、堵塞或漏风等问题。

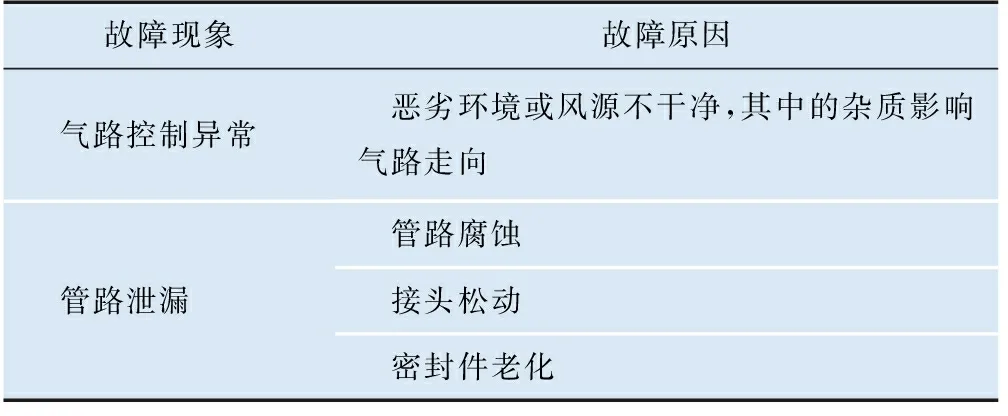

根据运用经验,JZ-8型机车制动系统典型机械管路故障如表3所示。

表3 JZ-8型机车制动系统典型机械管路故障

获取现场故障信息后,技术人员应快速识别故障类别,进一步结合制动系统电气原理、气路原理和相关工作经验有序、高效开展原因分析与研究。另外,可通过现场故障复现形式进行验证,明确故障原因和处理措施,出具故障分析报告。

2.3.3 消除处理

技术人员根据故障分析结果和处理措施,遵循“先简后繁”的原则,依据现场操作指导书等规范性指导文件对车上JZ-8型制动系统进行故障消除处理,确保制动系统恢复正常,并做好各部件、连接器等的紧固与防松处理。

2.3.3.1试验与验证

当故障消除后,针对整改部件需开展专项测试,确保整改部件各项性能指标符合标准要求;另外,针对制动系统,需进一步开展“五步闸”和例行试验等相关测试,确保制动系统的各项功能均符合要求。

2.3.3.2存档与反馈

故障消除且测试通过后,需对故障处理全过程材料进行梳理,复盘相关经验与教训,并存档作为组织过程资产,以备后续参考。另外,针对故障处理情况,还需向相关部门反馈。

3 典型故障处理

本节针对JZ-8型机车制动系统几个典型的故障处理进行详细说明。

3.1 制动显示屏通信故障

制动显示屏发生通信故障时,无法正常显示系统各部件的实时压力,但司乘人员可通过司机室的机械表观察各部件压力,不影响机车的正常运行[3],属于C级故障,故障发生后可继续运行至机车回库后交由相关技术人员处理。

技术人员应首先记录故障现场情况,确定显示屏提示通信故障,且显示屏中无法正常显示制动系统各模块实时压力值。与此同时,下载制动系统运行数据。

根据制动显示屏工作原理和故障划分种类可知,此故障属于“电气控制故障”,进而参考前文表1所述内容“通信异常的故障原因可能为:电气连接器松动、缩针、断针或接地不良,硬件故障或者软件BUG”,结合制动显示屏通信故障判据“制动显示屏无法接收到制动控制单元中VB02A板卡的RS485通信数据”以及制动系统运行数据,可以明确故障时刻制动柜无法收到显示屏的数据,最终得出制动显示屏通信故障的可能原因为:

(1) 显示屏端故障。因显示屏应用软件存在BUG,使程序运行紊乱导致RS485通信无法正常建立,或者显示屏硬件连接器异常。

(2) 通信线缆故障。因显示屏端或者VB02A板卡端通信线缆连接器出现缩针、断针或者接触不良现象。

(3) 制动柜VB02A板卡端故障。因VB02A板卡软件存在BUG,使程序运行紊乱导致RS485通信无法正常建立,或者VB02A板卡硬件连接器出现问题。

结合上述分析结果,在保证安全和符合操作规程的前提下依次进行故障消除:检查制动显示屏和VB02A板卡通信线缆两端连接器是否异常,更新制动显示屏程序,更新VB02A程序,更换制动显示屏,更换VB02A板卡。

经过故障消除可明确故障对象,如果是软件原因,需进一步排查软件逻辑,确定故障原因后进行软件升级;如果是硬件原因,需将故障硬件返厂进行拆解分析与排查,明确故障器件并制定相应整改措施或更换元器件。

明确最终故障原因后梳理故障信息,编写最终故障分析报告并制定后续整改措施和实施计划,完成后续跟踪与封闭。

3.2 空电联锁阀故障

空电联锁阀故障时,制动系统无法响应TCMS系统下发的空电联锁指令,机车运行时无法施加电制动,但空气制动功能正常,不影响机车的正常运行,属于B级故障。

空电联锁阀的控制指令一路来源于MVB通信网络转发的TCMS系统指令,另一路来源于硬线直接控制空电联锁电磁阀。当制动系统检测到空电联锁阀的状态反馈与MVB指令不一致时,提示空电联锁阀故障。结合故障划分种类可知,此故障属于“电气控制故障”或“阀部件故障”,进而参考前文表1和表2所述内容可以得出空电联锁阀故障的可能原因为:

(1) MVB通信指令故障。因制动系统MVB接收板卡软硬件故障、MVB网关故障或TCMS系统未正常下发空电联锁指令导致制动系统无法收到空电联锁通信指令。

(2) 硬线动作指令故障。因TCMS系统输出硬线故障,导致空电联锁电磁阀无法正常响应空电联锁动作指令。

(3) 空电联锁电磁阀卡滞,导致空电联锁阀无法正常动作。

结合上述分析结果,通过制动系统运行数据回放可知故障时制动系统是否正常获取空电联锁指令。在保证安全和符合操作规程的前提下依次进行故障消除:当制动系统未能正常获取空电联锁指令时,检查TCMS显示屏空电联锁通信指令是否正常下发,检查MVB网关功能是否正常,检查TCMS空电联锁硬线指令是否正常,更新制动系统MVB板卡程序,更换MVB网关,更换MVB接收板卡;当制动系统正常获取空电联锁指令时,更换空电联锁电磁阀。

经过故障消除可明确故障对象,并按照前文故障处理流程要求完成后续封闭。

3.3 制动系统误起紧急故障

将制动控制器推向全制动位时制动系统误起紧急故障,此时机车施加制动停车,不影响机车安全,但影响机车正常运行,属于A级故障。

技术人员应首先记录故障现场情况,确定机车制动系统施加紧急制动,与此同时下载制动系统运行数据。

根据电气原理、气路原理和运行数据分析可知,在未接收紧急制动指令时,当紧急排风阀检测到列车管快速排风时会施加断钩紧急。进一步根据紧急排风阀工作原理,列车管压力下降时,由于排气缩堵的流量限制,使局减室压降速度小于控制室压降速度,膜板两侧产生压差,压差达到一定值,紧急排风阀动作。因此,此故障属于“阀部件故障”或“机械管路故障”,参照前文表2和表3内容可以得出故障可能原因为:

(1) 紧急排风阀灵敏度过高。当紧急排风阀的灵敏度设置过高时,制动控制器推全制动位后列车管排风易引发断钩紧急,此类情况一般可在制动系统出厂检测时进行排查。

(2) 列车管漏风。系统正常减压时因列车管路泄漏导致列车管压力快速下降,系统误起断钩紧急。

结合上述分析结果,在保证安全和符合操作规程的前提下依次进行故障消除:更换紧急排风阀,排查列车管路泄漏点。

经过故障消除可明确故障对象,并按照前文故障处理流程要求完成后续封闭。

4 结束语

结合多年运用经验,本文通过对JZ-8型机车制动系统划分故障等级,确定故障处理原则及步骤,可有效提升故障排查与处理的效率,降低系统检修维护成本。

在实际运用过程中,相关人员应重视对机车制动系统电气原理、气路原理和部件结构的研究与掌握,理论联系实际,不断积累运用经验,优化故障处理流程,面对故障时全面分析、逐步排查、及时恢复,确保机车的正常运行。

另外,本文介绍的JZ-8型机车制动系统故障等级划分方法、故障处理原则和步骤,以及典型的运用故障处理过程,对于处理其他系统的同类问题也有一定的借鉴和参考意义。