CRH5型动车组速度校准优化研究

王 凯,王韶力

(中车青岛四方车辆研究所有限公司 电子事业部,山东 青岛 266031)

CRH5型动车组在实际运用过程中,恒速模式下会出现速度偏差较大问题,通过对速度校准原理及大量数据进行分析,确认原速度校准方案在特殊工况下会造成速度校准失败,最终导致恒速模式异常。

为有效减少该问题对正常运营秩序的影响,本文提出了一种手动输入轮径值进行速度校准的优化方案,通过修改速度计算逻辑、升级显示屏软件,可有效减少由于原速度校准机制缺陷造成的动车组速度校准失效。

1 速度校准原理

CRH5型动车组为8辆车编组,每半列车为一个牵引单元。动车组TCMS(列车网络控制系统)获取的列车速度共有3个速度源:BCU(制动控制单元)、TCU(牵引控制单元)和PMU(旅客信息控制单元),分别通过MVB总线和CAN总线获取。以8车所在半列为例,BCU速度取自6车拖轴速度传感器,TCU速度取自7车和8车电动机速度传感器[1]。

由于BCU/TCU速度均采用半磨耗轮径值计算,而动车组实际运用中由于新换轮对、检修旋轮及自然磨耗等原因,轮径值可能并非半磨耗值,导致反馈速度不准确,因此需要采用更为准确的GPS速度对其进行校准。

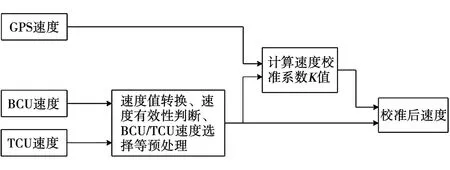

TCMS校准后的动车组速度vTCMS=vBCU·K(假设采用BCU速度)。CRH5型动车组速度校准原理如图1所示。

图1 CRH5型动车组速度校准原理框图

2 恒速控车原理

手动控车模式下,牵引系统通过TCMS采集司控器的级位信息,由TCU计算牵引力大小,而制动系统则独立采集司控器的级位信息,由BCU计算电制动力及空气制动力的大小。恒速控车模式下,考虑到控制精度、牵引及制动频繁切换、传输延时等因素,采用以TCMS为主的控车机制,可以方便地集中管理和分配列车的牵引力和制动力。

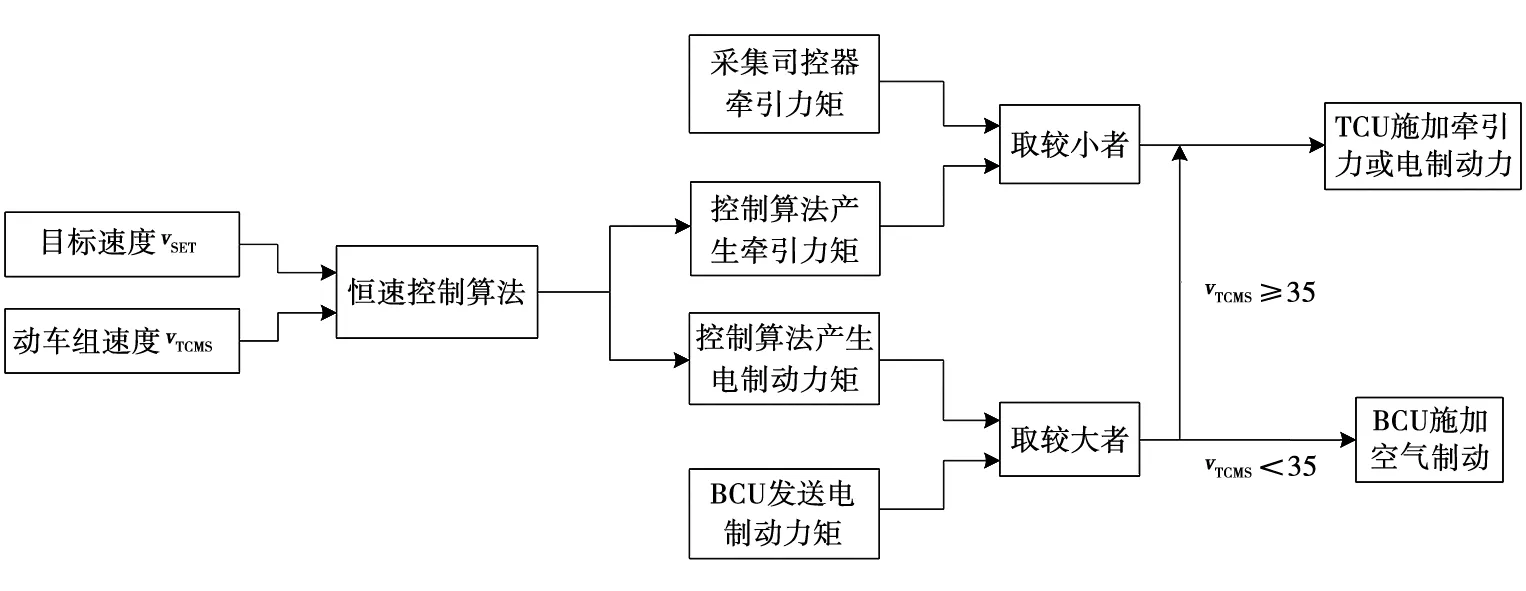

恒速控车的基本原理为:主控端主处理单元实时比较当前动车组速度vTCMS与设定目标速度vSET,通过相应的控制算法,综合司控器级位牵引力矩和BCU电制动力矩,产生调整速度所需的牵引力或制动力。当动车组速度大于35 km/h时,默认采用电制动;而当速度低于35 km/h时,实现电空转换,采用空气制动[2]。

CRH5型动车组恒速控车原理如图2所示。

图2 CRH5型动车组恒速控车原理框图

3 速度不准原因分析

由第2节分析可知,动车组恒速控车仅与当前动车组速度vTCMS与设定目标速度vSET有关,目标速度一旦设置即确定,因此能否实现恒速控车的关键在于vTCMS是否计算准确。而根据第1节,vTCMS取决于待校准的BCU/TCU速度及校准系数K值,因此K值计算准确与否直接决定动车组速度准确性,进而影响恒速控车精度[3-5]。

如果K值计算偏小,即vTCMS偏小,而恒速控车以vTCMS为准进行调节,就会造成实际速度偏高;反之则偏低。

结合速度校准原理及大量数据分析,可能造成K值误差较大、速度“校不准”的原因主要有几个方面:(1)GPS信号不稳定;(2)数据更新周期差异;(3)轮径值差异。

3.1 GPS信号不稳定

GPS信号来自PMU的GPS天线,受地形起伏、外界环境等影响较大。GPS速度是由GPS接收器利用其输出位置数椐算出每一秒钟的具体经纬度坐标差值,然后再除以一秒钟,就是一秒钟内的平均速度。动车组在运用过程中,由于运行交路的差别,经常需要穿越山脉沟谷、桥梁隧道等GPS信号较弱的区域,这种工况下经纬度坐标信息相对不准确,会导致计算得到的GPS速度出现较大误差。如果此时正在进行速度校准系数的计算,就可能造成K值误差较大。

GPS设备在车载应用中,由于受到车辆等外界环境的干扰,不可避免地存在静态位置漂移和速度漂移。一般来讲,GPS速度越高越准确,而速度较低时易出现速度漂移。然而,目前的算法并未对GPS设备无效漂移信号进行过滤。如果动车组在静止状态下,GPS速度由于速度漂移导致满足K值计算条件,也会出现K值被错误计算及更新的情况。

3.2 数据更新周期差异

CRH5型动车组TCMS采用TCN标准,由列车级总线和车辆级总线2个总线层构成。车辆级总线根据功能不同又分为MVB-A信号总线、MVB-B牵引总线、MVB-C舒适总线和CAN总线。MVB-A信号总线实现MPU-LT、MPU-LC与网关之间信息交互;MVB-B牵引总线实现与牵引、制动等子系统之间的信息交互;MVB-C舒适总线实现与空调、车门等子系统之间的信息交互;CAN总线实现与PMU、轴温检测等子系统之间的信息交互。CRH5型动车组TCMS拓扑结构如图3所示。

速度校准逻辑在MPU-LT中实现,TCU/BCU速度可通过MVB-B牵引总线直接获取,而GPS速度则首先由MPU-LC通过CAN总线获取,然后通过MVB-A信号总线转发给MPU-LT。

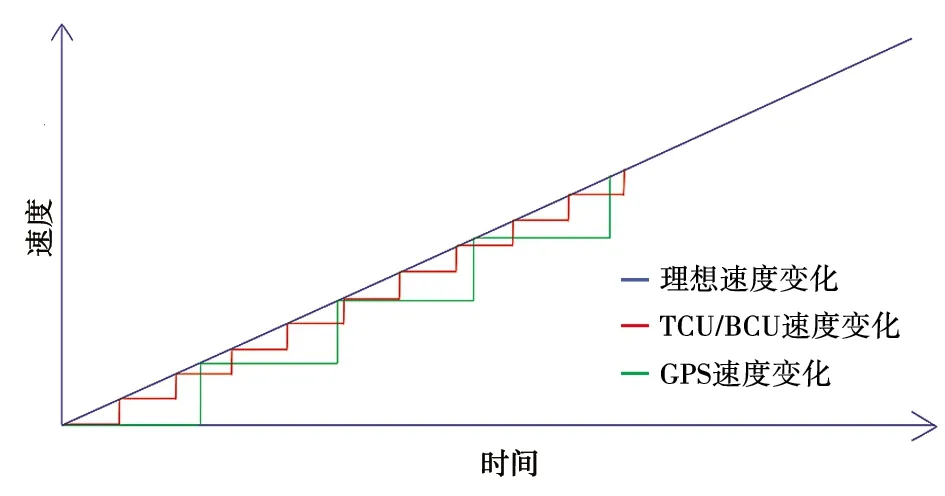

TCU速度端口的刷新周期为32 ms(BCU为128 ms),PMU发送给MPU-LC的GPS速度更新周期为1 000 ms,MPU-LC再将该信息转发给MPU-LT的周期为256 ms。从理论上讲,端口刷新周期越长,速度更新周期越慢。GPS速度与BCU/TCU速度的变化频率对比如图4所示。

图4 各速度变化频率对比

计算平均速度时,可以用自速度曲线与时间轴所围成的区域的面积表示。由图4可以直观看出,由于刷新周期的差异,加速阶段会造成GPS平均速度小于TCU和BCU平均速度,从而造成计算的K值出现误差;且斜率越大、加速度越大,K值误差越大。

3.3 轮径值差异

CRH5型动车组PMU位于6车,由于GPS速度未通过网关发送全列,因此仅8车MPU-LT可获取。在目前的速度校准方案下,无论1车主控还是8车主控,均由8车MPU-LT计算K值,然后通过网关发送全列,因此K值实际为8车所在半列轮径值的校准系数。

如果2个半列的轮径值由于旋轮或磨耗造成相差较大,当1车主控时,相当于使用8车的轮径校准系数校正1车半列的轮径值,就会造成主控端速度误差较大;但当8车主控时,则不存在这种问题。

4 速度校准优化方案

由上述分析可知,采用GPS信号进行速度校准的方案在较为理想的环境、较为良好的工况下可以正常发挥作用,然而当动车组运行线路多隧道或GPS信号偏弱、K值计算时车组处于急加速或急减速、GPS接收器静止状态下速度漂移严重以及2个半列轮径值相差较大等工况下,均可能造成速度校准失效。

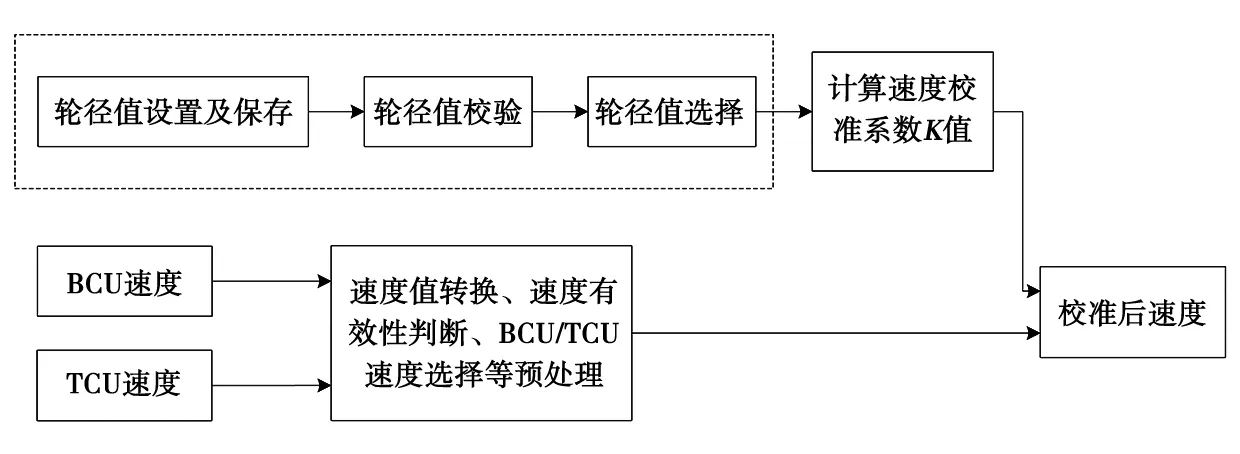

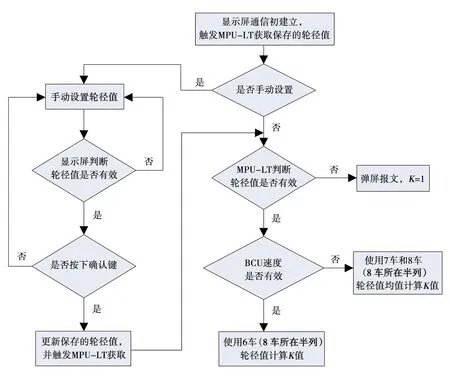

为有效解决该问题,本文提出了一种通过显示屏手动设置实际轮径值进行速度校准的方案,基本原理为使用手动设置并存储的轮径值计算K值,以校准BCU/TCU速度。优化方案的速度校准原理如图5所示。

图5 优化方案的速度校准原理框图

4.1 轮径值设置及保存

优化方案修改了显示屏通信协议,优化了显示屏软件,增加了轮径值设置界面及保存功能。每个司机室的显示屏仅可设置本半列4辆车的轮径值,按下确认按钮时同步更新保存值。

打开轮径值设置界面时自动读取保存值,上电后读取保存值并通过MVB端口实时发送至信号总线。

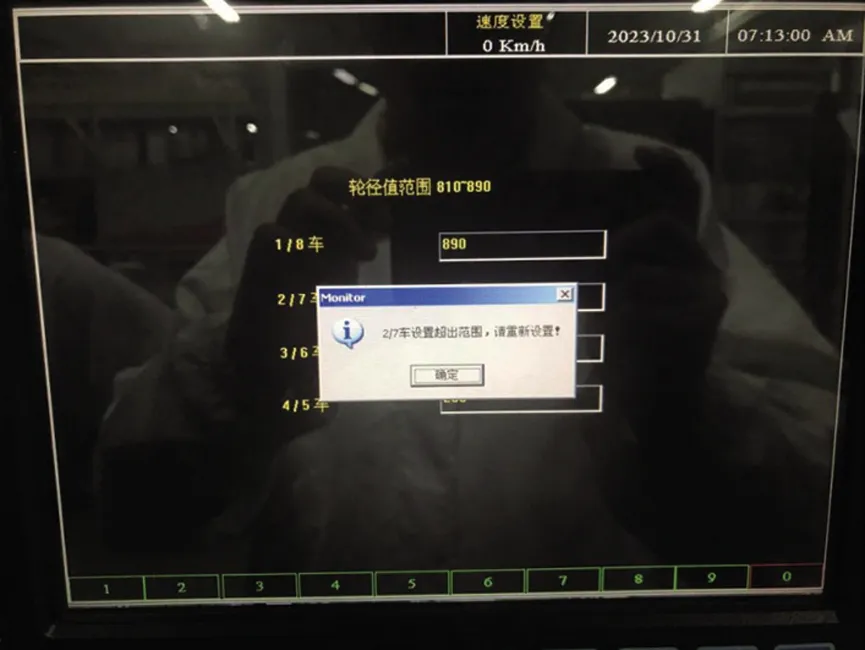

4.2 轮径值获取与校验

动车组轮径值的合理取值范围为810~890 mm,在此范围之外的轮径值是无效的,因此使用轮径值计算K值前必须进行有效性校验。在轮径值设置界面手动设置轮径值时,显示屏实时校验设置的数值是否有效,无效时弹出对话框提示重新设置(图6)。

图6 轮径值设置

只有在MPU-LT与显示屏通信初建立或者手动设置轮径值并按下确认键时,MPU-LT才会从MVB总线获取更新轮径值。而在进行后续运算之前,对更新的数值进行有效校验,并在数值无效时通过弹屏报文提示重新设置相关轮径值。

通过两级校验,可最大限度地保证轮径值的合法性和有效性。

4.3 轮径值选择

由于BCU速度和TCU速度分别来自不同的车厢,所在车厢的轮径值可能存在差异,因此对应被校准的速度源,需要选择相应车厢的轮径值作为K值计算依据。

以8车所在半列为例,BCU速度作为被校准速度时需采用6车轮径值进行K值计算,而TCU速度作为被校准速度时则需采用7车和8车轮径值的均值进行K值计算。

4.4 K值计算

BCU/TCU反馈的速度值与设定的半磨耗轮径值成正比,而实际速度与实际轮径值成正比,因此优化方案的速度校准系数计算方法为:K=设定轮径值/半磨耗轮径值。当设定轮径值无效时,默认采用半磨耗轮径值,算得K=1,此时相当于无校准功能。

优化方案K值计算流程如图7所示。

图7 优化方案K值计算流程图

5 方案验证

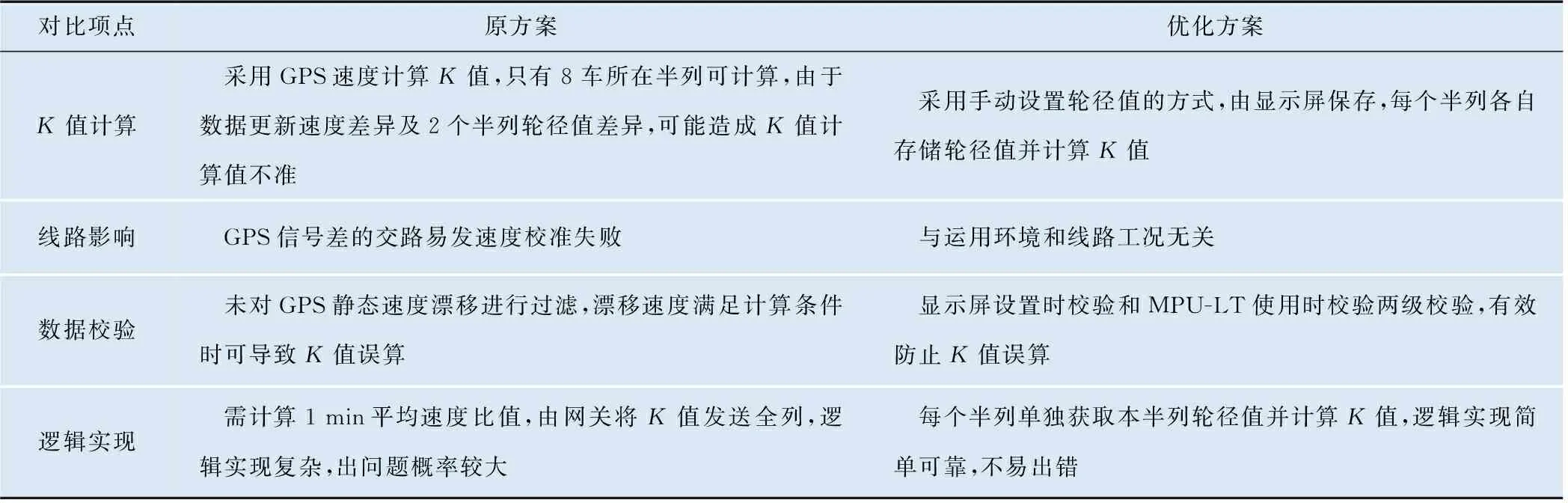

优化方案已完成试验验证,效果满足要求。优化方案与原方案速度校准基本原理均为采用K值对车组的BCU/TCU速度进行校准,然而K值的计算方式截然不同,2种方案对比如表1所示。

表1 速度校准原方案与优化方案对比

6 结束语

本文通过深入研究CRH5型动车组速度校准及恒速控车原理,分析了原速度校准方案存在的缺陷,针对性地提出了一种通过手动设置轮径值计算速度校准系数的优化方案,逻辑实现简单可靠,适用于各种运用环境和线路工况,两级数据校验可有效防止K值误算,并有效解决CRH5型动车组恒速异常问题。