影响动车组轮对压装的关键因素及解决措施

柴玉卓,周碧川,李 斌

(中国铁路广州局集团公司 广州动车段,1.工程师,2.助理工程师,3高级工程师,广东 广州511483)

轮对是动车组重要零部件之一,是生产、检修中的一个重要环节,车轮和车轴的压装是动车组检修中的重要工序,其质量关乎动车组运行安全。本文结合工作实践,对车轮、车轴检修,尺寸测量与选配,轮轴压装处理过程存在问题进行分析,针对成因提出解决措施。

1 车轮压装质量判定及曲线异常表征

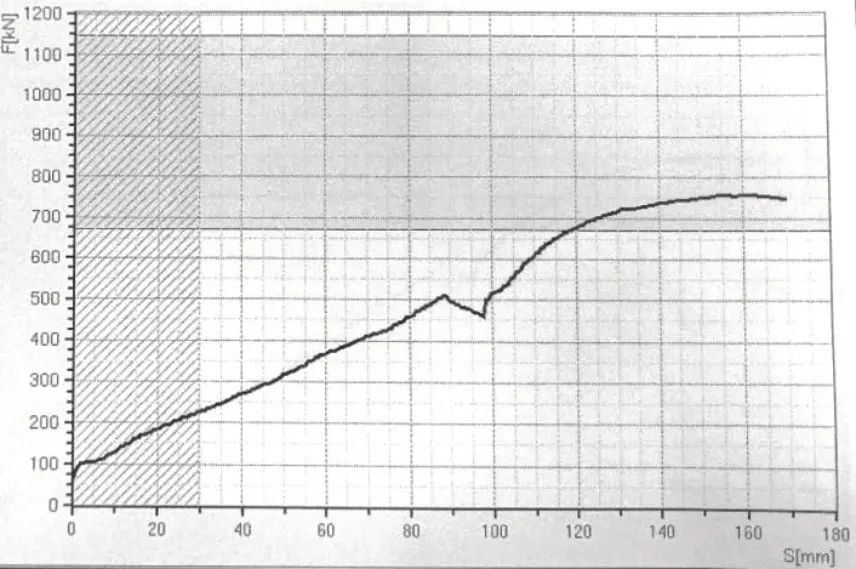

车轮压装质量是否合格的判定,主要是依据车轮压装过程中的压装曲线,通过曲线的受力和形状,分析出轮对压装的整体情况以及生产检修中可能存在的影响因素。合格轮对的压装曲线图1所示。

图1 CRH3C型动车组动轮合格压装曲线

压装曲线需满足以下要求:①在轮座压入轮毂孔长度30 mm范围内必须起吨,且起始吨位压装力不能超过257.4 KN;②在车轮的退卸油槽部位,压装力允许下降,但需在下降后的25 mm内压装力恢复上升,且25 mm处的压力值不小于压装曲线下降前的最大压力值;③最后25 mm位移中,压力下降值不超过50 KN;④最终压装力及最大压装力须介于最大最小压装力之间。

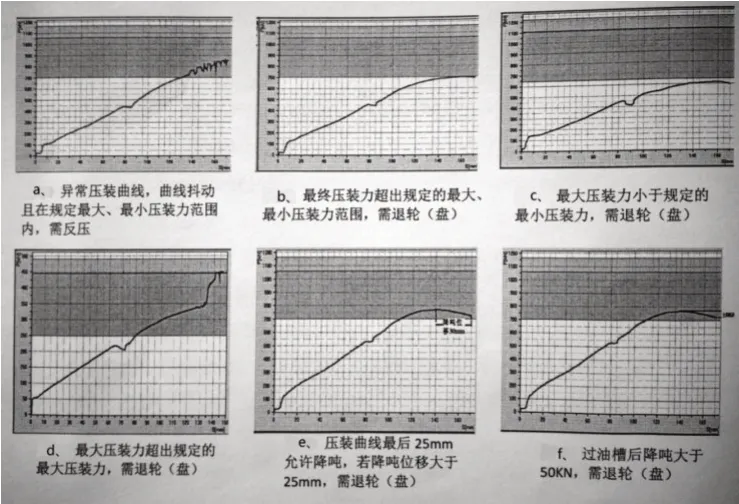

通过对现阶段轮对压装过程中存在的不合格曲线进行分类总结,可发现不合格曲线出现比较频繁的主要有以下六种情况,其表征如图2所示。

图2 车轮压装曲线常见故障种类及表征

2 影响压装质量和曲线的主要因素

2.1 过盈量车轮和车轴的装配采用过盈配合的方式进行压装,为保证装配便捷和装配后的稳定性,过盈量的选配极为重要。若过盈量选配不合适在压装过程中容易出现应力集中或稳定性不够现象。过盈量偏低,轮对压装时压装力太小,两者连接强度不够;过盈量偏高,压装的过程中应力过大,会损坏配件质量,甚至导致无法压装到位。

2.2 粗糙度车轮和车轴压装面的粗糙度主要由表面波峰、波谷构成,波峰、波谷值越高则粗糙度越大。若粗糙度太大,越靠近波峰处的金属强度越小,应力越集中,压装过程中强大的压力会将波峰强度较低的部分挤平,一旦波峰被挤掉,轮座外径和车轮毂孔内径也相应发生改变,导致轮座外径比实际测量值小、轮毂孔内径比实际测量值大,无形中减小了车轴和车轮的过盈量,降低压装过程中的压装力;若粗糙度太小,压装过程中轮座外径与车轮毂孔内径压装面的摩擦系数较低,会导致压装力下降,但因接触面较大又会引起压装力上升,最终导致压装力不可预估。

2.3 压装面锥度若车轴轮座、车轮毂孔表面锥度存在较大差别,则二者配合部分各个压装截面的过盈量不一致,则车轮与车轴压装过程中会出现压装曲线不规则甚至出现抖动情况。按工艺标准要求,车轮毂孔、车轴轮座正向锥度必须分别<0.01 mm和<0.01 mm,以保证车轮与车轴压装的曲线和压装质量满足生产所需。

2.4 装配膏涂抹车轮和车轴压装所用装配膏是二硫化钼,有抗磁性、分散性好、不粘结、整流和换能等作用,适用于作为高温高压下的固体润滑剂。在压装过程中,二硫化钼主要功能是低温时减少摩擦系数,高温时增加摩擦系数,减少压装过程中可能出现的烧伤、拉伤和刮伤。在过盈配合的压装过程中,它的作用跟涂抹情况有很大关系,涂抹太厚摩擦力减小,可能导致压装力上不去;涂抹太薄摩擦力增大,可能导致压装崩吨和拉伤。

2.5 压装速度压装时,轮座沿着轮毂孔慢慢压入,压入速度大小直接影响接触面摩擦系数以及接触面温度,摩擦系数过大时压入困难,对压装力影响较大,可能造成压装曲线不合格,甚至可能引起接触面拉伤、刮伤或者崩吨无法压入的情况;接触面温度过高可能引起材料烧伤,使原材料的物理性质和化学性质发生相应变化,影响产品质量。

3 影响因素的解决措施

3.1 车轮和车轴的打磨修复采用合理的打磨修复方法对轮座、轮毂孔进行打磨,可以达到对表面粗糙度和压装面锥度的控制,保证压装面的粗糙度和锥度满足生产技术要求。在加工修复前分别对轮座和轮毂孔表面采用洁剂LOCTITESF7063进行清洁,待清洁剂挥发后,轮毂孔表面的打磨采用风动抛光机以圆弧和螺旋运动的方式由车轮内侧向外侧打磨,待打磨完成后用表面粗糙度仪对轮毂孔表面的粗糙度进行检测,使轮毂孔表面粗糙度满足ra=1.6-

3.2 的要求;轮座表面打磨采用120目的3M砂纸沿轴线45°角交叉打磨,去除倒角边缘尖角、毛刺,打磨完成后清理轮座表面,用表面粗糙度仪对轮座表面的粗糙度进行检测,使轮座表面粗糙度满足ra=0.8-1.6的要求。另外在打磨的过程中只需施以轻微的压力即可,防止压力过大造成表面打磨过度或不均,对压装面锥度造成影响。

3.2 轮毂孔和轮座的测量选配轮毂孔、轮座打磨修复完成后,需要对轮毂孔内径和轮座外径的几何尺寸进行确定,要求轮毂孔内径和轮座外径满足尺寸的要求,并根据过盈量的要求进行选配,确保过盈量合适;同时通过对不同截面测量值进行比较,可以确定压装面的锥度,避免毂孔和轮座压装面锥度偏高影响生产。

3.2.1 测量工具轮毂孔内径和轮座外径尺寸的精确度要求比较高,为了保证测量数据的有效性,建议选用内径千分表对车轮毂孔内径进行测量,选用外径千分尺对车轴轮座外径进行测量,测量精度均要达到0.001 mm。

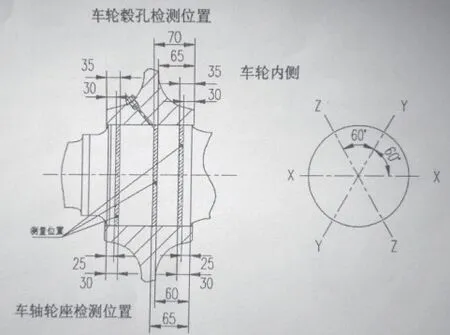

3.2.2 测量方法和测量点轮毂孔、轮座均为规则曲面,适合采用多面多点测量的方法进行测量,实际工作中对轮毂孔和轮座的测量均采用三面九点式的方法进行测量,取平均值;同时对轮毂孔和轮座测量截面区域进行定位,如图3中轮座阴影部分及阴影部分对应轮毂孔位置所示。

图3 车轮毂孔、车轴轮座测量位置

由图3可知,轮毂孔测量位:第一截面在距轮毂孔外侧边界30~35 mm区间范围内,第二截面在距轮毂孔内侧边界65~75 mm区间范围内,第三截面在距轮毂孔内侧边界30~35 mm区间范围内;轮座测量位:第一截面在距轮座外侧边界25~30 mm区间范围内,第二截面在距轮座内侧边界60~65 mm区间范围内,第三截面在距轮座内侧边界25~30 mm区间范围内。

3.2.3 压装面锥度的控制轮毂孔和轮座各个截面测得的值需满足各个车型轮毂孔和轮座尺寸的标准,取每个截面的值平均值,根据各截面平均值判定轮毂孔和轮座压装面的锥度,保证压装面锥度满足文中(2.3)锥度要求。

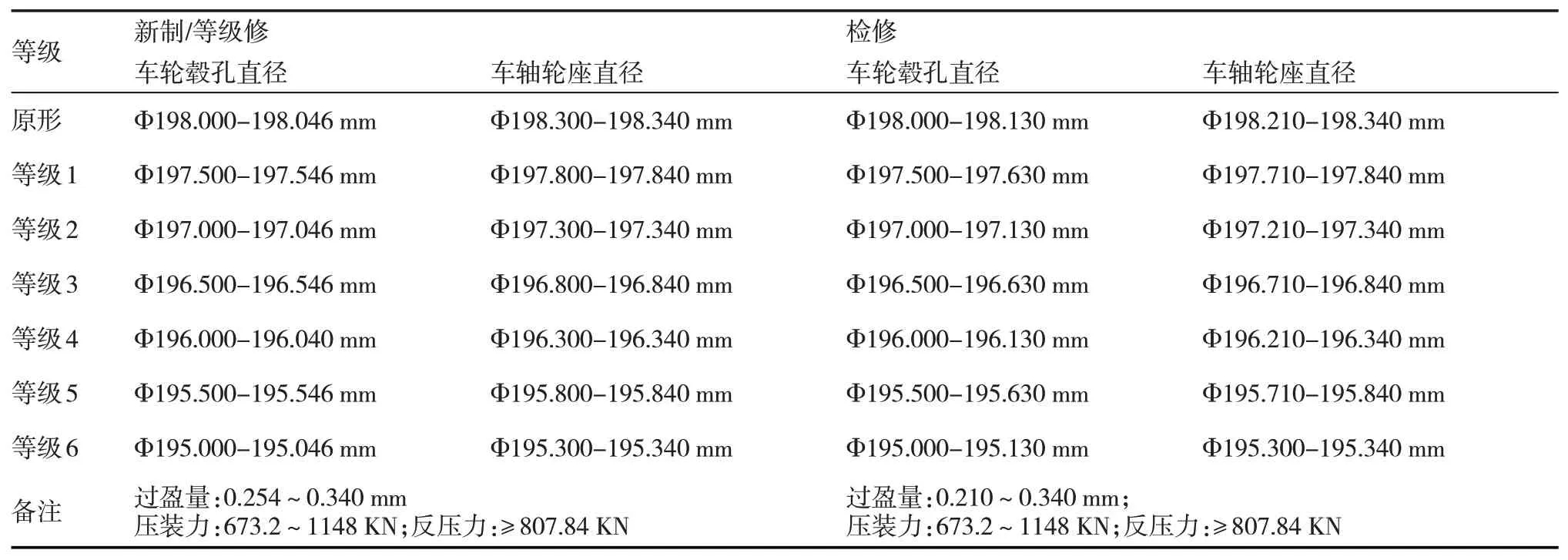

3.2.4 车轴和车轮的选配根据轮毂孔和轮座各个截面测得的值计算轮毂孔和轮座的平均值,按照过盈量范围及等级分类要求对车轮和车轴进行选配。压装前,压装工序检查工对选配好的车轮毂孔和车轴轮座进行复测,复测数据平均值与操作工测量数据平均值相差应≤0.005 mm,确保轮毂孔、轮座测量尺寸的准确性和选配的有效性。表1以CRH3C型车组为例,给出该型车动轮,新、旧(检修)轮和轴各等级测量尺寸、过盈量、压装力、反压力范围。由表1可知,若车轮毂孔和车轴轮座尺寸不符合毂孔和轮座原形的尺寸要求,则分六个等级对车轮毂孔和车轴轮座进行选配。

表1 CRH3型车动轮轴孔尺寸、过盈量、压装力、反压力值

3.3 压装过程的处理车轮和车轴均为金属材料,受温度影响会发生热胀冷缩的变化,因而车轮、车轴压装前必须同温≥8 h,且压装环境温度≥10℃,以避免温度差异影响压装质量。在上述前提下,压装前,给清洁的轮毂孔和轮座表面均匀涂抹少量的二硫化钼,二硫化钼的涂抹要适中,不能太多也不能过少,用无纺布将车轮毂孔和轮座表面多余的二硫化钼擦除,让剩余的二硫化钼进入表面的波谷中,压装的过程中能起到润滑作用,这样可以减少或避免过盈配合压装过程中金属挤压造成的刮伤、拉伤和烧伤。需要特别注意的是在二硫化钼涂抹之后的10 min内需完成车轮和车轴的压装,否则必须清理干净已涂的二硫化钼后重新再按此要求进行涂抹。同时过盈配合压装的速度也不能太快,通过调节压装设备的压装速度,使整个压装过程中车轮始终以2.3 mm/s的恒定速度匀速推进,避免压装面温度过高造成材质接触面物理或化学性质的改变,保证压装过程的顺畅及产品的质量。

4 结束语

本文通过对动车车轮压装过程中遇到的常见及可预见的情况与问题进行研究和分析,找出影响车轮压装的关键因素和成因,并结合现场生产实际和工艺要求,有针对性提出避免这些因素造成负面影响的对策与建议,经实际工作运用和检验,收到了有效提高动车轮对压装工位生产效率、保证产品质量的预期效果;期待对同类设备运用、维修单位起到参考、借鉴作用,形成更多更好确保动车组轮对压装质量的思路和方法,共同努力进一步增大高速铁路旅客运输安全系数。