活性粉末混凝土型钢梁抗剪性能研究

卜良桃,杨斯宇

(湖南大学土木工程学院,湖南 长沙 410082)

型钢混凝土结构因其优秀的抗震性能以及灵活的组合形式,适用于高层及大跨结构。但随着高层及大跨结构对型钢混凝土梁的抗剪承载力提出了更高要求,普通型钢混凝土梁因而需要更大的截面尺寸,空间利用率低、结构自重增加及脆性高的缺点也更加明显。此外普通型钢混凝土梁为避免剪切劈裂破坏,需通过设置剪力连接键保证型钢与混凝土共同工作[1-2],增加了施工难度。

为了克服上述难题,研究者通过分析活性粉末混凝土(RPC)构件的受剪力学性能[3-5],发掘RPC在组合结构上的应用价值,RPC拥有普通混凝土难以达到的高强度、高韧性和高耐久性[6-7],理论上在不降低组合梁抗剪承载力的前提下可有效减小梁构件的尺寸[8]。同时由于抗剪设计作为梁结构设计中极其重要的一环,研究者对RPC梁的受剪传力机理进行了分析。邓宗才等[9]考虑钢纤维抗拔作用对抗剪承载力的贡献,提出改进的压力场模型来分析RPC梁的剪切破坏过程,通过试验发现斜裂缝截面处纤维的抗拔剪能力占总抗剪能力的40% ~ 60%。卜良桃等[10-12]对活性粉末混凝土型钢组合结构形式进行了系列研究,通过试验研究发现型钢与活性粉末混凝土能够良好协同工作,并提出组合梁、柱的建议计算公式。此外,研究者从RPC与型钢组合形式多样性的角度出发,发掘RPC在工程领域更大的应用价值,近年来在桥梁、核电等基建和加固领域RPC得到了广泛应用[13-15]。

上述研究表明,针对RPC与型钢组合形式的研究多集中于材料性能方向的小尺寸试件的理论分析以及异形截面梁构件的试验研究,并且应用范围比较局限。在工程应用方向鲜有针对足尺矩形截面的型钢高强度高性能混凝土构件进行抗剪性能分析,尚未有研究者对足尺矩形截面的型钢高强度高性能混凝土梁的受剪传力机理、破坏形态进行试验研究分析。基于此,笔者提出了一种新型的高强度高性能组合梁-活性粉末混凝土型钢(Steel Reinforced Reactive Powder Concrete Beam,SRRPC)梁,通过充分发挥两种材料的优良性能,在提高抗剪承载力的同时可以减小结构尺寸,满足当前建筑结构对型钢混凝土组合梁抗剪承载力提出的更高要求。

1 试验概况

1.1 试件设计

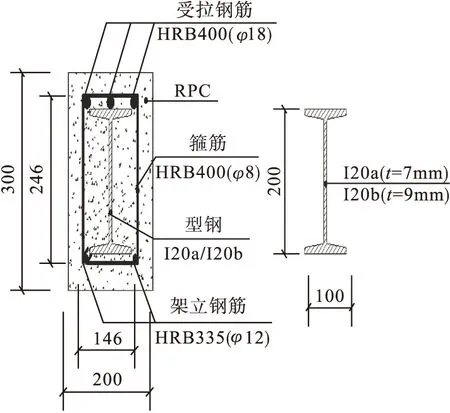

设计制作了共6根长度为3 500 mm、截面宽高为200 mm×300 mm的足尺SRRPC梁进行静力试验,研究剪跨比、RPC强度以及含钢率对SRRPC梁抗剪性能的影响,剖面材料及参数如图1所示。

图1 试验梁截面设计图Fig.1 Section details of the test beams

试验梁的型钢规格采用普通热轧工字钢I20a和I20b,强度等级均为Q235B,两种规格型钢的腹板厚度相差2 mm。箍筋设置参照《型钢混凝土组合结构技术规程》(JGJ 138—2016)[16]的最小配箍率,规格为HRB400,直径8 mm,间距取200 mm,架立筋规格为HRB335,直径12 mm。为了保证SRRPC梁能实现弯剪破坏,在梁截面的受拉区布置3根规格为HRB400的纵筋,直径18 mm;型钢的保护层厚度为50 mm,钢筋的保护层厚度为20 mm。试验梁参数见表1。

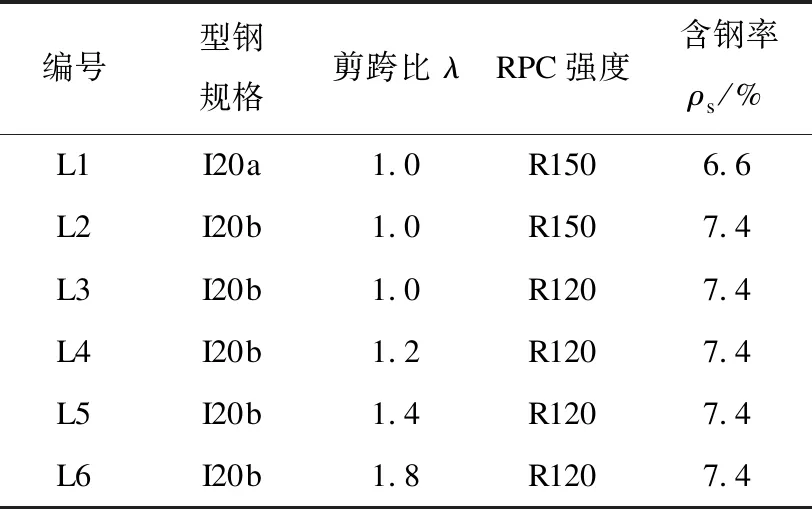

表1 试验梁基本参数Table 1 Parameters of the test beams

1.2 试验梁制作与RPC力学性能

浇筑试验梁选用具有固定配合比的RPC干混料,其中钢纤维的体积分数为2%,通过控制养护条件来制拌不同强度等级的RPC。试验梁均采用卧式浇筑,将预制的型钢骨架装入木制模板后一次成型浇筑,同时预留对应批次的RPC试块。

试验梁在室内静置24 h后拆模,拆模后对试验梁与试块进行同条件养护,RPC120的试验梁及试块进行常温养护,RPC150的试验梁及试块先用80 ℃热水养护24 h,而后进行常温养护。对同条件养护的RPC试块进行力学性能试验,结果见表2。

表2 RPC力学性能指标Table 2 Mechanical properties of RPC

1.3 加载方案及测量内容

试验选用电液伺服压力机控制系统,采用单调连续荷载控制分级加载法控制加载,加载装置及应变片布置如图2所示。试验梁上的荷载值由电液伺服压力机控制系统控制和测量,各材料的应变由静态应变测试系统自动采集。试验测量的内容包括:支座处RPC及型钢的应变、剪跨段RPC、箍筋和型钢的应变、荷载、加载点与支座处位移、裂缝分布及发展等。

图2 加载装置及应变片布置示意图Fig.2 Schematic diagram of device and strain gauge arrangement

2 试验结果与分析

2.1 SRRPC梁受剪破坏特征

6根试验梁均发生不同程度的弯剪破坏,其中L6呈现明显的受弯破坏形态,试件破坏形态如图3所示。根据破坏过程,可将SRRPC梁的受剪破坏过程依次分为弹性阶段、开裂阶段、裂缝发展阶段和破坏阶段。

图3 试验梁破坏形态Fig.3 Failure modes of test beams

(1)弹性阶段

型钢和RPC完全协同工作,两种材料应变呈线性增长且增幅较小。以试验梁L1为例,RPC上翼缘的测点在加载至开裂前其应变值为510×10-6,其余试验梁上翼缘的应变值在开裂前均较低。挠度在加载初期亦呈线性增长态势。

(2)开裂阶段

当加载到极限荷载的25%~35%时,位于支座处的RPC表面出现细微裂缝,属于弯剪裂缝。剪跨段的腹剪裂缝会晚于弯剪裂缝出现,其位置分布在重心轴处的梁侧RPC表面。可见当试验梁处于受剪状态时,梁顶部单元体水平拉应力较中心轴附近单元体主拉应力先达到RPC的抗拉强度,此时型钢仍处于弹性变形阶段。

(3)裂缝发展阶段

当荷载继续增大时,弯剪裂缝的数量持续增加,但没有明显变宽及向下延伸发展的趋势;腹剪裂缝出现后,腹剪裂缝会随荷载的增大向加载点和支座处延伸,且两侧会随着荷载的增大不断出现新的斜裂缝并向两端延伸发展;当加载至极限荷载的60%以上时,RPC表面不再出现新的斜裂缝,已有的斜裂缝开始变宽及向两端延伸。从裂缝的分布和发展来看,型钢和混凝土之间没有发生相对滑移,说明箍筋的设置能实现良好的锚固效果,使RPC和型钢良好协同工作。当荷载加载至极限荷载的70%以上时,发展形成临界斜裂缝,试验梁内部开始传出钢纤维剥离断裂的声音,且随着荷载的继续增大声音出现地愈发密集。

(4)破坏阶段

当加载至极限荷载的85%以上时,可以在支座处观察到RPC表面起鼓,开始出现RPC压溃的迹象;同时临界斜裂缝发展成主斜裂缝,裂缝宽度随着荷载的增加明显增大。当荷载增大到极限荷载的90%时,试验梁内部传出密集的钢纤维剥离断裂声音,主斜裂缝两侧RPC随裂缝宽度的增大逐渐退出工作;悬臂端挠度出现2~3倍的增长,说明剪跨段型钢腹板出现大面积屈服。当加载至极限荷载时,可观察到试验梁呈现明显的剪切破坏形态,同时悬臂端挠度不断增加,无法进行下一级加载。

2.2 试验结果

试验梁L1~L6的开裂荷载Pcr、极限荷载Pu和挠度vu见表3。可以看出,开裂荷载约为极限荷载的30%,相较于文献[17]中型钢高强高性能混凝土梁,开裂荷载与极限荷载的比值提升了一倍。

表3 试验结果Table 3 The test results

荷载与挠度关系曲线如图4所示。从图中可以看出,试验梁L1~L5在开裂后,荷载挠度曲线仍能保持近似线性趋势发展至极限荷载的70%~80%。

图4 试验梁荷载-挠度曲线Fig.4 Load-deflection curves of text beams

2.3 试验参数分析

2.3.1 含钢率

试验梁L1和L2的型钢腹板厚度分别为7 mm和9 mm,对应的含钢率分别为6.6%和7.4%,试验梁L2的极限承载力相较于试验梁L1提升了10.6%。两者荷载挠度曲线如图5所示,对比可知,试验梁L2表现出更好的变形性能。从两根试验梁的裂缝发展及分布来看,试验梁L2的斜裂缝分布较L1更为密集,且主斜裂缝宽度明显小于后者,说明通过改变型钢腹板厚度来改变含钢率能有效提高SRRPC梁的延性和抗剪承载力。

图5 L1、L2荷载-挠度曲线Fig.5 Load-deflection curves of L1 &L2

2.3.2 RPC强度

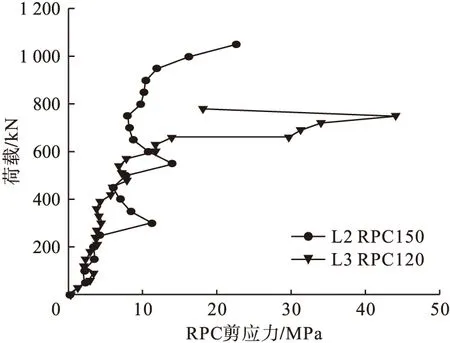

试验梁L2和L3所用RPC的标号分别为R150和R120,在剪跨比λ=1的加载条件下,试验梁L2的极限承载力相较于试验梁L3提升了16.8%,说明提高RPC强度是提升SRRPC梁抗剪承载力的有效途径。由于剪跨段斜裂缝出现的随机性以及RPC的脆性,导致应变花极易被斜裂缝破坏,笔者在两根试验梁中挑选没有过早被斜裂缝破坏的测点进行分析,剪跨段RPC剪应力随荷载增加的变化如图6所示。

图6 L2、L3荷载-剪应力曲线Fig.6 Load-shear stress curves of L2 &L3

由图6可知,在达到开裂荷载后,RPC剪应力进入非线性发展阶段,而当接近极限荷载时,RPC剪应力远未达到抗压强度,反映出RPC抗拉强度是影响SRRPC梁抗剪承载力的重要因素。

2.3.3 剪跨比

试验梁L3、L4、L5和L6的剪跨比依次为1.0、1.2、1.4和1.8,其中剪跨比为1.8的试验梁L6最终发生了受弯破坏。悬臂端荷载-挠度曲线如图7所示。

图7 L3~L6荷载-挠度曲线Fig.7 Load-deflection curves of L3~L6

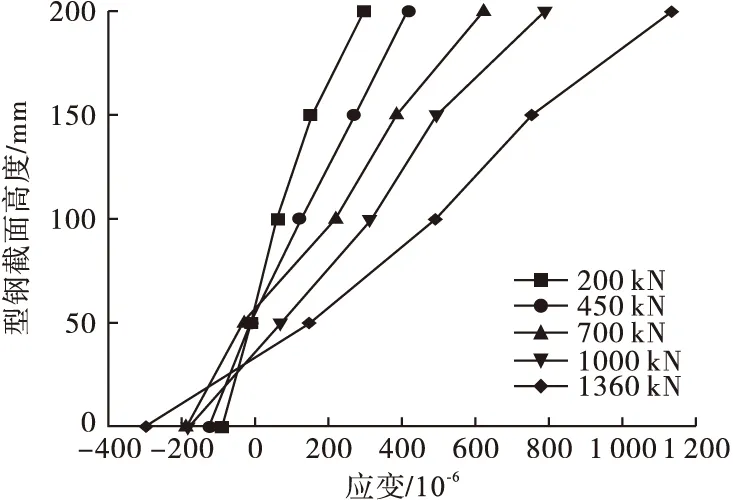

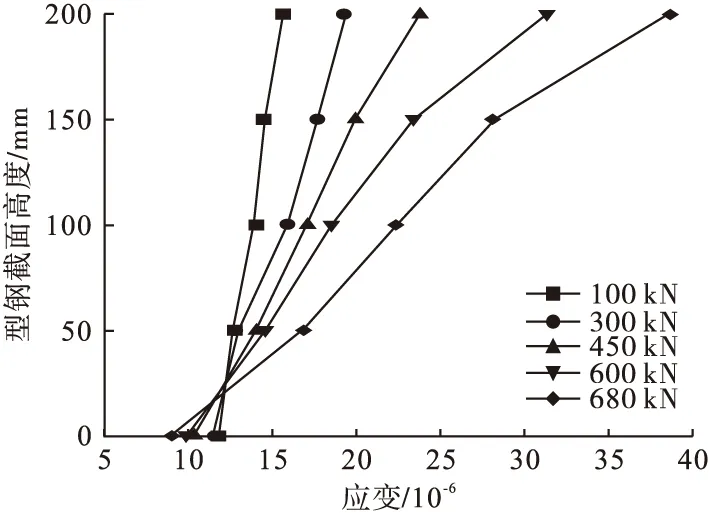

由图7可知,SRRPC梁和普通钢筋混凝土梁类似,剪跨比是影响抗剪承载力和破坏形态的关键因素,试验梁的抗剪承载力随剪跨比的增大而减小。以试验梁L3作为参考,其抗剪承载力为L4的107.4%、L5的111.7%、L6的169.8%。试验梁L5和L6在极限荷载作用下分别发生了受剪破坏和受弯破坏,支座处型钢腹板应变沿截面高度的变化如图8和图9所示。

图8 L5截面应力分布Fig.8 Cross-sectional strain distribution of L5

图9 L6截面应力分布Fig.9 Cross-sectional strain distribution of L6

由图8、图9可知,型钢腹板应变在加载初期呈线性分布,符合平截面假定,在裂缝发展阶段后期呈非线性增长。与发生受弯破坏的试验梁L6的应变分布相比,发生受剪破坏的试验梁L5在该截面未发生屈曲。

3 抗剪承载力计算

3.1 基于试验数据的SRRPC梁抗剪承载力建议计算公式

由于梁受剪破坏的复杂性,国内外学者针对混凝土矩形截面梁提出了多种受剪传力机理[18-19],但迄今为止未能达成一致共识。各国现行的标准规范在进行普通钢筋混凝土梁和普通型钢混凝土梁的抗剪设计时,普遍是基于试验数据,提出半理论半经验的抗剪承载力计算公式。由于RPC所含钢纤维对抗剪承载力的贡献不可忽略,使从理论出发分析SRRPC梁的受剪传力机理并建立便于工程设计使用的斜截面承载能力计算公式的难度大大增加。笔者参考已有研究成果[19-21]并基于上述抗剪试验,提出契合SRRPC梁受剪传力机理的简化计算模型,并提出抗剪承载力建议计算公式。

SRRPC梁处于受剪状态时,RPC既和型钢腹板共同工作承受斜压作用,又和型钢、箍筋一起承受竖向受拉作用,故笔者选择简化后的桁架-拱模型进行SRRPC梁抗剪承载力计算(见图10)。如图10(c)所示,试验梁四点受荷作用可简化等效为简支梁受单点集中荷载作用,阴影部分的拱压区由RPC和型钢腹板构成,作为模型的上弦压杆同时承受并传递斜压力;型钢受拉翼缘和受拉钢筋充当下弦拉杆;斜裂缝间的RPC充当斜压杆;考虑到RPC具有较普通混凝土高数倍的抗拉强度,将箍筋视作模型的竖向拉杆时,应考虑RPC对竖向拉杆抗拉强度的贡献。

图10 SRRPC梁简化桁架-拱模型Fig.10 Simplified truss-arch model of SRRPC beam

基于上述分析,笔者采用两个假定:

(1)RPC对抗剪承载力的贡献由RPC抗拉强度所控制。根据材料力学性能试验,

RPC的抗拉强度远小于抗压强度,且试验梁破坏时剪跨段RPC主要表现为抗拉强度控制的剪切破坏。值得注意的是,文献[17]关于SRHSHPC梁的抗剪试验中,当剪跨比大于2时,提升高性能混凝土强度对提升抗剪承载力的效果甚微,文中试验剪跨比为1时,RPC强度的提升对抗剪承载力的增益较为显著,主要是因为充当斜压杆的剪跨段RPC单元在小剪跨比下可以充分发挥其抗压强度。考虑到SRRPC梁实际工况,忽略斜裂缝间RPC斜压杆对抗剪承载力的贡献,将其视作安全储备。

(2)忽略型钢翼缘及纵筋在梁开裂后起到的销栓作用。由于型钢翼缘和纵筋在试验梁受剪时所能提供的抗剪承载力比较小,文中试验型钢翼缘与梁的宽度比参考文献[22]取0.5,使型钢为RPC提供了有效约束,两种材料能共同工作并充分发挥其强度。为简化计算公式,忽略型钢翼缘及纵筋销栓作用,将其视作构造措施。

综上,笔者参考文献[16]将SRRPC梁的抗剪承载力从形式上分为三部分:①RPC的抗剪作用Vr;②箍筋的抗剪作用Vsv;③型钢的抗剪作用Vsw。

SRRPC梁抗剪承载力计算公式可由式(1)表示:

Vu=Vr+Vsv+Vsw.

(1)

通过抗力系数α1、β1和γ1来体现各部分对斜截面承载能力的贡献及组合作用,SRRPC梁所受剪力V应满足:

(2)

式中:ft为RPC抗拉强度设计值;b为截面宽度;h0为截面有效高度;fyv为箍筋的抗拉强度设计值;Asv为配置在同一截面内箍筋各肢的全部截面积;s为沿构件长度方向上箍筋的间距;tw为型钢腹板厚度;hw为型钢腹板高度;fv为型钢的抗剪强度设计值。

(3)

3.2 计算公式验证

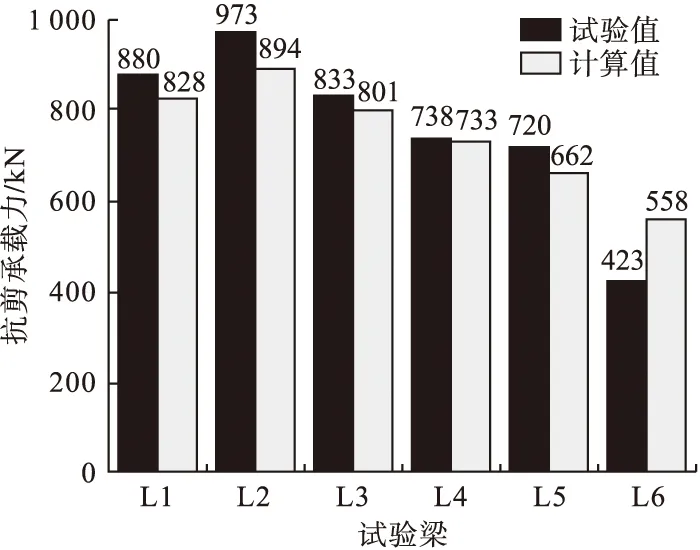

取表2、表3中材料试验强度标准值代入式(3)进行计算,并与试验结果进行对比,结果如图11所示。

图11 试验值与计算值对比Fig.11 Comparison between the experimental value and calculated value

从图11可以看出,除发生受弯破坏的试验梁L6,其余试验梁的试验值均稍大于计算值,两者之比的均方差与变异系数均为0.03,表明基于试验数据拟合效果良好。文献[18]对10根型钢高强性能混凝土梁进行了试验研究,其中5根试验梁发生剪切破坏。将试验参数代入式(3),与文献[18]试验值对比,结果见表5。从表5可知,试验值与计算值的比值平均值为1.37,均方差为0.09,变异系数为0.07。可认为建议计算公式对预测SRRPC梁的抗剪承载力具有较高的工程应用价值。

表5 式(3)计算值与文献[18]试验值对比Table 5 Comparison between the calculated value of formula(3)and text value of reference [18]

4 结 论

(1)由于RPC与型钢在受荷过程中能够互相约束并共同工作,SRRPC梁在受荷破坏过程中难以发生斜拉破坏;同时钢纤维体积分数为2%时使SRRPC梁斜裂缝发展呈现小而密的特点,斜裂缝两侧的RPC不会随裂缝的发展而迅速退出工作。相较于受剪时表现出明显脆性破坏的普通钢筋混凝土梁,SRRPC梁的受剪破坏表现出良好的延性和破坏形态。

(2)SRRPC梁抗剪承载力受剪跨比改变的影响最为显著,在剪跨比小于1.8时,RPC强度的提升能显著提升SRRPC梁的抗剪承载力;通过增加型钢腹板厚度而改变含钢率能有效改善SRRPC梁的变形性能,即对SRRPC梁的延性有一定的提高。

(3)根据试验结果和简化桁架拱模型,提出了SRRPC梁抗剪承载力建议计算公式,能较好地预测SRRPC梁的抗剪承载力,对于设计计算和相关研究能提供一定的参考价值。