焊接参数对钢筋骨架主筋力学性能影响

陈士忠,白云飞,刘子金,汶 浩

(1.沈阳建筑大学机械工程学院,辽宁 沈阳 110168;2.中国建筑科学研究院有限公司建筑机械化研究分院,河北 廊坊 065000)

随着国家工业的不断进步,人们对工业生产的节能降耗和环保要求不断提高。在促进建筑工程的不断升级,进入新常态时期的同时,国家在“十三五”期间明确提出了“建筑工业化和绿色建筑的持续发展”[1-2]的理念。钢筋骨架作为重要的建筑材料,其质量直接影响工程的进程与效率。过去,钢筋骨架成型主要采用绑扎或手动点焊,这两种骨架成型方式不仅具有尺寸偏差较大的缺陷,而且很难保证焊点质量的统一性和稳定性[3]。然而焊接技术作为一种最常用的连接方式,被广泛应用于工业生产[4-7]。钢筋骨架自动成型焊接技术是一种新型的骨架成型技术,通过采用钢筋骨架自动成型生产线进行钢筋骨架的焊接,具有优化焊接质量、提升生产效率、改善工人工作条件等优势[7-8],从而有效避免了绑扎和手动点焊等方式的缺陷。

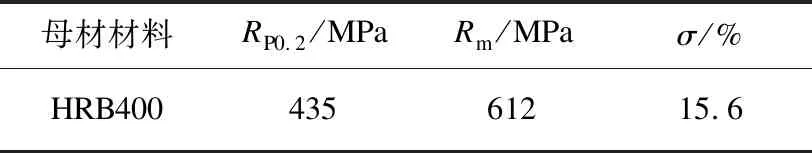

CO2气体保护焊是应用CO2作为保护气,为了防止熔化金属被氧化,对空气和熔融金属机械进行隔离的一种焊接方法,具有焊接质量好、外形优良、韧性高等优点[9]。此外,CO2气体保护焊操作简便,易于实现设备的自动化运作,不但节约了成本,还满足了现代建筑外观协调美的需求。房元斌等[10]通过正交试验对T形接头的焊接参数进行调整,不仅优化了焊缝的宏观形貌本,还降低了焊接残余应力的峰值。阎红[11]通过对药芯焊丝中Al含量的控制,得出了当焊丝中Al质量分数为0.48%时,焊缝的力学性能良好的结论。笔者通过正交实验对CO2气体保护焊焊接电流、电弧电压、焊接时间、箍筋间距等焊接参数进行控制与调节,以寻求最佳的焊接效果。在钢筋骨架自动成型生产线的可调范围内,主筋采用直径为16 mm、箍筋采用直径为8 mm的HRB400级钢筋进行正交实验,研究不同焊接参素对钢筋骨架主筋力学性能的影响情况,进而优化焊接参数,提高钢筋骨架自动成型过程中的优良率。

1 正交实验基本原理

正交实验设计是在拉丁方理论和群论的基础上研究复杂因素水平的一种高效、迅捷、经济的实验设计方法[12-13],并且可以通过部分代表性较强的实验,衡量各个实验因素对参数指标的影响情况,从而获得最佳的参数组合[14-16]。根据正交实验正交性的特点,从全面试验中挑选部分有代表性的实验参数点进行实验,实现较少的实验次数,取得比较准确可靠的实验参数优化性能组合[17-18]。由此,使正交实验设计方法作为力学性能评价标准逐步运用于焊接工艺的优化[19-22]。正式实验开始前,笔者进行了数百组的钢筋骨架自动焊接技术的参数赋值与调试实验,得到焊接试验参数调整有效范围见表1。由于焊接为自动进行,为使焊点得到保护气的充分保护,避免被氧化,所以设置焊接时间时存在0.2 s的延迟。即实际焊接时间=焊接时间-0.2。

表1 实验参数有效范围Table 1 Effective range of experimental parameters

由于钢筋骨架生产线进行生产时需要输入参数的自动焊接来实现钢筋骨架的自动生产,因此为了进一步精确和优化焊接质量以及生产效率,通过式(1)确定正交实验次数:

(1)

式中:n为实验次数;m为因素数量;S为水平数量。

由式(1)计算可得实验次数为9次,所以应用代表复杂因素水平的正交表L9(34)进行实验。

本次实验的主要目的:①探索影响钢筋骨架自动成型焊接因素的效应曲线规律;②确定焊接质量最优因素组合以及各因素的影响程度。

2 焊接实验

2.1 设计参数和试件选材

采用钢筋数控弯箍机和闪光对焊机制作矩形封闭箍筋,封闭箍筋直径为8 mm,封闭箍筋长宽为360 mm×200 mm,主筋直径为16 mm,待焊接封闭箍筋冷却后方可使用。根据生产流程并按照《钢筋焊接及验收规程》(JGJ18—2012)的要求,确定本次焊接实验的因素为焊接时间(A)、电弧电压(B)、焊接电流(C)、箍筋间距(D),实验母材采用HRB400级钢筋,材料性能见表2。实验共9组,每组10根,共计90根,对每根主筋进行拉伸实验。焊接实验主筋与箍筋的固定见图1。

图1 试件焊接夹持图Fig.1 Welding clamping diagram of specimen

表2 HRB400级钢筋参数Table 2 HRB400 reinforcement parameters

2.2 试件焊接及检验设备

实验采用廊坊凯博建设凯博科技有限公司所研发的自动钢筋骨架成型生产线进行钢筋骨架的自动焊接(见图2)。实验采用型号为ER50-6、直径为1.2 mm的焊丝。

图2 钢筋骨架自动成型生产线Fig.2 Automatic forming production line of steel frame

调整实验参数分组进行焊接,待成型骨架(见图3)冷却结束后,在其上截取主筋长度为800 mm,箍筋预留长度距焊点100 mm(见图4),以防止切割时对焊点造成损伤。应用液压拉伸实验仪器,依据《金属材料拉伸试验方法》(GB/T228.1—2010)对试件进行拉伸,由计算机分析软件得出实验数据。

图3 钢筋骨架Fig.3 Framework of steel reinforcement

图4 拉伸实验试件图Fig.4 Tensile test specimen diagram

2.3 实验结果评价指标

依据《钢筋焊接机验收规程》(JGJ18—2012)[23]的准则,将主筋拉伸断裂时的抗拉强度、屈服强度、延伸率与母材的各项性能的对比结果作为评判准则。通过对实验数据的极差进行分析,确定焊接时间、电弧电压、焊接电流、箍筋间距的各个因素水平对钢筋骨架抗拉强度、屈服强度、延伸率的影响规律,找出主筋性能最接近母材、外观最优的结果。

3 焊接钢筋骨架正交实验过程

3.1 设计正交实验

为了使钢筋骨架自动焊接的参数范围更加精确,根据之前研究得到的有效范围和钢筋焊接验收规范要求,确定实验因素水平见表3。

表3 正交实验水平因素表Table 3 Orthogonal test level factor table

根据正交实验标准正交表的设置,为了使实验数据更加明确,对每一列进行编号,设第1列为A,第2列为B,第3列为C,第4列为D。选用描述复杂因素水平的标准正交表L9(34)进行分析。将实验方案所需的相关因素和水平列于表4。按照实验方案进行试验,记录主筋各项性能结果见表5,并通过焊接优良率来确定每组实验结果的优劣程度,进而确定最佳的参数组合。其中,焊接优良率是焊接钢筋骨架的外形优良(焊点处熔融金属基本均匀;压入深度:热轧钢筋的0.3~0.45 d;每一件制品的焊点脱落或漏焊的试件数量不能超过总数的4%;焊点无裂痕、多孔性缺陷及明显烧伤现象。)、抗拉强度、屈服强度和延伸率浮动(即增加或减少)不超过母材各项性能的5%的占比。试件编号和实验分析结果件见表6。

表4 L9(34)正交表Table 4 L9(34)Orthogonal table

表5 正交实验结果Table 5 Orthogonal test results

表6 正交实验分析结果Table 6 Orthogonal experimental results

3.2 实验数据处理

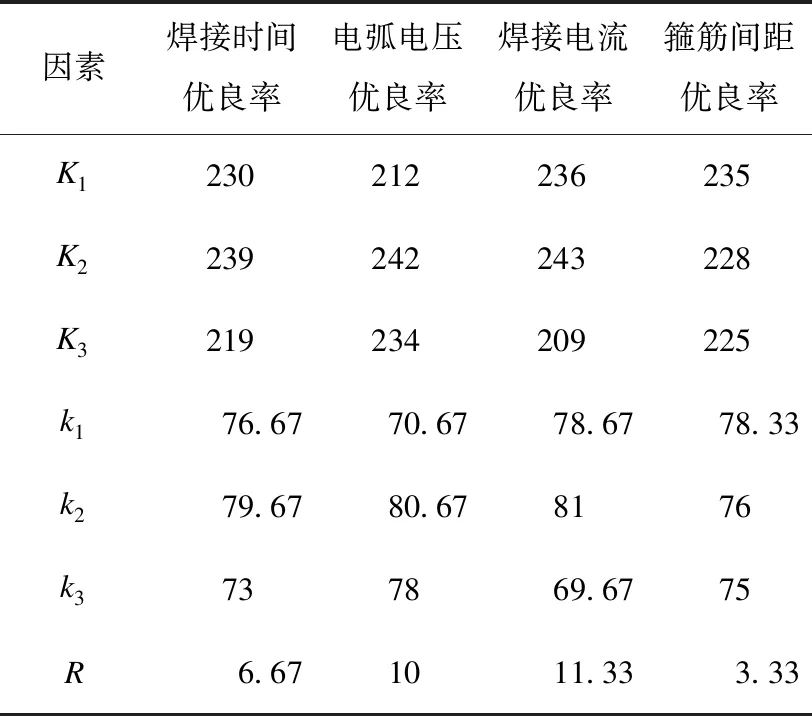

采用极差分析法进行分析。其中,Ki表示i行上水平号所对应实验因素的结果总和。ki为Ki/v,其中v为任意列上各水平出现的次数,所以ki表示该列上因素在水平i下得到的实验结果的算数平均值,用以判断该列因素的最佳水平,据此确定最优的实验参数组合。R为极差,R=max{k1,k2,k3}-min{k1,k2,k3}。由极差R可以看出当该列因素水平发生变化时,实验结果的变化情况,随着R的增大,表明该因素对实验结果的影响越明显。由此对纵筋焊接结果优良率的极差进行分析,结果见表7。

表7 极差分析表Table 7 Range analysis table %

4 结果分析

4.1 实验数据结果初步分析

依据对钢筋骨架优良率的极差分析和因素水平效应曲线分析,得出每个因素对焊接效果影响的强弱顺序,确定主筋性能最接近母材的因素水平组合。对正交实验结果表6行分析可以看出在2号实验(A1B2C2D2)的条件下,焊接的钢筋骨架外形优良、主筋的抗拉强度、屈服强度、延伸率的综合性能接近母材的性能。根据K值对因素水平效应曲线和极差R进行分析,明确钢筋骨架焊接的最优实验参数和焊接因素对焊接结果影响的强弱顺序。

4.2 实验因素水平交叉分析

钢筋骨架自动焊接的因素与水平对试验结果的影响关系见图5。通过以每个因素的水平作为横坐标,对应的水平条件下实验结果的优良率的均值作为纵坐标,得出各因素水平的效应曲线。根据正交实验综合可比的特性,分析各因素相应水平下k的峰值,并依据效应曲线得出如下结论:要使钢筋骨架焊接的主筋外形优良、抗拉强度、屈服强度、延伸率最接近母材,焊接时间应为1.3 s、电弧电压应为25 V、焊接电流应为300 A、箍筋间距应为100 mm。最后根据正交实验的实际全面性得出在所有组合(34=81)中最佳因素水平组合应为(A2B2C2D1)。

图5 因素水平效应曲线图Fig.5 Factor horizontal effect curves

4.3 实验结果主次因素分析

根据实验极差分析表中R值确定各因素对实验结果影响主次,即R越大的因素对焊接结果的影响程度越大。由表6计算结果得出,焊接电流对焊接钢筋骨架优良率的影响最为明显,其次为电弧电压、焊接时间、箍筋间距。

4.4 实验结果检验分析

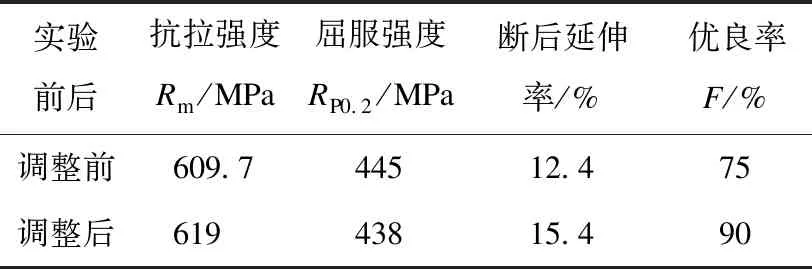

通过以上分析可知钢筋骨架焊接的最佳因素组合,明确了钢筋骨架自动焊接的参数最优组合,通过对钢筋骨架自动成型生产线设置实验所得的最佳焊接参数组合进行钢筋骨架的制作。随机抽取100件冷却后的钢筋骨架进行检验,只有10支试件存在焊接缺陷,其余皆为合格产品。随机取10支试件重复上述拉伸实验并对结果与之前拉伸结果进行对比验证,结果见表8。可以看出,调整后主筋的性能更加优良。

表8 实验前后焊接结果力学性能对比Table 8 Comparison of mechanical properties of welding results before and after experiment

5 结 论

(1)根据正交实验结果匹配分析得出最佳焊接参数组合为焊接时间1.3 s、电弧电压25 V、焊接电流300 A、箍筋间距100 mm(A2B2C2D1)。

(2)通过正交实验对焊接结果主次因素分析得出,焊接电流对焊接结果的影响最为明显,其次是电弧电压、焊接时间、箍筋间距。

(3)采用优化后的参数进行钢筋骨架的自动成型焊接,使焊接优良率提高了15%。

(4)由于箍筋间距对焊接结果的影响比较小,在实际生产中可以通过其他参数的调节来弥补钢筋骨架箍筋间距对焊接质量造成的损失。在实际生产中可以在允许的范围内自行调节箍筋间距。