机械加工工艺方法及误差研究

许 林,王 威

(1.辽宁职业学院,辽宁 铁岭 112000;2.海装沈阳局驻沈阳地区第二军事代表室,辽宁 沈阳 110043)

从机械加工最终成品的各类性能指标来讲,耐久度及可靠程度通常是基于加工工艺方法来体现的。因此,工程技术人员若想要精确地把控机械加工制造过程中的工艺方法对于最终成品的品质的作用规律,就必须针对机械加工制造的误差产生的基本原因、加工制造进程中必须遵守的原则及怎样保证机械加工制造的精度获得显著的提升等角度开展比较深入的研究工作。并且能够通过研究所得到的相关结论与规律来完成针对加工制造进程的合理把控,为机械加工制造最终成品各项性能指标的提升带来坚实的保障。

1 机械加工制造工艺方法概述

通常来讲,与生产工艺相关的部门从业人员在规划设计加工制造过程的工艺流程中,必须深入理解相关产品的加工制造产量、机械加工装备的实际运行状况及有关操作人员具有的专业知识程度等条件,进而挑选出一类满足实际加工需求的工艺技术路线和方法。各个企业的生产加工制造环境有所差异,那么实际的操作情况及相关的工艺方法流程也会相应的有所区别,为此有关的工艺方法流程必须具备明显的指向特性才能够满足实际生产的需要[1]。机械加工如图1 所示。

图1 机械加工

2 机械加工误差定义

机械加工误差指的是零件由机床进行机械加工以后的实际几何参数(几何形状、尺寸及相对位置)与理想几何参数之间的偏差程度。零件机械加工以后实际几何参数与理想几何参数之间的符合程度就是零件的加工精度。与此同时,机械加工过程中的误差越小,符合程度就越高,加工精度就越高。因此,机械零件加工误差的大小与机械加工精度的关系是密切相关的。

3 误差情况的具体分析

3.1 定位过程产生的误差

定位过程产生的误差是一类发生频率相对最高的一种。在产品进行机械加工制造的过程中,假如相关的设备定位不够精确,就会导致定位误差的产生。因此,在操作时,必须将准确的最终成品的加工制造要素视为定位的标准,保证相关的定位标准及所选取的标准基本上保持一致,进而显著降低误差的数值。在实施机械加工制造的过程中,零件的定位准确程度和精准程度对于整体的加工品质与精度起着非常重要的关键性作用。若要在定位时满足设计需要,最大限度地降低因为定位不妥当而产生的系统误差,就需要实施全方位深入的思考和研究。假如机器装置在现场定位进程中出现误差的情况,由于定位的部件与待加工的工件在全部加工进程中始终处在直接接触的情况,所以一定程度上均会给待加工零件的品质带来某种程度上的影响。

3.2 几何形状的误差

在实施机械加工制造的进程之中,刀具(见图2)和夹具属于实际应用非常广泛的加工工具,相关的工具可能产生的误差数值均比较多见。在实际进行的操作进程中,加工刀具的外部轮廓假如仅仅达到一部分符合加工制造过程的需要而非完全符合加工制造的需要,这种情况下就会产生几何形状的误差,进而对于机械加工制造最终成品的精准程度带来比较严重的负面影响。一般来讲,在加工刀具的应用过程中,刀刃的磨损情况是无法规避的,因此要综合加工刀具的具体磨损情况及预期的使用寿命情况来进行加工刀具的合理更换,这样操作就能够有效降低几何形状误差的数值。此外,在实施机械零件加工制造的进程中,所能使用到的加工刀具型号也是多种多样的。比如对于零件精密程度的加工要求比较高的部位,此时使用的加工刀具精密程度对于待加工零件的质量起到决定性作用,不过对于零件的常规位置来讲,加工刀具可能产生的影响比较小。假如无法准确地应用适当的夹具,也可能会带来几何形状的误差。

图2 刀具

在实施机械零件加工制造的过程中,需要完全遵照相应的操作流程和规定,科学地使用相关夹具,准确地定位待加工零件的位置,进而为加工制造精准程度的显著提升提供有力的保证。不过在实际的加工制造进程中,不科学操作的情况屡见不鲜,导致了几何形状的误差一直无法避免[2]。

3.3 机床加工制造中出现的相关误差

在实施零件的加工制造过程中,机床设备的运行时间通常是相对比较长的,机床内部的热源发出的多余热量可能会造成机床设备总体的温度数值产生比较明显的变化,这是因为机床设备的所有部件的组成材料,其特定的受热膨胀系数不尽相同,这样就造成了机床主体构造出现形变且出现了加工制造误差,比如传动链部分。因为机床结构的受热情况不同,使得传动链的所有环节之间的空隙也产生了细微的差别,传递的尺寸数值也有显著的差别,特别是在传动链部分磨损相对严重的情况下,彻底无法进行系统能量的传递工作,在这样情况下进行产品的加工制造,一定会出现误差的情况。在机床设备的制造、装配及实际使用的过程中,由于受到外力载荷与各种热量的影响,也可能造成导轨部分的导向操作发生误差。比如车床的导轨与主轴之间的回转轴线发生不平行的情况,在进行零件机械加工的过程中,就可能发生一定程度的锥度的结果。所以,在实施生产加工制造的进程中,机床本身的精度和加工制造零件的最终成品的精度是密切关联的。机床如图3 所示。

3.4 变形产生的误差

零件的加工制造过程中,除了刀具及夹具等工具,工艺流程中待加工零件的刚度同时也是对最终成品的加工精度带来重大影响的关键要素。工件之所以会发生误差的现象,其主要原因是由待加工零件本身的各项性能指标引起的。假如待加工零件本身的刚度较低,在工艺人员设计工艺流程的时候就需要全方位考虑相关材料的属性,这样的操作可避免变形产生的误差。比如在细长轴的车削加工过程中,待加工轴零件本身的刚度较低,所以在切削加工时容易发生变形的情况,出现较大的误差,进而导致最终成品零件不合格。切削加工如图4 所示。

图4 切削加工

4 机械加工过程中工艺误差的出现及其原因

4.1 工艺误差的出现及其原因

机械加工工艺过程中之所以出现加工误差,与系统设置不合理是有极大关系的。相关机械加工技术操作人员在机械加工进程中,选用零件的原材料不同,会出现某些零件硬度较低极易产生形变的情况,无法符合机械加工的技术要求。一旦零件产生形变,工艺过程就会出现误差,这种状况对于零件加工品质及工艺过程是不理想的。

4.2 定位误差的出现及其原因

相关机械加工技术操作人员在进行零件加工时,最常见的误差是定位误差。导致定位误差出现的原因分别是:定位副机位置不精准及基准重合度不精准。因此,机械加工工艺最关键的技术即为精准定位。所以,在机械加工时,必须保证定位基准是绝对正确的,确保所使用的几何要素的合理性。

4.3 制造误差的出现及其原因

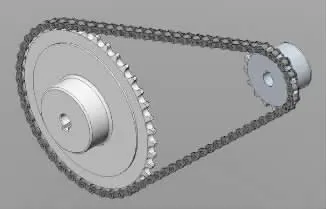

当机械加工工艺产生误差时,数控机床就无法依照零件加工步骤继续加工,此时就会产生设备故障,因此相关零件在机械加工过程中,就会产生制造误差。此外,链传动过程及主轴旋转的进程中也可能出现误差,此类原因导致的误差对零件加工品质的优劣起到关键作用。所以,相关机械加工技术操作人员必须严格遵守相关加工工艺规程。链传动如图5 所示。

图5 链传动

5 降低误差数值的方法

5.1 机械加工进程中必须遵循的技术要求

相关机械加工技术操作人员在进行机械零件的加工时,相关加工过程必须严格遵守以下两点原则:

(1)在确定加工基准的过程中,必须应用多个表面机械加工基准,在机械加工前期就可以避免定位误差的产生。

(2)保证设计基准与定位基准的一致性,避免由于基准不同出现加工精度降低的状况发生。因为不同零件的材质都不相同,所以零件的刚度也不相同,因此需要应用不同的工装夹具及机械加工刀具。这就能够使机械加工过程中出现的误差显著降低,进而确保零件的品质得到明显提高[3]。

5.2 降低误差产生的几率

相关机械加工技术操作人员在进行机械零件加工时,必须彻底进行合理的前期准备工作,防止机械加工过程中误差的产生。在实施精密机械加工时,很容易出现加工误差,所以在第一时间采用行之有效的工艺方法是非常关键的。由于相关机械加工技术操作人员工作态度不集中或职业素养不高,因此各类加工误差就会极易产生,进而导致机械加工工艺的精准实施程度受到极大制约。因此,相关机械加工技术操作人员对自己必须严格要求,彻底端正工作态度,最大限度地提高自身的技术能力,与此同时也必须严格遵守相应的质量标准,对于机械加工工序实施精准调整,并且使用比较先进合理的技术方法,使机械零件加工工艺的精准度得到显著提升。比如,薄片零件的机械加工过程,相关机械加工技术操作人员在对薄片两侧实施磨削加工(见图6)的过程中,一般应用强力粘接剂将薄片零件粘贴固定在一块顺滑的加强板表面,随后把加强板与薄片零件一同固定在具有磁性吸盘的表面,这种操作就能够使薄片零件的强度及刚度得到显著提升。

图6 磨削加工

5.3 误差出现后的补救措施

相关机械加工技术操作人员在实施对机械零件的机械加工进程中,针对某些无法避免的工艺过程,通常利用人工操控的方法将机械加工过程中产生的误差进行最大限度地消除,进而使误差数值能够明显变小。也就是说,相关机械加工技术操作人员在实施机械零件加工时,必须将机械加工工艺流程当作基本准则,依据现场实际状况,采用合理的技术方式尽量减小误差,进而将机械加工过程中产生的误差变成可控状态,保证机械加工工艺的合理性。

6 结束语

综上所述,机械工程技术人员对于机械加工工艺方法及误差的研究是非常关键的。要对机械加工工艺过程中出现的误差进行有效地控制,基于此,整体机械加工行业的发展速度就会大幅度提升。所以,机械工程技术人员必须针对机械加工的工艺方法及误差开展更深层次的分析与研究,随后确定一整套的改进措施。只有这样才能够确保我国的工业水平得到健康平稳地发展。