一种微型集成减压阀在龙头上的应用与优化

谢艺聪

(漳州松霖智能家居有限公司,福建 厦门 361026)

1 项目背景

随着人们生活质量的提高,家庭终端用水设备发展日新月异,功能越来越高度集成化、智能化,给用户带来更简便的用水、饮水体验。

本项目涉及一款抽取龙头的开发,该龙头的特点在于集成市政水和过滤水两种出水功能,其主要组成部件有:龙头主体、控制市政水通断的机械混水阀、操作混水阀的把手、可移动的出水花洒、固定花洒头的支臂、具有双水路管中管结构的抽取软管、支撑抽取软管的大弹簧、过滤市政水的滤芯等。其中,花洒内部具有输送市政水和过滤水的两条独立水路及其对应的出水口,同时花洒上设有一个控制过滤水水路通断的按键机械阀;抽取软管与花洒连接,其管中管的内管输送过滤水,外管输送市政水。本项目的设计难点在于:过滤水控制阀处于出水末端的花洒上,其上游抽取管的内管需要承受来自市政供水的高水压,而抽取管需要有足够的柔软度来保证其能被顺滑抽取,此点承压能力较差,无法承受来自市政供水的高水压。

卫浴行业内已有可以减小阀后压力的减压阀,但其存在工作压力无法满足3.5MPa 爆破压[1],只能对单层管路降压的弊端无法适用本项目对管中管内管减压的需求,本项目旨在从现有减压阀基础上优化开发一种可内置到管中管内,可承受3.5MPa 压力的微型集成减压阀,以实现在花洒上按键控制净水通断的创新龙头设计。

2 减压阀概述

2.1 减压阀的定义

减压阀是通过阀瓣的节流,将进口压力降至某一个需要的出口压力,并能在进口压力及流量变动时,利用介质本身能量保持出口压力基本不变的阀门[2]。减压阀既可减动压也可减静压,弹簧式减压阀阀后压力可以调节,且出口压力变化小,能保持相对稳定[3]。

2.2 减压阀的结构原理

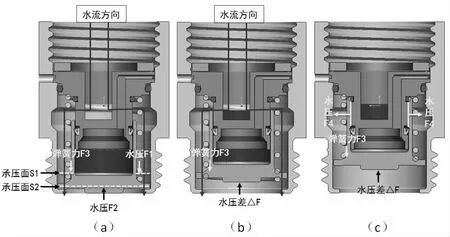

我司现有弹簧式减压阀结构如图1 所示,活塞与阀体被装配在阀壳内,阀体固定不动,活塞套在阀体上可沿轴向上下移动,两者间有一Y 型圈作为密封件,活塞内的气腔通过阀壳的泄压口与大气连通,使得活塞上下移动时气腔内的空气不会被压缩或因膨胀而对活塞的运动产生阻力;阀体与活塞间还设置了一个弹簧,使得初始状态时活塞处于最下端,阀体上的过水孔完全开启。

图1 弹簧式减压阀

如图2(a)所示,活塞上、下表面承受水压的面积分别为S1、S2,当减压阀通水时,其内腔各零件表面承受水的压强P 相同,而活塞中间的气腔未与水接触,因此S1<S2,根据压力计算公式:

式中F:压力(单位:N);P:压强(单位:MPa);S:受力面积(单位:mm2)。

活塞上、下表面受到的压力F1<F2,活塞受到向上的力△F=F2-F1。活塞还受到弹簧对其施加的向下力F3,当水的压强P 逐渐增大,S1、S2 不变,由△F=F2-F1=P·(S2-S1)可知,△F 也逐渐增大。如图2(b)所示,当△F>F3 时,活塞开始向上移动,弹簧压缩量也同步增大,弹簧力F3 也随之增大,并与△F 保持一致。如图2(c)所示,当活塞移至最顶端与密封圈接触形成密封,过水孔封闭。此时减压阀上游水压对活塞的作用力F4沿气腔内壁直径方向,故上游水压无论如何增加,都不会使活塞下移解除封闭状态,下游水压也就恒定不变,直至下游管路开放泄压,活塞才会受弹簧作用下移,再次通水工作。

图2 减压阀的三种工作状态

2.3 现有减压阀在本项目中的局限性

在将减压阀应用到本龙头项目的过程中,我们面临两个技术难点:一是需要把现有减压阀缩小体积内置到管中管内水路中,减压阀在被外水路包裹的情况下如何把气腔与大气连通,此点可以结合管中管结构从设计上解决;二是现有减压阀无法承受标准3.5MPa的爆破压力,要解决此点问题,需要了解在压力过高时减压阀的失效过程。

如图3 所示,当上游水压逐渐升高,活塞随之上移至顶端与密封圈接触,此时密封圈内侧受到沿径向朝外的水压,若水压未能超过密封圈本身弹力而使其向外拉伸变形,则活塞会继续上移至顶端,同时活塞内壁包裹住密封圈形成稳定密封。但正常情况下,龙头安装后通水,其上游水压会迅速升高,若供水压力达到某一临界压力,密封圈受压向外拉伸变形(如图3 虚线示意),则水路不能正常封闭,减压阀失效。

图3 减压阀失效示意

3 管中管集成微型减压阀的优化设计

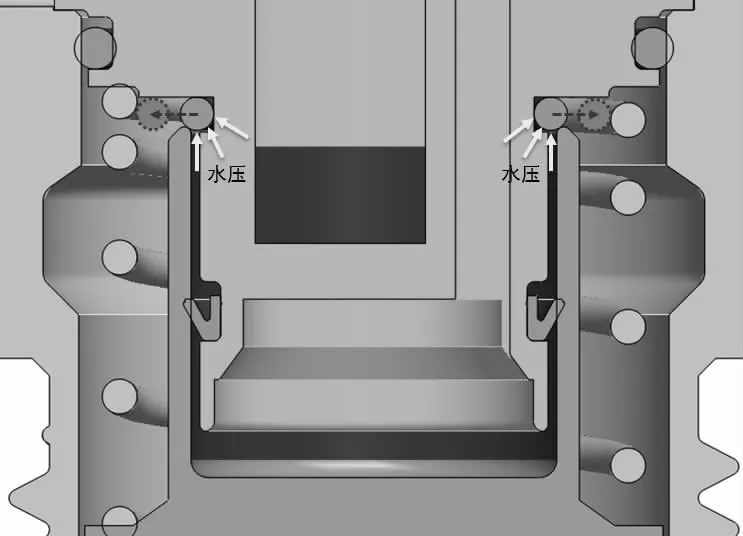

3.1 初版结构方案说明

如图4 所示,管中管减压阀组件主要零件均为塑料材质,其内部有两条水路,实线箭头所示水路连通外管路,虚线箭头所示水路连通内管路。两条水路采用不同轴的设计,内水路靠左侧以便排布泄压口把气腔与大气连通,余出的右侧空间用于排布外水路,缩小尺寸后的减压阀的阀体和活塞置于内水路。伴随着尺寸缩小,阀体与活塞的密封圈变得更容易被水压挤压变形。经过样品实测,当水压达到1.6MPa 以上时,减压阀密封失效。

图4 管中管减压阀组件

3.2 活塞密封改善方案

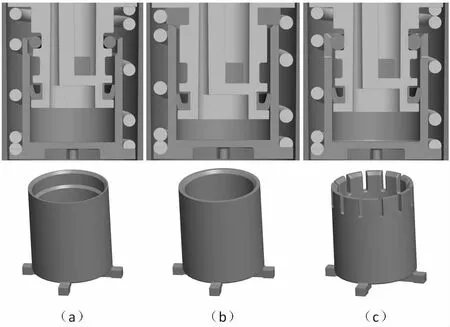

如图5 所示,为改善减压阀在高压下密封失效,我们提出了三种方案设计,并分别打样验证。

图5 三种活塞密封方案

方案a:把活塞口部一小段内壁直径加大,目的是让此段不产生密封,在密封前先包住密封圈,防止密封圈挤压变形脱离活塞内壁。

方案b:把O 型密封圈更换为环形密封平垫片[4],密封方式由径向密封改为端面密封,垫片只受朝上的水压,不会向外拉伸变形。

方案c:把活塞口部一小段改为栅栏状,内径不变,当活塞刚包裹密封圈时,水流可以沿栅栏缝隙流出泄压,不会压迫密封圈变形,当活塞向上运动到密封圈脱离栅栏段进入密封时,由于密封圈已被包裹固定,无法变形。

经实际验证,方案a 无改善效果,因为直径加大段虽然不密封,但过水面变得极小,水压依然会把密封圈外挤变形。方案b 有改善效果,但活塞密封后下游压力并不能恒定不变,因为随着上游压力增加,水压向上作用于平垫片使其压缩,由于压缩过程不是与整个密封面同步进行的,因此密封面局部会出现缝隙使水压传递到下游,下游水压上升又会对活塞产生更大的向上力,使其重新密封,此过程随着上游水压增加会循环发生,故下游水压会比上游小,但也会随着上游水压增加;实测上游水压升到3MPa 时,内管破裂漏水。方案c效果显著,当活塞密封后,无论上游水压如何增加,下游水压保持不变。

综上,采用方案c 作为最终结构方案。

3.3 减压阀设计过程的参数计算

供应商提供的内管极限承压值为1MPa,为确保产品长期使用的可靠性,我们取极限值的60%(0.6MPa)作为减压阀的目标稳压值。由前文2.2 节的内容可知,减压阀的稳压值主要由活塞密封时弹簧的弹力F3 决定,因此我们可以根据预设的稳压值反向推导出压缩后的弹簧力F3。

已知当前设计的活塞上、下表面承压面积S1 和S2 分别为28mm2和79mm2,实测活塞上下运动时与两个密封圈的相对摩擦力f 约为11N。当供水压力达到0.6MPa 时,活塞上移至顶端形成稳定密封,此时需满足活塞下表面受到的力F2 等于上表面受到的力F1、摩擦力f、压缩后的弹簧力F3 三者之和,即F2=F1+f+F3,把已知数据代入公式可得出F3=F2-F1-f=P*S2-P*S1-f=0.6*79-0.6*28-11=19.6N。

算出F3 后就可以进行弹簧规格设计,根据当前设计活塞预留的弹簧可装配空间,弹簧的中径D 取11mm。结合供应商现有不锈钢弹簧线材的规格,弹簧的线径d 取1.2mm;活塞上下运动时弹簧的长度变化范围为10.7~15.7mm,故弹簧的自由长度取15.7+1=16.7mm,以确保减压阀初始状态时弹簧有较小的预紧力顶住活塞。根据弹力计算公式:

F=k·x,

式中F:弹力(单位:N);k:弹性系数(单位:N/mm);x:形变量(单位:mm)。

可得出弹簧弹性系数k=F3/x=19.6/(16.7-10.7)=3.27N/mm。

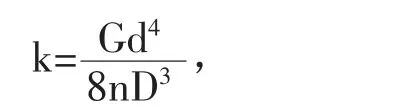

又根据压缩弹簧弹性系数公式:

其中G:剪切弹性模量(单位:MPa);d:线径(单位:mm);n:有效圈数;D:中径(单位:mm);k:弹性系数(单位:N/mm)。

已知不锈钢的剪切弹性模量为73000MPa,代入公式 可 求 出 弹 簧 的 有 效 圈 数n=(G*d4)/(8*k*D3)=(73000*1.24)/(8*3.27*113)=4.3,弹簧两端再分别设计一圈并紧圈,故综上可得:不锈钢弹簧规格为自由长度16.7mm,中径11mm,线径1.2mm,总圈数6.3,有效圈数4.3,弹性系数3.27N/mm。

3.4 集成微型减压阀管中管的测试数据

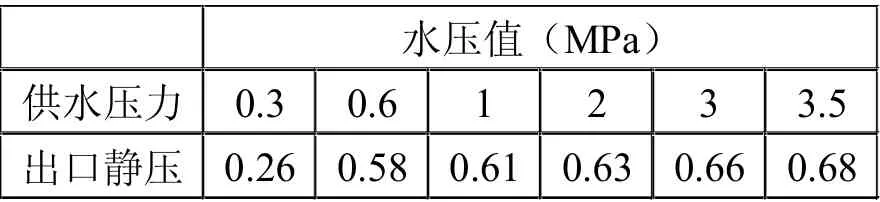

把管中管内管进水口连接到高压试水机,出水口连接压力表,逐步提高供水压力直至3.5MPa,分别记录供水压力和出口静压,见表1。

表1

实测最大稳压值为0.68MPa,比理论值偏高,推测原因为水压传递速度比活塞运动速度快,在活塞运动至密封过程中,下游水压已经提升至超过预设稳压值,但实际压力值仍远小于内管极限承压,且管中管配合按键花洒经5.5 万次开关寿命测试后,减压阀功能依然正常,故此减压阀设计符合功能要求。

4 结束语

该优化设计的集成减压阀解决了现有小型减压阀极限承压值小、下游压力不稳定等问题,理论上只要材料强度足够,其承压值仍有非常大的提升空间。集成减压阀的管中管作为本项目新型水龙头的核心组件,延伸出了一系列不同外观的龙头设计,其功能集成、操作简便的特点,为我司创造了大量的订单和可观的收益。为保证核心减压阀的技术优势,我司分别申请了国家实用新型和发明专利,目前实用新型已授权,专利号CN212360924U,发明专利实质审查中。