基于正交试验的热熔自攻丝工艺优化

林巨广, 蒋全超, 童长松

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

作为一种密度小、比强度高和比刚度较高的金属材料,铝合金一直以来都被汽车生产厂家所青睐[1],特别是在新能源汽车发展以及白车身轻量化过程中,铝合金的用途越来越广泛[2]。FDS(flow drill screw)又称热熔自攻丝技术,兼有摩擦钻孔和螺纹成型2种工艺的特点[3]。相比使用比较多的自冲铆接,热熔自攻丝连接特点具有多样性,从单面攻入拧紧固定这个特点为汽车车身的制造打开了新的领域[4]。

目前,热熔自攻丝工艺研究正处于一种热门趋势。文献[5]以热熔钻和螺纹攻丝锁紧这2个比较成熟的工艺为基础,对热熔自攻丝铆接曲线进行了研究与分析。国外学者对热熔自攻丝的工艺特性[6]以及工艺过程模拟[7]也进行了广泛研究。文献[8]发现,对于塑性较差的铸造铝合金及镁合金,室温下钻孔后孔壁粗糙且衬套呈花瓣状散开,预热可以使铸造金属坯料的塑性增加,能改善钻孔质量。

本文通过对热熔自攻丝工艺参数的优化,获得钻孔阶段铆枪最大下压力的极小值,以达到优化铆接效果和为焊接机器人选型作参考的目的。

1 热熔自攻丝工艺

1.1 FDS设备

试验设备选自德国德派公司的智能自适应热熔紧固系统,其关键部件智能装配主机单元如图1所示。

图1 智能装配主机单元

该设备配置的螺钉为阿诺德公司开发的专用螺钉,简称FFS,如图2所示。该螺钉尖部表面有专用涂层,在与工件的高速旋转摩擦过程中会产生600~900 ℃的高温。

图2 FDS紧固螺钉

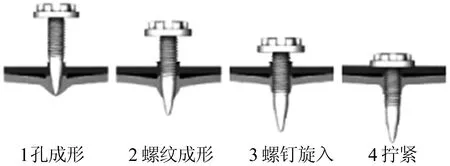

1.2 FDS工艺过程

钻头带动FDS螺钉高速旋转,在设备下压力的作用下,螺钉首先穿透板材,然后依靠其自带的螺纹与板材实现螺纹连接。具体工艺过程分为孔成形、螺纹成形、螺钉旋入、拧紧4个部分[4],如图3所示。

图3 FDS工艺过程

(1) 孔成形。螺钉在高速旋转的电机带动下,与板材挤压摩擦,接触部位的板材处于热熔状态。螺钉穿透材料时,大部分热熔状态的钣金件材料流向钻孔下部形成厚度达1~3倍的金属批锋(衬套、凸台)[9-10]。

(2) 螺纹成形。孔成形后转速降低,进行攻螺纹动作。

(3) 螺钉旋入。深度传感器检测到攻螺纹结束后,开始以一个很低的转速拧螺钉。

(4) 拧紧。拧螺钉达到已经设定好的扭矩。

1.3 接头质量评价

热熔自攻丝接头的连接质量决定着连接强度。对接头质量评价主要包括外观检测和剖面检测,其中外观检测是首要评价对象,如果外观检测不合理,剖面检测也就没有必要进行。本文研究的是孔成形阶段,该阶段的质量检测主要包括:

(1) 连接点底部成型状态。进给速度过快,熔融的金属还没有完全冷却成形而被螺钉快速冲开,衬套产生裂纹。底部衬套的正常状态和裂纹状态如图4所示。

(2) 板件弯曲状态。若螺钉轴向下压力过大或底部夹具设计不合理,则可能使板件弯曲变小,导致产品不合格。

图4 底部衬套

2 FDS实验设计

2.1 试验背景与目的

安徽某车企的老生产线改造过程中,在热熔自攻丝工艺设备和焊接机器人品牌已经确定的情况下,选择既满足铆接要求又能成本最小化的机器人型号是十分重要的。机器人型号的选取主要与铆接设备在铆接过程中的最大下压力相关,最大下压力越小,机器人选用的型号越能节约成本。最大下压力在钻孔阶段产生,钻孔转速、进给速度会影响最大下压力。若进给速度过大,钻孔时过快,则会导致孔成形过程中衬套形成裂纹;若进给速度小,钻孔时间长,则会导致孔成形阶段温度过高,影响板材性能。根据实践经验,孔成形阶段时长保持在600~800 ms为宜。因此监测设定值的设置也是考虑因素。

综上所述,通过试验确定 FDS 工艺中孔成形阶段螺钉转速、进给速度、监测设定值3个过程参数对孔成形阶段最大下压力和钻孔时间的影响程度,再优化过程参数,从而为生产过程提供一定的参考。

2.2 试验器材准备

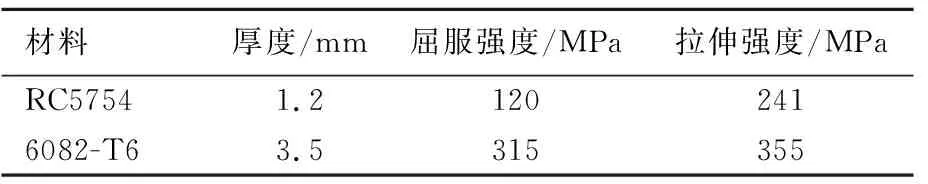

(1) 板材的选取。本次试验选用白车身侧身外板组件与门槛连接部位,如图5所示,此为最厚搭接,板材型号为RC5754与6082-T6的板材,其规格为40 mm×100 mm,板材厚度和材料的力学性能见表1所列。其中:RC5754为上层板;6082-T6为下层板。

图5 门槛与外板连接部位

表1 铝合金板材的力学性能

(2) 试验设备。本次试验设备为德国Deprag公司研发生产的智能自适应热熔紧固系统,采用阿诺德公司提供的M5×22紧固螺钉。

2.3 正交试验设计

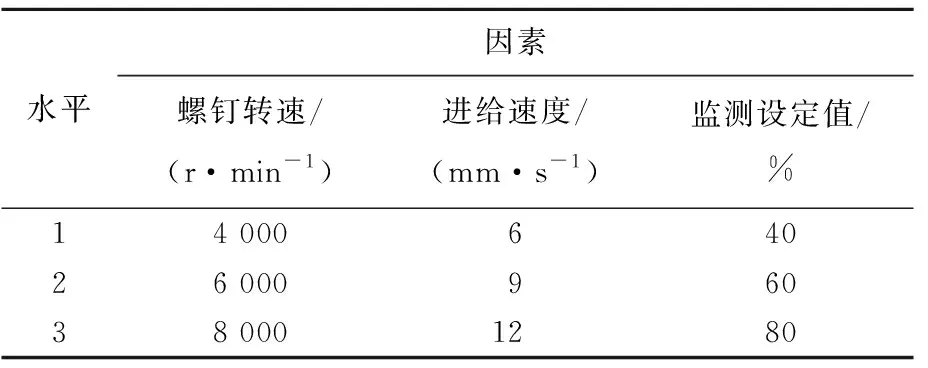

(1) 确定影响试验结果的因子和水平。影响热熔自攻丝工艺孔成形阶段最大下压力和钻孔时间的3个因素分别为螺钉转速(A)、进给速度(B)、监测设定值(C)。根据实际经验,各因素采用的水平见表 2所列。

表2 正交试验因素及水平

(2) 试验方案。试验为3因素3水平,选用L9(34)型正交表共9组试验,设计出的试验方案见表3所列。

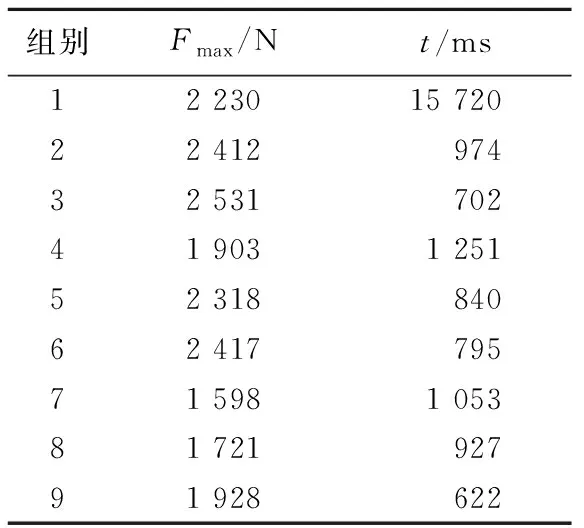

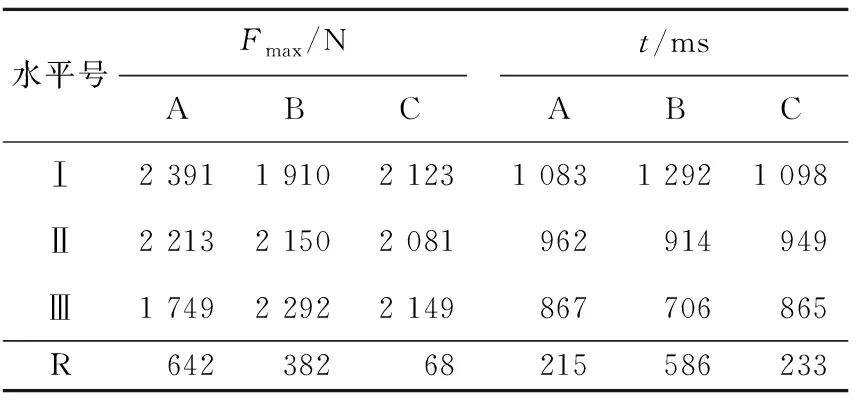

试验按表3所列进行,每组试验求得2个结果,分别为钻孔阶段最大下压力Fmax和钻孔时间t。每组试验做3次重复试验,求其平均值,试验结果见表4所列。

表3 FDS试验正交表

表4 正交试验结果

3 试验结果分析与处理

利用极差分析法分析表4的试验数据,分析结果见表5所列。

表5 试验结果参数的极差计算结果

从极差R值可以看出因素对指标的影响程度。R值越大,说明这个因素对指标的影响程度也就越大。

从表5可以看出,对于钻孔时间t,进给速度(B)对其影响最大;监测设定值(C)对其影响次之;螺钉转速(A)对其影响最小。

各因素水平对钻孔时间的的影响规律如图6所示。

图6 钻孔时间水平变化规律

由于工艺效果要求钻孔时间t在600~800 ms之间为宜,由表5可知,进给速度对t的影响最大,且只有12 mm·s-1时符合条件,而其他因素各个水平都可以保证试验结果要求。

从表5可以看出,对于最大下压力Fmax,螺钉转速(A)对其影响最大;进给速度(B)对其影响次之;监测设定值C对其影响最小。

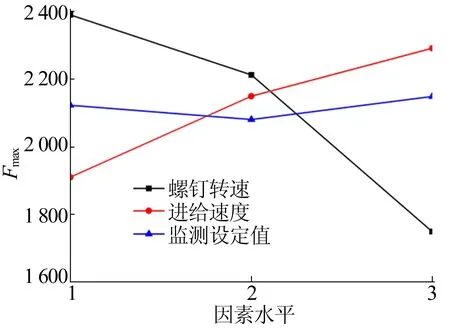

各因素水平对最大下压力的的影响规律如图7所示。

从图7可以看出,因素A的钻孔转速从6 000 r·min-1逐渐增加到8 000 r·min-1时,最大下压力Fmax逐渐减小;因素B的进给速度从6 mm·s-1逐渐增加到10 mm·s-1时,最大下压力Fmax逐渐增加;因素C的监测设定值从40%逐渐增加到80%,最大下压力Fmax先增大后减小。

图7 最大下压力水平变化规律

由于最大下压力越小越好,且进给速度只有在12 mm·s-1时才能满足要求,因此最佳的组合为A3B3C2,即正交试验第9组。

以正交试验表4可以看出,最优参数对应的铆接下压力大小为1 928 N。

4 结 论

本文选用某车型门槛连接部位搭接,通过几组正交试验,对热熔自攻丝工艺孔成形阶段的工艺参数进行分析与优化,得到以下结论:

(1) 对于1.2 mm RC5754和3.5 mm 6082-T6铝合金板材在孔成形阶段的连接工艺,在保证钻孔时间满足600~800 ms的条件下,选用8 000 r·min-1的螺钉转速、12 mm·s-1的进给速度、60%的监测设定值组合可以实现良好的铆接质量,得到最小的铆枪最大下压力。

(2) 根据试验结果可知,螺钉转速和进给速度对钻孔阶段的铆枪最大下压力影响较大,监测设定值对最大下压力影响很小;钻孔时间与进给速度并非线性关系,进给速度对其影响最大,钻孔时间也受螺钉转速和监测设定值的影响,但螺钉转速和监测设定值相对于进给速度而言影响较小。

(3) 本次试验选用的搭接为白车身侧身外板组件与门槛连接部位,本文方法可以为白车身其他部位的工艺分析提供一定的参考。优化工艺参数不仅能提高铆接质量,也可以为生产设备中焊接机器人的选取提供参考。