190m 跨径波形钢腹板连续刚构桥设计初探

任 剑 黎志忠 袁李刚

(四川省交通勘察设计研究院有限公司, 四川 成都 610000)

0 引言

在简支梁桥、连续梁桥、连续刚构、矮塔斜拉桥、斜拉桥等桥梁结构上逐渐应用波形钢腹板。我国对于波形钢腹板组合梁桥的相关研究起步较晚,但经过20 余年的发展,其相关理论逐渐完善,工程经验日渐丰富。

波形钢腹板连续刚构是在普通预应力混凝土连续刚构的基础上,采用波形钢腹板代替混凝土腹板,形成组合结构共同受力。主要具有如下优点:能有效减轻梁重,同等跨度下可有效减少下部结构工程量;采用波形钢板作为腹板,具有较强的抗剪强度,能避免混凝土箱梁腹板开裂问题;波形钢腹板由于纵向褶皱效应不能抵抗轴向力,可提高预应力效率和减少预应力损失;可增大施工节段长度、减少现浇施工节段,无需现场绑扎腹板钢筋,可有效缩短施工工期;由于采用体外预应力代替传统的腹板内体内预应力,避免了在腹板内布置预应力管道的复杂工序和易于检查维护。当然波形钢腹板连续刚构桥相比普通预应力混凝土连续刚构桥,也有其自身不足,主要有钢腹板需要设置防腐涂层,耐久性较混凝土差,后期有一定养护费用;抗扭刚度和抗畸变刚度有所降低,根部梁高较高处的腹板稳定性需特别关注;结合部较多,连接构造较为复杂,对施工要求较高。在采取一定措施解决波形钢腹板连续刚构的缺点后,该桥型总体上具有较大优势[1-3]。

现已建成的波形钢腹板连续刚构桥主跨多集中在150m 左右,2016建成的珠海前山河大桥主跨160m。总体上对于特大跨径波形钢腹板连续刚构桥研究较少。本文以四川李渡嘉陵江特大桥为工程背景,根据现行的规范进行了验算,分析了波形钢腹板的稳定性,初步探索了波形钢腹板在特大跨径连续刚构桥上的应用。

1 李渡嘉陵江特大桥设计概况

李渡嘉陵江特大桥位于四川省南充市李渡镇,跨越嘉陵江,是南充市一个重要民生基础设施项目。该河段通航等级为Ⅲ-(3)级,所在道路等级为二级公路,设计速度为60km/h,设计荷载为公路Ⅰ级,桥面宽度为16.5m。

本项目主桥的孔跨布置主要受通航控制,主跨跨径采用190m。采用经济实用的连续刚构方案(105+190+105m)。上部结构采用单箱单室截面,箱梁跨中及边跨支架现浇段梁高5.0m,箱梁根部断面梁高为11.3m,下部结构采用双肢矩形薄壁墩。考虑本桥跨径大、桥墩矮等特点,为了改善梁体受力、连续刚构后期跨中下挠和腹板开裂等问题,拟采用波形钢腹板连续刚构桥作为方案之一进行比选。

考虑波纹钢腹板连续刚构桥梁特点,将本桥节段划分为:箱梁0 号梁段长11.6m﹙包括桥墩两侧各外伸1.3m﹚,每个“T”纵桥向划分为21 个梁段,梁段长度从根部至端部分别为2×3.0m、8×3.6m、11×4.8m。采用挂篮悬臂浇筑施工,悬臂浇筑梁段最大控制重量274t,挂篮设计自重110t。全桥合计共有3 个合拢段,合拢段长度均为3.2m,边跨现浇段长8.2m。

波形钢腹板与混凝土顶板的连接采用Twin-PBL 键连接;波形钢腹板与混凝土底板的连接采用埋入式连接,波形钢腹板与跨间横隔板连接采用焊钉连接;1 至4 号节段设置80cm 内衬混凝土。

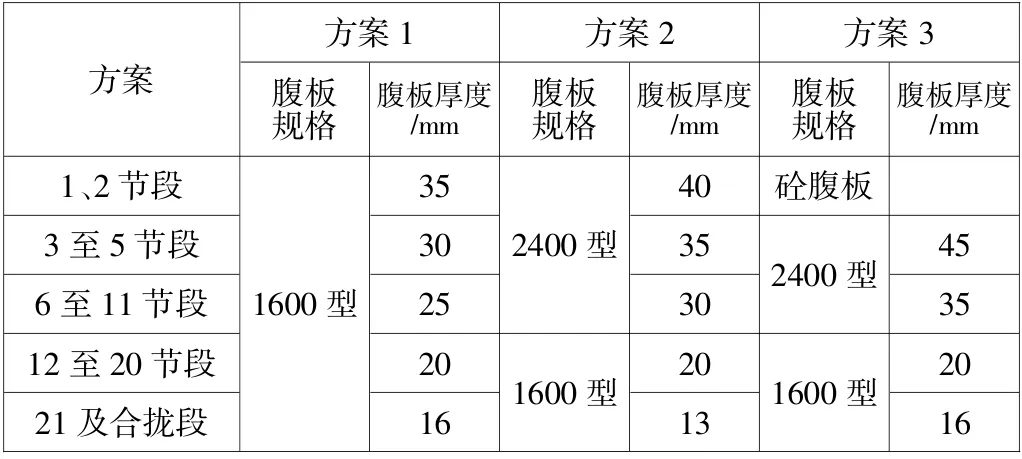

波形钢腹板容易发生屈曲。波形钢腹板的剪切屈曲强度主要与宽高比、高厚比、波高等因素有关[4]。参考以往项目经验,本文提出了三个方案如表1 所示。

表1 波形钢腹板设置方案

2 验算结果

采用MIDAS Civil 2020 建立空间三维梁单元模型进行计算,考虑施工阶段的划分及受力特点,全桥共划分157 个节点、148 个梁单元。桥梁结构边界的模拟,承台底部为固定支座,墩梁采用软件弹性连接中的刚接进行模拟,边跨支撑位置采用可动支座模拟。计算假定主梁竖向抗弯能力由上下混凝土板贡献,竖向抗剪性能全部由波形钢腹板提供。

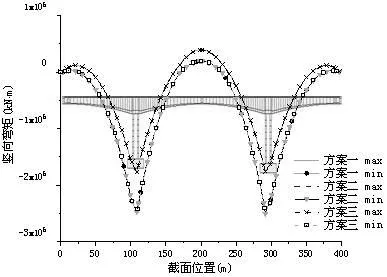

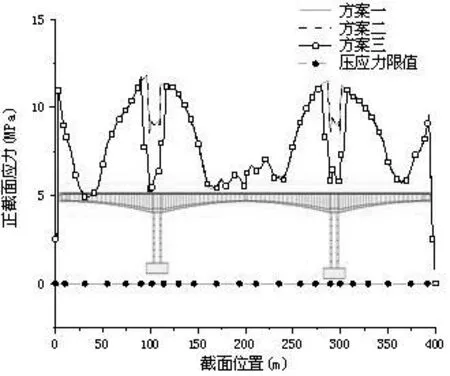

正截面竖向弯矩效应如图1 所示,三个方案正截面竖向弯矩基本一致,显然改变波形钢腹板的型号及厚度对于整体桥梁结构的正截面竖向弯矩效应影响不大。方案三与方案二、方案一差异小,因为主梁根部自重的改变对弯矩效应贡献较小。

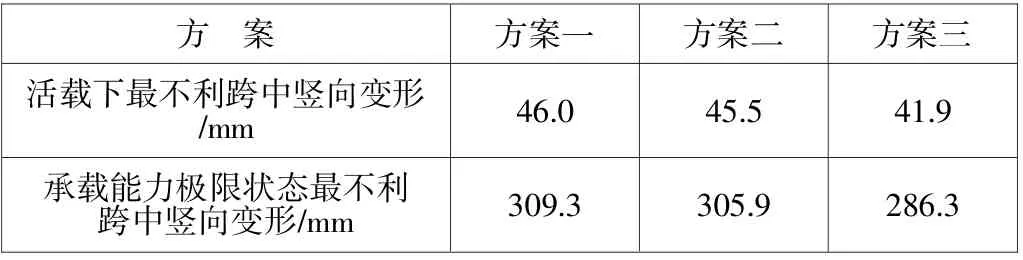

承载能力极限状态下与活载下跨中挠度如表2 所示,显然方案一与方案二活载及承载能力极限状态最不利变形基本一致,方案三结果略小于方案一、二的结果。说明改变波形钢腹板的型号及厚度对桥梁结构竖向刚度影响不大,而主梁根部采用混凝土腹板会较为明显地提高桥梁竖向刚度。

表2 跨中挠度

图1 正截面竖向弯矩效应

使用阶段正截面压应力验算结果如图2 所示,三个方案正截面均未出现拉应力,正截面压应力验算通过。由于波形钢腹板不承担纵向压应力,三个方案除主梁根部外其余位置应力基本一致,由于方案三主梁根部采用混凝土截面,截面面积相对于方案一、二明显增大,所以应力显著降低,因此方案三对预应力要求高。

图2 使用阶段正截面压应力

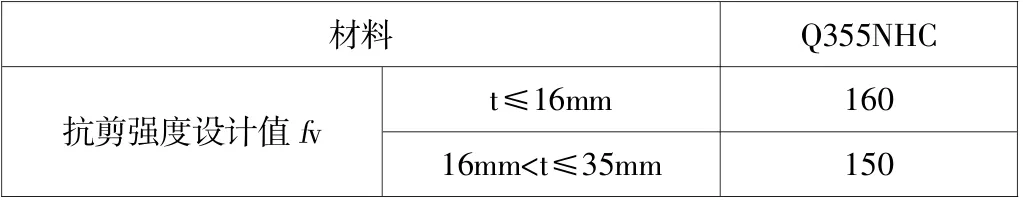

波形钢腹板验算位置为跨中、主梁根部、边跨钢混结合处。方案一、方案二主梁根部验算位置为1 号节段起点,方案三根部验算位置为3 号节段起点。本桥波形钢腹板拟采用Q355NHC 钢材,其抗剪强度设计值如表3 所示。

表3 Q355NHC 抗剪强度

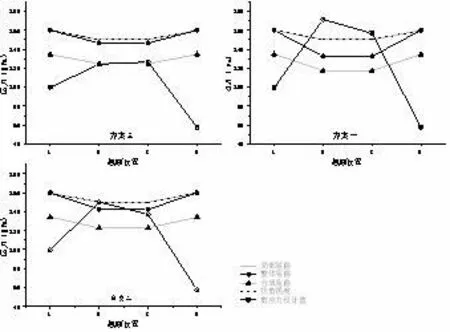

依据现行《波形钢腹板组合梁桥技术标准》(CJJ/T272-2017)[5],进行波形钢腹板的抗剪验算,验算结果如图3 所示。

图3 承载能力极限状态下的剪应力验算

显然对于跨中及边跨位置,其承载能力极限状态下腹板稳定性及抗剪强度方案一、方案二、方案三均能满足要求。主要控制截面为主梁根部。三个方案其抗剪强度限值与局部屈曲限值相同。局部屈曲限值大于整体屈曲限值,整体屈曲限值大于合成屈曲。算例中对于腹板稳定性合成屈曲起主要控制作用,抗剪强度不起控制作用。

方案一主梁根部位置B、C 处其承载能力极限状态下波形钢腹板局部屈曲、整体屈曲、合成屈曲、抗剪强度验算均未通过,剪应力设计值高达171.3MPa。

方案二增大了波形钢腹板的型号和厚度,主梁根部剪应力设计值明显降低,此时最大为150.2MPa。相应的承载能力极限状态下腹板合成屈曲限值提高了约5MPa。方案二腹板抗剪强度基本满足,但是其腹板的稳定性验算仍不满足要求。

方案三采用1、2 号节段采用砼腹板,其余节段采用钢波形腹板,另基于方案二增大了腹板厚度,验算位置的调整,主梁根部钢腹板最大设计剪应力明显降低为126.6MPa,验算结果表明抗剪强度及腹板的稳定性验算基本满足要求。腹板稳定性限值并未明显提升。

对于提高腹板的稳定性,适当增大波形钢腹板的型号及厚度,腹板的屈曲限值有一定提升。增大腹板厚度,剪应力设计值明显减小。通过合理地调整波形钢腹板的位置,对腹板的屈曲限值影响不大,但是由于验算位置的改变,剪力设计值明显减小。

3 结束语

与普通PC 箱梁相比,波形钢腹板组合梁桥力学性能突出、经济性好,已在桥梁工程中广泛应用。但在特大跨径桥梁上应用还较少,本桥在190m 跨径上做了一次尝试,进行了静力计算分析。主要结论如下:

(1)对于190m 跨径波形钢腹板连续刚构桥,常规采用1600 型波形钢腹板已不适用,无法满足腹板稳定性及抗剪强度的要求。

(2)提高钢波形腹板规格及厚度对于腹板屈曲限值有一定提高。

(3)采用混凝土腹板与钢波形腹板相结合,对桥梁的竖向刚度略有提高,腹板的剪力设计值可明显降低从而满足要求。不过主梁根部的应力明显降低,对预应力效果影响大,可能会成为控制因素。