PEMFC双极板复合镀层的耐腐蚀和导电性能

陈 韬,刘智亮∗,张 威,陆娇娇

(1.空调设备及系统运行节能国家重点实验室,广东 珠海 519070; 2.广东省制冷设备节能环保技术企业重点实验室,广东 珠海 519070; 3.珠海格力电器股份有限公司,广东 珠海 519070)

双极板是质子交换膜燃料电池(PEMFC)的关键部件,有分隔氢气和氧气、集流引电及水热管理等重要作用。美国能源部(DOE)给出了双极板的性能要求[1]。目前市场主流的石墨双极板存在机械性能差、加工成型温度高和密度较大等缺点,不锈钢的密度小、机械加工性能好、导电导热能力理想,是替代石墨的较好材料。在PEMFC的工作环境(pH=3~5,温度60~70℃)中,不锈钢易被钝化和腐蚀,生成的钝化膜会增大双极板与气体扩散层(GDL)的接触电阻;不锈钢腐蚀后可能会导致氢气与氧气混合,发生爆炸;腐蚀产生的离子会渗入质子交换膜,影响质子的传导。

李玉雄等[2]调整气压等参数,在铜基材表面制备了导电性能优良的致密氮化钛镀层;赵晓利等[3]在铜基材上镀金,取得了较好的耐腐蚀效果;郭巧琴等[4]调节偏压等工艺条件,制备了能保护铝基材的碳镀层。单一镀层的缺点有:良好的导电性需要镀层中有足够的自由电荷,但自由电荷不利于耐腐蚀性,导电性和耐腐蚀性难以兼顾;镀层在气相沉积时,会形成表面缺陷,影响长期稳定性。在基材上构建复合镀层,能通过沉积不同材料来覆盖表面的缺陷;也能结合不同材料的性能特点,解决耐腐蚀性和导电性无法兼顾的问题。

本文作者用真空电弧离子镀的方法制备复合镀层,选择与316L不锈钢基材具有较好结合力的氮化钛(TiN)作为中间层,以导电性优异的金和耐腐蚀性优异的石墨为表面镀层,分别沉积氮化钛(TiN)、金/氮化钛复合镀层(Au/TiN)和石墨/氮化钛复合镀层(C/TiN),从导电性、耐腐蚀性和稳定性等方面对镀层的质量进行评价。

1 实验

1.1 样品制备

以316L不锈钢(上海产)作为双极板的基材,尺寸为30.0 mm×30.0 mm×0.1 mm。样片分别经过400目、800目和1 200目砂纸打磨,用去离子水清洗,再用无水乙醇(天津产,AR)超声波清洗30 min,然后在80℃下真空(133 Pa)烘干8 h。真空电弧离子镀以钛靶(广东产,99.99%)、金靶(广东产,99.99%)和碳靶(广东产,99.99%)作为沉积离子源,向CY-1500真空离子镀炉(广东产)中通入高纯氮气(广东产,99.999%),在316L不锈钢样片表面沉积TiN、Au/TiN及C/TiN等不同结构的镀层[2-4]。

向500 ml纯水中滴加浓H2SO4(天津产,AR),将pH值调至2,再加入40%的HF(天津产,AR,与纯水体积比为5∶400 000),配成腐蚀液。将腐蚀液在平板电解槽(上海产)内加热至80℃,分别通入氢气和空气,模拟PEMFC的工作环境。

1.2 电化学实验

实验采用三电极法,在CS235OH电化学工作站(武汉产)上研究双极板在模拟燃料电池运行环境中的腐蚀行为。三电极系统包括工作电极(316L不锈钢双极板样片)、铂网辅助电极(上海产,99.95%)和Ag-AgCl参比电极(上海产,规格为6mm)。电位若无特殊说明,均相对于Ag-AgCl电极。

电化学实验开始前,先测试开路电位,待开路电位稳定(1min内波动小于1 mV)后,分别进行恒电位实验和Tafel曲线实验。恒电位实验为:模拟阳极运行环境,在-0.054 V下运行5 h;模拟阴极运行环境,在0.646 V下运行5 h。Tafel曲线实验为:在模拟阳极和阴极环境下,扫描速率为1mV/s,电位为-0.25~0.25 V(vs.开路电位)。

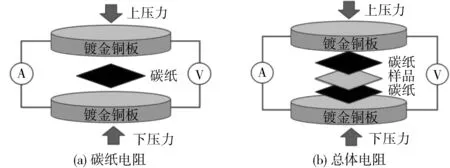

1.3 接触电阻实验

双极板的导电性可通过界面接触电阻(ICR)来衡量。双极板与GDL之间的界面接触电阻用FT-341 SJB接触电阻测量仪(宁波产)测量。将碳纸(台湾省产)放在镀金铜板之间,施加1 A的恒定电流,测得碳纸在不同压力下的电阻值R1,如图1(a)所示;将两片碳纸分别放在镀金铜板和样品之间,施加1 A的恒定电流,测得不同压力下样品与碳纸的总体电阻R2,如图1(b)所示(碳纸及样品的总体电阻可忽略)。

图1 界面接触电阻实验示意图Fig.1 Experimental diagram of interfacial contact resistances

界面接触电阻RICR可由式(1)计算:

式(1)中:Acontact为双极板与碳纸的接触面积。

2 结果与讨论

2.1 TiN镀层

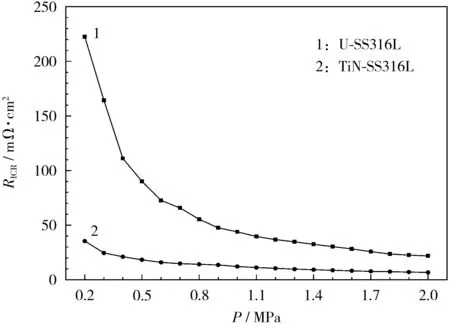

无镀层不锈钢(U-SS316L)和不锈钢的TiN镀层(TiNSS316L)的界面接触电阻变化曲线如图2所示。

图2 不同压力下U-SS316L和TiN-SS316L的界面接触电阻Fig.2 Interfacial contact resistance of U-SS316L and TiNSS316L at different pressure

从图2可知,随着施加压力的增加,样品与碳纸之间的接触变得充分,界面接触电阻也随之降低。当施加压力超过1.5 MPa时,界面接触电阻已趋于稳定,因此,取1.5 MPa时对应的界面接触电阻作为比较对象。1.5 MPa时,U-SS316L的界面接触电阻为30.33 mΩ·cm2,TiN-SS316L的界面接触电阻为12.73 mΩ·cm2,与U-SS316L相比下降了约58%。实验结果表明,TiN镀层可以改善不锈钢样片的导电性能。

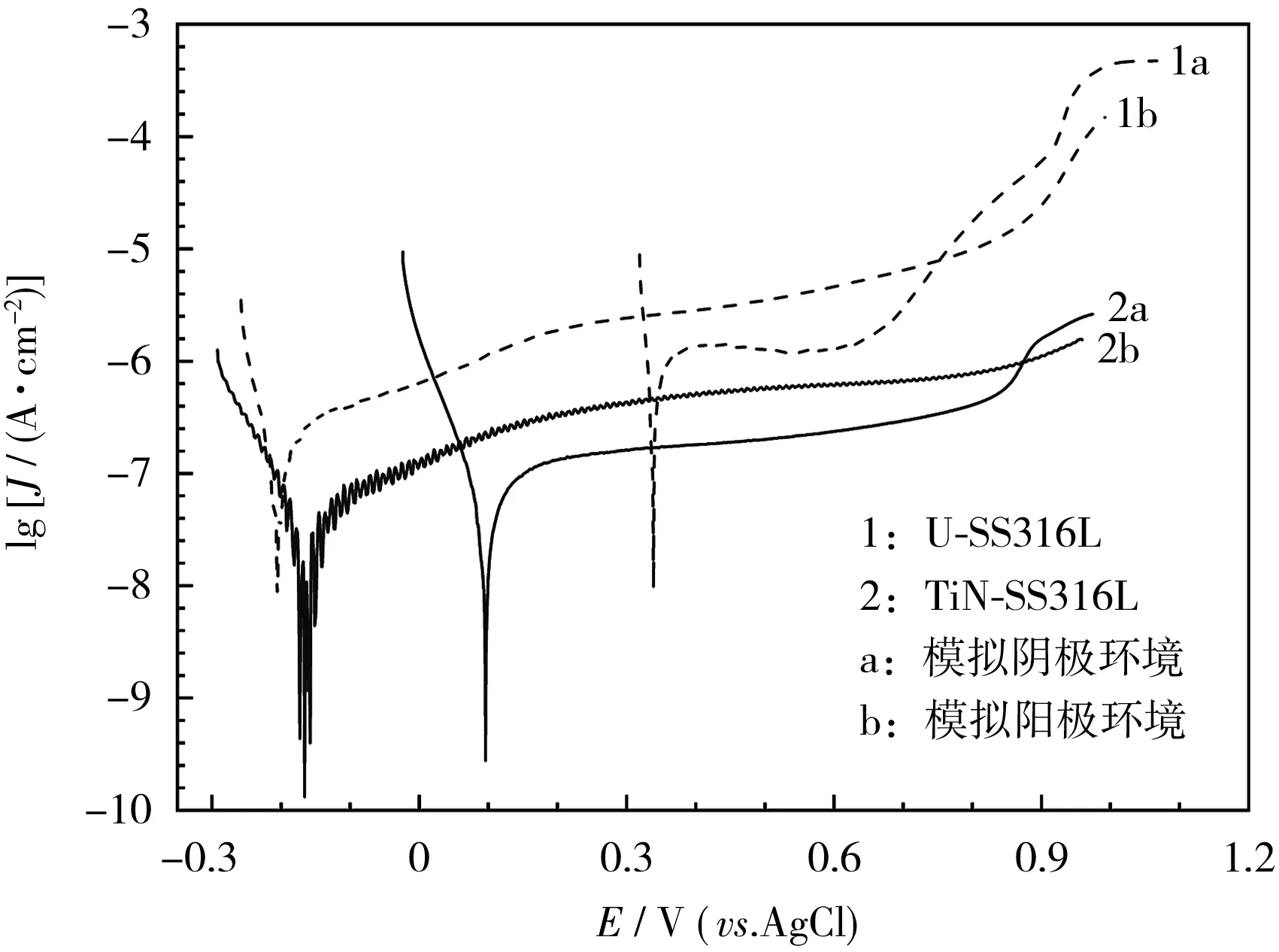

U-SS316L和TiN-SS316L模拟PEMFC环境的Tafel曲线如图3所示。

从图3可知,在模拟PEMFC阴极环境下,U-SS316L和TiN-SS316L的腐蚀电压分别为0.38 V和0.10 V,腐蚀电流密度分别为5.12×10-7A/cm2和 9.19×10-8A/cm2。 这表明,在模拟PEMFC阴极环境下,U-SS316L和TiN-SS316L具有较好的耐腐蚀性能,原因可能是不锈钢表面生成的钝化层对不锈钢基材有一定的保护作用[5]。在模拟PEMFC阳极环境下,U-SS316L和TiN-SS316L的腐蚀电压分别为-0.22 V和-0.17 V,腐蚀电流密度分别为2.30×10-6A/cm2和6.47×10-7A/cm2。与模拟阴极环境相比,两种材料在模拟阳极环境下都更容易发生腐蚀,但TiN-SS316L的腐蚀电流密度低于U-SS316L,表明TiN镀层可降低不锈钢基材的腐蚀速率。

图3 U-SS316L和TiN-SS316L在模拟PEMFC环境下的Tafel曲线Fig.3 Tafel curves of U-SS316L and TiN-SS316L in the simulated PEMFC environment

综上所述,TiN镀层可改善不锈钢基材的导电性,但界面接触电阻仍不能满足DOE的目标(≤10 mΩ·cm2);TiN镀层可在一定程度上降低锈钢基材在PEMFC工作环境下的腐蚀速率,但在模拟阳极环境下,TiN-SS316L的腐蚀电压为负值,表现出较强的腐蚀趋势。

2.2 Au/TiN、C/TiN复合镀层

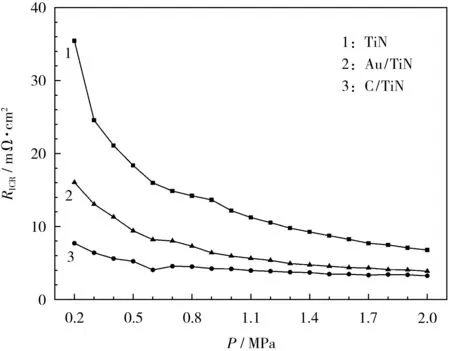

在不锈钢的TiN镀层上分别沉积厚度约为50 nm的Au层和C层,在不锈钢表面形成Au/TiN、C/TiN两种结构的复合镀层。3种镀层在不同压力下的界面接触电阻如图4所示。

图4 不同压力下3种镀层的界面接触电阻Fig.4 Interfacial contact resistances of three kinds of coatings at different pressure

从图4可知,与TiN镀层相比,复合镀层的界面接触电阻下降。压力为1.5 MPa时,Au/TiN、C/TiN复合镀层的界面接触电阻分别为3.46mΩ·cm2、4.54mΩ·cm2,比TiN镀层减少了72.8%、64.3%。

3种镀层在模拟PEMFC环境下的动电位极化曲线如图5所示。

图5 3种镀层在模拟PEMFC环境下的动电位极化曲线Fig.5 Dynamic potential polarization curves of three kinds of coatings in simulated PEMFC environment

从图5(a)可知,在模拟阴极环境下,Au/TiN镀层和C/TiN镀层的腐蚀电压较TiN镀层都得到提高,分别增加了0.33 V和0.35 V,说明复合镀层的腐蚀趋势下降;Au/TiN镀层、C/TiN镀层的腐蚀电流密度分别为1.24×10-8A/cm2、1.36×10-8A/cm2,低于TiN镀层(9.19×10-8A/cm2)。 从图5(b)可知,在模拟阳极环境下,TiN的腐蚀电压小于0.05 V,而Au/TiN镀层、C/TiN镀层的腐蚀电压均大于0.10 V。Au/TiN镀层、C/TiN镀层的腐蚀电流密度分别为1.14×10-7A/cm2、7.89×10-8A/cm2,低于TiN镀层(6.47×10-7A/cm2),满足DOE的目标(≤10-6A/cm2)。这是因为单一的TiN镀层在气相沉积中不可避免地存在表面缺陷,沉积Au或C构成复合镀层,能覆盖TiN镀层的表面缺陷,且Au和C本身具有耐腐蚀性较好、不易产生钝化膜等优点,构成复合镀层后,耐腐蚀性能和导电性能较单一TiN镀层得到提升。

为进一步评估镀层的稳定性,模拟PEMFC运行环境,进行18 000 s的恒电位测试,结果见图6。

从图6(a)可知,在起始阶段,3种镀层的腐蚀电流密度均迅速降低,说明阴极环境施加高电位时,镀层表面形成了钝化膜[6];随着极化时间的延长,Au/TiN镀层和C/TiN镀层的腐蚀电流密度逐渐平稳,最终分别稳定在约1.18×10-7A/cm2和 6.05×10-7A/cm2,说明Au/TiN镀层和C/TiN镀层可为基体提供稳定的保护;TiN镀层的电流密度先降低、后逐渐增大,电解液可能透过TiN镀层的表面缺陷,缓慢腐蚀基体。从图6(b)可知,在模拟阳极环境下,C/TiN复合镀层的腐蚀电流密度很快趋于平稳,并维持在约5.02×10-7A/cm2;Au/TiN镀层的腐蚀电流密度在2 h后也趋于平稳,稳定在约1.76×10-6A/cm2。这说明,在阳极条件下,C/TiN镀层和Au/TiN镀层都能给基体提供稳定的防护,而C/TiN镀层的性能更好。TiN镀层在阳极条件下的电流密度逐渐增大,说明可能发生了溶解[7],即单一TiN镀层无法提供稳定的防护。

图6 3种镀层在模拟PEMFC环境的恒电位曲线Fig.6 Potentialstatic curves of three kinds of coatings in simulated PEMFC environment

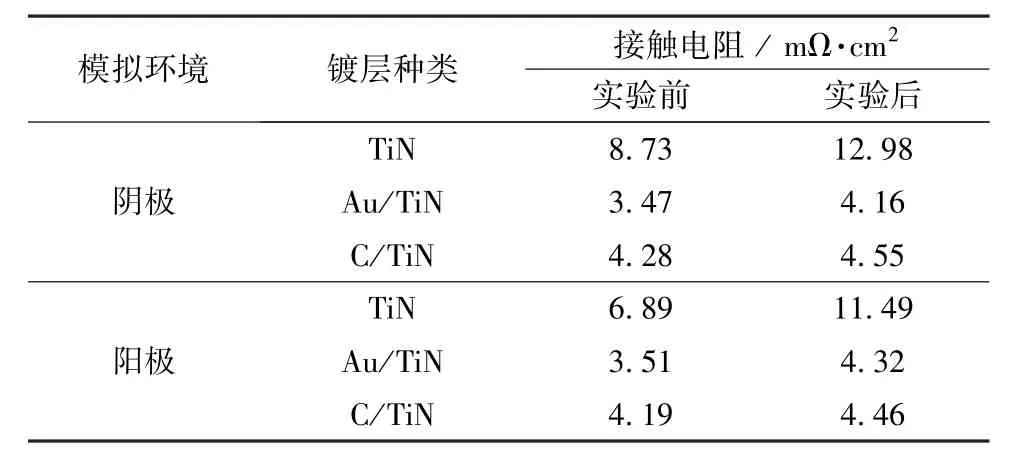

恒电位实验后,测量3种镀层的导电性能,结果见表1。

从表1可知,恒电位测试5 h后,3种镀层的接触电阻值都有了不同程度的增加。在模拟阴极环境测试后,TiN镀层的接触电阻由8.73 mΩ·cm2增加到 12.98 mΩ·cm2,增加了近50%;而Au/TiN镀层和C/TiN镀层分别增加了19.9%和6.3%。在模拟阳极环境测试后,TiN镀层的接触电阻由6.89 mΩ·cm2增加到 11.49 mΩ·cm2,增加了66.8%;而Au/TiN镀层和C/TiN镀层分别增加了23.1%和6.4%。恒电位实验前后的接触电阻变化率,由大到小依次为TiN镀层、Au/TiN镀层和C/TiN镀层。无论处于阴极环境还是阳极环境,C/TiN的接触电阻变化率都较小,说明C/TiN镀层受腐蚀环境影响较小,反映了C/TiN镀层优秀的耐腐蚀性能力。恒电位后的接触电阻,由大到小依次为TiN镀层、C/TiN镀层和Au/TiN镀层,说明Au/TiN镀层的导电性能最佳。

表1 恒电位实验前后3种镀层的界面接触电阻Table 1 Interfacial contact resistance of three kinds of coatings before and after potentiostatic experiment

3 结论

本文作者通过真空电弧离子镀的方法,在316L不锈钢表面上制备TiN镀层、Au/TiN镀层以及C/TiN镀层。通过模拟PEMFC运行环境,测试各镀层在恒电位实验前后的导电性能和耐腐蚀性能。结果显示,TiN镀层能提高导电性能,降低双极板在PEMFC运行环境中的腐蚀速率。单纯的TiN镀层未能满足DOE的导电性能要求,在PEMFC的阳极环境中存在较大的腐蚀风险。Au/TiN复合镀层和C/TiN复合镀层均能提高基体的导电性能和耐腐蚀性能,性能都达到了DOE的目标要求。Au/TiN镀层的导电性能更佳,而C/TiN镀层的防腐蚀性能更好,可为基体提供更好的保护。