基于数字孪生的FMS运维监控系统设计与研究

严 惠,邓小龙,李志远

(江苏信息职业技术学院 集成电路制造装备工程技术研究开发中心,无锡 214153)

0 引言

数字孪生(Digital Twin)的理念最早是由Mcihael Grieves博士在密歇根大学和NASA研讨会上提出的[1]。Schleich B构建了数字孪生的参考模型,研究了数字孪生模型的全生产周期的应用问题并妥善的解决了该问题[2]。Lehmann C介绍了多模态数据传递解决方案,基于数字孪生建立产品生产工艺全周期流程的系统,进一步缩短数据交互和数字孪生系统之间的同步时延,实现现实物理世界与数字孪生模型之间拥有最大协同性[3]。Schluse M通过数字孪生模型与现实物理设备的数据传输实验,研究了更为多维化的数字孪生控制算法[6]。数字孪生技术在国内的研究和受关注相对较晚,陶飞对物理车间与虚拟车间的融合进行深入研究,提出了基于数字孪生的车间定义[4,5]。郑宇等人研究了OPC UA数据交互技术,构建了基于数字孪生的焊接设备模型,实现了设备对象的实时监控[6]。何柳江对数控机床虚拟交互系统展开了深入调查并研究了基于孪生模型的远程控制技术,实现了数控机床与数字孪生模型之间的映射[7]。

目前传统制造业已实现向智能制造业转变,智能设备的数字化是实现智能制造业转型的基础,而设备数字孪生是实现物理设备与数字化设备互联互通的最佳途径[8,9]。数字孪生监控系统与传统的监控系统相较,其拥有更好的视觉效果,并且可以达到智能设备与数字孪生之间协同性与实时性的要求。所以,在柔性制造系统(FMS,Flexible Manufacture System)中引入数字孪生技术,基于数字孪生模型进行设备运维监控,可有效的实现预警、调度、回放,优化FMS运维管理机制。

1 数字孪生运维监控系统关键问题分析

数字孪生模型主要是以物理智能设备数字化建模为主,通过真实物体到虚拟物体实时映射和数据交互技术,来模拟在现场环境中的工作状态和运动轨迹,也被称为基于数字孪生的三维监控。在数字孪生运维监控系统对实际生产线加工过程的监控下,直接通过控制数字孪生体来控制现场制造设备,这是基于数字孪生的运维监控系统的核心内容。FMS运维监控系统需要良好的人机交互体验感与视觉效果,在满足FMS实际运行规则前提下,等比例建模建立数字孪生模型。数字孪生FMS加工过程监控系统的关键问题和难点主要是人机体验感、视觉效果和高保真数字孪生模型。对于人机交互体验感问题,要提高人机互交体验感要在数字孪生模型上施以监控,通过提高现实物理设备与数字孪生模型之间的实时性和协同性来提升人机互交体验感。同时数字孪生模型设有按钮布局,可以按动数字孪生模型的按钮来实现控制效果,既提升了人机互交体验感又提高了视觉效果。通过设置刚体、传感器和碰撞体来优化数字孪生模型,最后将虚拟数字孪生模型的控制与现场柔性生产线的控制命令耦合起来,实现数字孪生模型和现场柔性生产线的互联互通。

2 FMS各工作站流程简析与建模

本文所设计的柔性生产线共8个工作站,含传送带线单元,完成工件上料、冲压、清洗烘干、码垛、视觉检测、组装与存储。各工作站之间既可以独立运行,又可以联机运行,运料小车在皮带线上运行,将待作业工件运往各个工作站。

建模时先进行台面的整体建模,通过UG软件建模模块中草图的绘制和拉伸指令完成,在进行装配的时候需要注意,每个零部件之间都需要使用约束指令进行约束。选定一个坐标系是构建数字孪生模型的基础也是重中之重,系统中选用柔性生产线的左下角作为坐标系XY轴的原点,Z轴为XY轴的法向量方向,为后期模型的微调和位置距离的调整有前置作用,为数字孪生模型的修改和调试做铺垫。

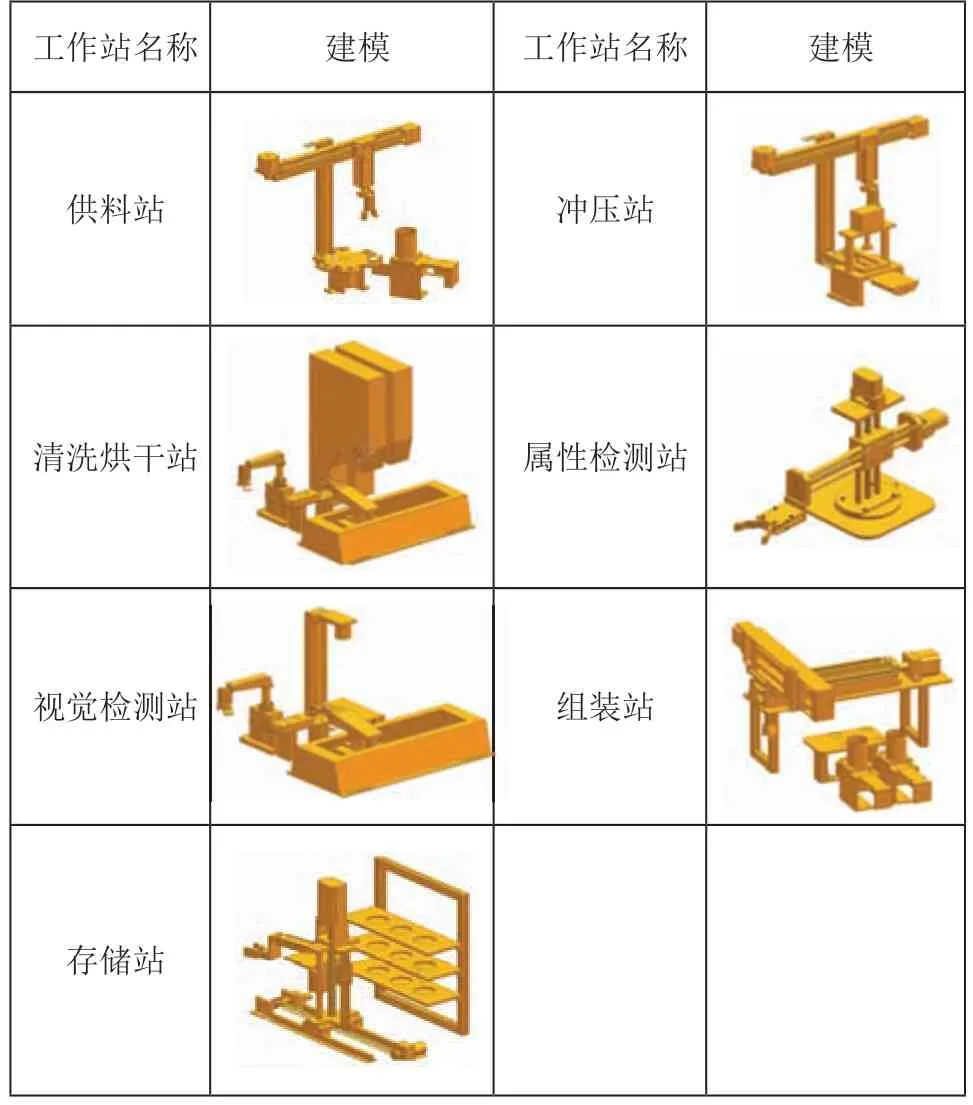

各工作站建模如表1所示:

表1 FMS各工作站建模

1)上料站由多个气缸,载物台,滑台,机械手,步进电机等组成,首先确立转盘步进电机与桌面相对的位置,转盘的作用是将推料机构推出的工件依次转动,送至机械手下方等待机械手的抓取;其次再确立机械手与转盘步进电机的相对位置,机械手主要完成的工作是:将转盘上的工件运送至小车上,完成建模后建立相对于的约束条件。

2)冲压站由多个气缸,冲压台,滑台,机械手,步进电机等组成,首先确立冲压底座相对于桌面的位置,然后确立冲压单元的位置,冲压单元的作用为;将机械手运输过来的工件的铁芯和工件外壳进行压紧动作;最后确定机械手位置。机械手主要工作为将未压紧的工件从小车上运送至冲压模块,然后将冲压好的工件再送至检测区域,检测该工件是否合格,如果工件为不合格工件,去运送至末端的废料槽,如果工件为合格工件,则运送至小车。

3)清洗烘干站由多个气缸,水枪,烘干机,机械手,步进电机等组成,首先确定转移机械手位置,再确定滑台位置,然后确定机械手位置,最后确定烘干和清洗模块位置。转移机械手的工作为,将工件由小车运送至滑台,再将清洗后的工件由滑台运送回小车;滑台的作用为。将未清洗的工件从转移机械手下方运送至移动机械手下方等待抓取,然后将清洗的工件再运回转移气缸下方;机械手的作用为,将未清洗的工件分别运送至清洗水枪、烘干机下方,最后将清洗完成的工件运送至滑台。

4)码垛站由多个气缸,丝杆,机械手,步进电机,伺服电机等组成,首先确定Z轴底盘的位置,然后确定纵轴位置,最后确定横轴位置。该工作单元拥有三个方向的移动自由度,由步进电机带动丝杆推动手爪的前后上下移动,由伺服电机带动Z轴完成旋转动作。

5)视觉站由多个气缸,滑台,机械手,步进电机,工业相机等组成,其建模流程与清洗烘干单元一致。

6)组装站由多个气缸,载物台,滑台,机械手,步进电机等组成,确定前后滑台的底座位置后,确定物料台位置,然后再根据前后左右位置确定两个上料机构位置。

7)存储站由多个气缸,载物台,滑台,机械手,步进电机,三相异步电动机等组成,首先确定前后滑台位置,然后确定上下滑台位置,最后确定仓储位置。仓储位置共分为三层,每层提供4个仓储位置。

分别完成各个单元的三维建模后,将单个工作单元组装到一起,柔性生产线三维模型三视图如图1所示:

图1 运维监控系统建模

3 运维监控系统硬件环境搭建

3.1 网络架构

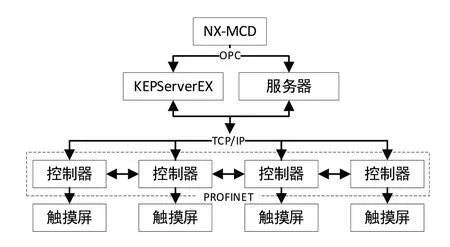

Signal R是APS.NET中的即时通讯技术[10],KEPServerEX是一种通讯信服务器技术[11],各工作站计算机、控制器、触摸屏统一连接到交换机,利用融合SignalR技术的服务器与KEPServerEX的数据传输与存储技术,对历史数据的记录、存储和预测分析。每工作单元配置一五口交换机,计算机、控制器与触摸屏均连接至此交换机上,后将各单元交换机连接至总交换机,总交换机上外挂WIFI无线路由器。

3.2 数据采集与信息交互通信协议

如图2所示:柔性生产线运维监控系统分为三部分,计算机与控制器之间的通讯、不同工作站控制器之间的通讯、控制器和NX-MCD与SignalR服务器之间的通讯。其中NX-MCD是西门子NX系列产品,可实现机电一体化产品零件和组建运动行为的模拟[12]。

图2 总体架构框图

NX-MCD与KEPServerEX安装于计算机中,配置基于SignalR技术采集控制器信号的服务器。各工作站控制器采用西门S7-1200,触摸屏采用TPC1570GI。触摸屏与PLC之间通讯采用TCP/IP协议,各工作站控制器之间采用Profinet协议。采用NX-MCD开发上位机的可视化运维监控系统的运行界面,KEPServerEX为NX与控制器信息交互的媒介,KEPServerEX与NX之间采用OPC协议,KEPServerEX与控制器之间采用TCP/IP协议,实现两者之间的数据如输入、输出、辅助寄存器等信息实时交互。控制器数据存放于SignalR服务器中,两者之间采用TCP/IP协议。SignalR服务器与NX之间通讯采用OPC协议。SignalR服务器中存取的历史数据可用于状态查询与故障预测。

4 运维监控系统数据采集和存储

4.1 基于NX-MCD的模型映射与外部信号配置

导入三维模型、创建刚体和碰撞体赋予物理场特性、创建运动副限制执行机构运动轨迹、设置碰撞传感器对运行状态进行监控、设定速度控制、位置控制对执行机构的运动属性进行限制、创建仿真序列实现执行机构的相关动作路径、通过信号的添加建立NX MCD与PLC控制器的传感器、执行机构的信号交互,最终实现通过MCD模块中三维模型高保真、高同步性的反馈真实世界的运动轨迹。如图3为供料站的序列编辑界面。

图3 序列编辑器

以供料单元转盘为例,其余工作站与此过程相似。

1)构建物体物理属性

使用刚体创建命令:分别选择选择对象为转盘步进电机、转盘、供料定位气缸、供料定位气缸缸体、供料机械手前手爪、供料机械手后手爪、供料机械手滑杆、供料升降气缸、供料升降气缸缸体、供料上料推杆、供料上料机构、供料小车、供料工件,质量属性默认即可,分别对应命名。

2)设置物体碰撞属性

使用碰撞体创建命令:分别选择对象为转盘上表面,碰撞形状方块,形状属性自动,命名为“供料转盘”,碰撞高亮显示可以在调试时勾选,完成调试后取消勾选;

选择对象为供料工件,碰撞形状圆柱,形状属性自动,命名为“供料工件”;

选择对象为机械前手爪内壁、机械后手爪内壁、供料小车、供料料筒内壁、供料上料推杆,碰撞形状网格面,精度系数1.00,分别对应命名。

3)固定副的建立

使用固定副创建命令:选择连接件为空,选择基本件为供料工件,命名为“供料工件”;选择连接件为滑杆导轨,选择基本件为滑杆,命名为“供料机械手滑杆”;选择连接件为供料装置侧台面,选择基本件为供料转盘步进电机,命名为“供料转盘步进电机”;选择连接件为传送带,选择基本件为供料定位气缸缸体,命名为“供料定位气缸缸体”;选择连接件为装置侧台面,选择基本件为供料上料机构,命名为“供料上料机构”。

4)滑动副、铰链副的建立

使用滑动副创建指令:选择连接件为供料滑轨,选择基本件为供料升降气缸缸体,指定轴矢量为X轴,命名为“供料升降气缸缸体”;选择连接件为供料上料机构,选择基本件为供料上料推杆,指定轴矢量与供料推杆平行方向,选择点到点工具,命名为“供料上料推杆”;选择连接件为供料升降气缸,选择基本件为供料机械手前手爪,命名为“供料机械手前手爪”;选择连接件为供料升降气缸,选择基本件为供料机械手后手爪,命名为“供料机械手后手爪”;

使用铰链副创建指令:选择连接件为供料步进电机,选择基本件为供料转盘,指定轴矢量为步进电机中心点Z轴方向,指定锚点为步进电机中心点,命名为供料转盘。

4.2 运维监控系统实时数据传输的实现

通过KEPServerEX6软件与UG软件MCD机电概念设计模块进行信号映射,将PLC中的输入、输出变量与NX MCD中的输入、输出信号建立联系,完成数据交换通道的建立,即将PLC中的输出信号作为NX MCD的输入信号,同理,将NX MCD中的输出信号作为PLC的输入信号,从而实现虚实画面同步,实现基于数字孪生的柔性生产线的运维监控系统的数据实时采集。关于PLC与MCD映射连接,需创建新的通道,进行对应的参数设定。设置完成后,连接控制器。

4.3 运维监控系统历史数据的逆时复现

系统运行的数据存放于SignalR服务器中,通过读取其中数据,可获得系统历史状态信息。通过AI网络的处理,在三维模型的基础上,利用AI网络形成一个实际的处理系统,对即将发生的误差和故障进行预测。根据问题的严重程度,发出正常停车、临时停车、紧急停车等操作指令。如果系统发出错误的指令,通过大数据学习后,犯同样类型的错误概率会大大减低。通过访问KEPServerEX连接平台,SignalR可以连接到任何设备并在不停止操作的情况下实时添加设备。SignalR与KEPServerEX建立连接步骤的函数如下:

1)连接OPCServer:dicServer.Add(_serverId,_opcServer)

2)OPC标签值:OPCValueModel model=listValues.Find(t=>((OPCItem)t.ItemHandle).ClientHandle==(int)handles.GetValue(i))

3)断开OPCServer:private void btnStop_Click(object sender,RoutedEventArgs e)

4)实时数据传输:privatevoid Group_DataChange(int TransactionID,int NumItems,ref Array ClientHandles,ref Array ItemValues,ref Array Qualities,ref Array TimeStamps)

5 测试结果分析

实时监控功能:当设备的软件调试完成并且能实现设备中的功能和加工之后,打开KEPServerEX6客户端创建通道和添加设备,添加信号标记后打开OPC Quick Client界面检查OPC客户端与PLC之间是否连接成功,连接质量良好后打开UG NX 12.0中的MCD机电概念设计模块,通过OPC KEPServerEX6客户端将现实设备通过信号映射的方式赋予数字孪生模型物理规则。通信成功后打开UG软件MCD模块,按下系统复位按钮,柔性生产线各个工作单元开始复位,数字孪生模型也相继开始复位,达到了设备数字孪生实时监控的效果。各个工作单元运行情况正常,可以实现虚拟与现实世界的高度同步性,系统画面流畅,实时同步性高。

历史数据的逆时复现:PC机可以正常连接服务器,并选择需要复现的时间节点,完美的复现当时产线的真实运动情况。

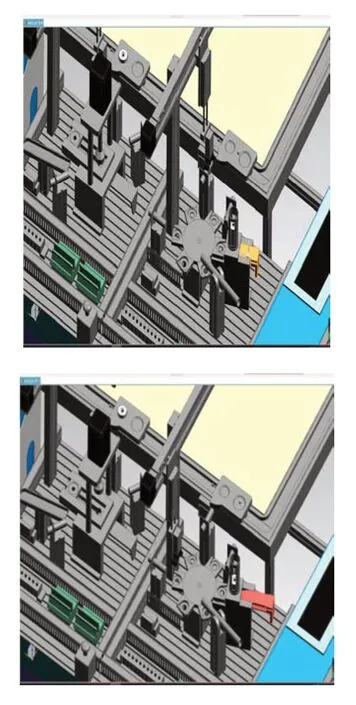

状态监控与故障分析:当系统监控到工作单元发送故障,会自动的进行分析处理,该故障是否会影响后续的生产流程,如果对后续生产流程影响不大,则将该部件以黄色标出并记录,通知管理员现场确认故障,如果对后续生产流程产生影响,则将该部件以红色标出并记录,同时根据故障情况,选择发送暂停和停止指令,通知管理员现场确认故障,如图4所示。

图4 异常情况报警

OPC KEPServerEX6客户端的扫描率,最低可以降低至10毫秒的延时,可以将实时率从120%降低为101%从而达到高保真、高协同性与低延时的效果,实时性和协同性满足加工过程监控要求,实现了基于数字孪生的FMS运维监控。