基于ITCC与PLC的自动化控制系统优化设计与实践应用

吴海翔,盛亚英

(1.浙江省人民医院杭州医学院附属人民医院,杭州 310000;2.温州医科大学附属眼视光医院,温州 325027)

0 引言

ITCC控制系统是基于压缩机性能的,通过控制压缩机的入口压力以及喘振,从而产生压缩机装置解耦控制指令,实现辅助压缩机的工况控制。PLC控制过程采用循环扫描的方式,利用自身程序中断的工作方式,执行装置或是设备的控制工作。随着智能化控制工作的深入,提出了多种自动化控制系统。在应用控制过程中,多数的自动化控制系统硬件采用简单的电子元器件,为稳定运行自动化控制系统产生了较大的安全隐患[1],在电路集成技术的支持下,数字化处理集成硬件参数,建立数字化控制指令能够优化自动化控制系统的性能。整理自动化控制系统的应用环境,经统计分析后,可发现现存的自动化控制系统产生了指令响应触发时延问题,故采用ITCC与PLC结构联合的方式,优化自动化控制系统,并设定控制系统的实践应用环境,测试优化后的自动化控制系统性能。

最初自动化控制系统采用性能简单的单片机作为核心控制模块,引用可编程的逻辑器件PLC,实现逻辑结构的控制[2]。所以在设计自动化控制系统时,可从控制系统的硬件与软件作为优化对象。对应优化后的硬件结构,调整控制程序或是指令,实现优化控制系统的兼容。在数字化的进程内,自动化控制系统的优化工作是一直行进的。作为优化工作的处理环节,研究基于ITCC与PLC的自动化控制系统优化设计与实践应用是趋势所需。

1 优化自动化控制系统硬件

1.1 重组PLC逻辑控制装置

自动化控制系统内存在多种逻辑控制装置,所以在设计PLC逻辑控制装置时,控制接触器与电磁体串联,并输出为相同的拓展接口,形成接收传送口,核心控制芯片采用型号为YTGZ-24500型号的PLC联络,并在核心处理CPU模块内形成交换联络,控制装置的结构组成如图1所示。

图1 PLC逻辑控制结构

在上图所示的逻辑控制结构内,采用模块化的形式将接触器、电磁阀、指示灯与供电电源并联,输出为统一的输入模块后,在线路板处处理为输出接口,连接CPU模块内的通信接口[3]。接口另外一端放置两种类型的开关,并在选择开关处并联控制结构的控制按钮。直流电源并联限位开关,平衡逻辑控制结构的电压平衡。扩展CPU模块内存储器的容量为252K,调节PLC控制结构内的指令下发速度。重组PLC逻辑控制装置结构后,设计ITCC伺服执行机构。

1.2 设计ITCC伺服执行结构

在上述PLC控制装置结构影响下,在设计ITCC伺服执行结构时,将压缩机伺服执行结构划分为伺服供应装置以及伺服放大器两种组成部分,采用脉冲发生模块与脉冲编码器结合处理为控制组件,调用SEMA系列伺服放大器的通信接口连接上位机自配USB接口,并控制RS422通讯接口连接接触器,直接串联处理至硬件电路结构内,形成的伺服控制结构如图2所示。

图2 设计的伺服执行结构

在设计的伺服执行结构内,连接ITCC内的接线端子,并将放大器CN1模块内的伺服端子连接到QD70P8模块上,定位电机的轴向位移控制压缩机电动机,形成联合伺服控制组。在实际调节过程中,不断变换脉冲的处理顺序,并调和伺服电机的转向量,在电机内部形成一个对冲,扩大原有控制组件的控制结构范围[4]。优化自动化控制硬件结构后,优化支持硬件结构运行的软件。

2 优化自动化控制系统软件

2.1 设定ITCC喘振极限运行参数

在上述硬件结构支持下,ITCC控制模块内产生了回流式的喘振区,故以区域内的伺服电机转速数值作为数值处理对象,联合流量变送器的测量值,建立数值控制过程,数值关系可表示为:

其中,P表示数值控制函数,a表示压缩机性能参数,Q表示可控制的压缩空气量,v表示气介参数,k表示压缩比热容,R表示压缩介质的压力均值,T1表示进口温度。在压缩机测量出口处换算压缩量数值差,换算处理孔板压差,数值关系可表示为:

上述数值关系中,Qv表示换算形成的数值关系,β表示压缩流量系数,T2表示出口温度,△P2表示出口压力。整合上述数值关系,得到ITCC喘振区内的均衡运行条件,数值关系可表示为:

其中,Cd表示形成的均衡运行条件,a表示简化系数,其余参数保持原有含义不变。在上述简化系数的影响下,调节均衡运行数值关系中参数的数值大小,并调节进出口温度为补偿模式,待重复替换简化系数中的测量值后,将该测量数值输出为极限数值,控制ITCC喘振区域的运载平衡。

2.2 设置控制关联机理

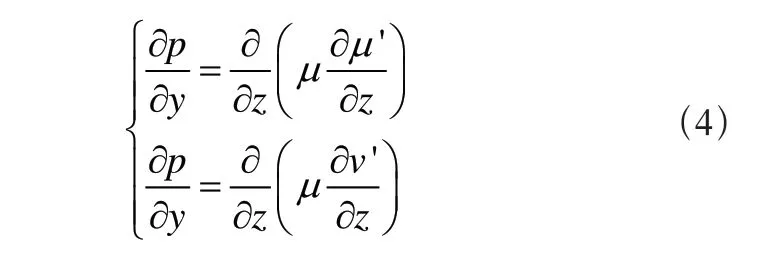

软件调试机组正常运行后,采用纳维-斯托克斯方程确定触发响应的压缩边界量,数值关系可表示为:

上述数值关系内,μ表示独立触发系数,μ'表示径向响应系数,v'表示压缩径向速度,y表示压缩分子行程参数,z表示调节参数。指令触发压缩量并在压缩机的轴承位置产生离心作用,形成径向的压缩力,数值关系可表示为:

其中,△F表示径向的压缩力数值,ρ表示压缩后的空间密度,n表示轴承的转速,其余参数保持原有含义不变。结合压缩机的环境参数,整合不同压力数值条件下各个基本参数的标准系数[5],参照压缩力形成的反作用力,建立控制指令形成的作用量矢量,数值关系可表示为:

其中,aT表示构建的关联数值关系,其余参数保持原有含义不变。通过调节各部分关联参数数值大小,通过上述建立的关联数值关系,引起控制系统内其他功能的变化,从而实现调节控制。综合上述研究,最终完成对基于ITCC与PLC的自动化控制系统优化设计研究。以上述优化处理过程作为处理基础,开展实践应用测试过程。

3 实践应用测试

3.1 搭建系统测试环境

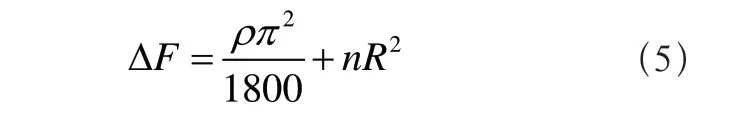

选用型号为ZLS 05A的压缩机组作为系统优化对象,配置压缩机组的额定功率为1300kW,标定压缩机组的转数为8000rpm,在压缩机入口处设置压力为0.9Bar(A),控制压缩机稳定运行,按照优化设计的优化诉求,将压缩机的功能划分为两个区段,区段运行性能参数如表1所示:

表1 压缩机组的区段功能参数

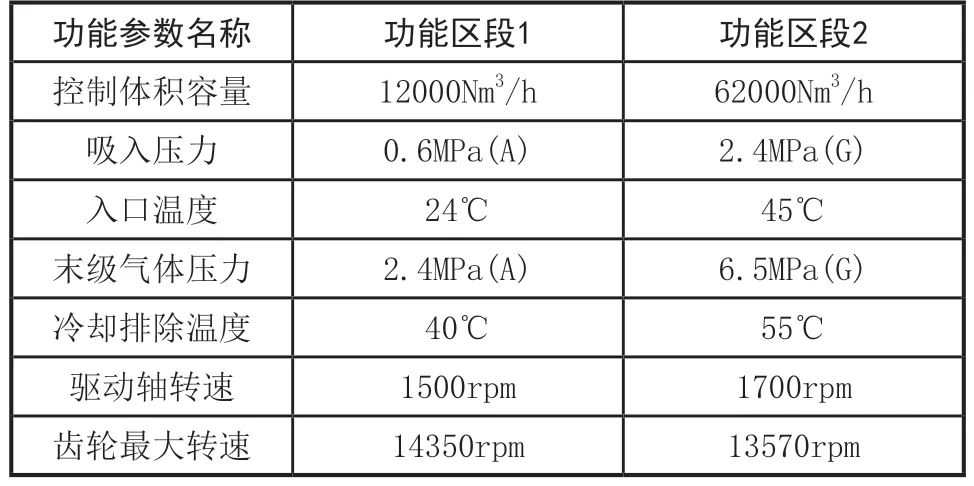

根据上图设定的功能区段功能参数,采用故障安全型的冗余容错PLC控制压缩机的往复,最终搭建形成的系统测试环境如图3所示。

图3 搭建形成的系统测试环境

在上图搭建形成的系统测试环境内,控制通用I/O站为ET200分布式,并采用双冗余的DP总线,控制测试环境数据传输至支持系统实践的上位机中,在开放式的组件结构内,设定独立的处理器,负责转换不同控制系统产生的编程兼容,消除转换不同运行系统时产生的运行延时。按照压缩机的性能指数,在开关输出范围内串联一个继电器,增强测试环境的安全保护等级,消除测试环境外部对系统性能参数产生的干扰。搭建系统测试环境后,配置系统结构组态。

3.2 配置系统结构运行组态

在配置系统结构组态时,调用系统的全局结构软件,设置同步控制定义单位,结构内设置3台负责冗余控制的操作站,并控制操作站为唯一的IP地址,调节I/O点组态参数为均衡波动的数值上下限,采用低联锁形式控制压缩机运行,并在径向轴承结构内控 制高报数值为80,调用测试环境中上位机的组态管理软件程序,参照上述整理的参数,建立一个空白程序页,形成组态管理程序页。为了控制标定压缩机组的PID回路,在出入口的手操器程序内输出一个调节回路,控制机组的导叶处于小开度状态,此时高选器与手操器低开度输出调节回路组,形成了标定的出口压力,并给定压缩量的数值,形成分程数值控制过程,数值关系可表示为:

上述数值关系中,SV1、SV2分别表示分程控制函数,P表示给定的PID控制参数,Ph表示压缩机的出口压力上限参数,Pi表示压缩机的下限控制参数,N表示数值转换参数,x表示放空高选参数。将上述标定的参数范围内,转换压缩机的参数为百分数的形式,并在系统内置的固定控制模块内实现控制指令的调试。设定一个HMI操作站,监控压缩机的运行状态以及机组的工作控制点,在硬件通讯接口的支持下,实现控制组态数据的同步传输。

在ITCC上设置仪表控制指令,设定指令代号并标定其管理功能。控制AI类型的需求表Ps、Pd、Ts,并分别控制压缩机的进出口压力以及入口温度,控制AO类型控制机器的防喘阀,标定AO类型的控制指令的代号为SOA,联合功能DI与DO的装置形成装置联锁的形式。对应上述设定的接口功能,在调试PLC组态时,在上位机控制组件视图内增添一个PC站,并在PC站的架槽内插入Wince应用程序,配置PC站的支持协议后,并配置支持通信的TCP协议,此时,在PC站与插入的Wince应用程序的影响下,压缩机内形成联锁控制逻辑。准备基于DCS的自动化控制系统、基于DNN的自动化控制系统以及所优化的自动化设计系统参与实践应用测试,选定性能指标,对比三种自动化控制系统的性能。

3.3 测试结果及分析

基于上述测试准备,控制自动化控制系统安装接线后,控制ITCC内的模拟量参数保持一致,调整控制系统内的连锁信号后,控制连锁指令的信号发出频率为20Hz~200Hz,并在每20Hz后变换控制指令内容,以承载运行自动化控制系统上位机产生的指令触发响应时间作为统计对象,三种自动化控制系统的响应时间结果如图4所示。

图4 三种自动化控制系统指令触发响应时间

在变换控制指令的传输频率后,根据上位机统计得到的响应时间,取不同控制指令间的响应时间均值,作为触发响应结果。由上图整理得到的响应时间结果可知,基于DCS的自动化控制系统消耗的指令触发响应均值为200ms,控制系统接收控制指令消耗的时间最长。基于DNN的自动化控制系统消耗的平均响应时间为110ms,该种自动化控制系统产生的触发响应时间较短。而优化后的自动化控制系统产生的指令触发响应时间为40ms,与两种参与测试的自动化控制系统相比,优化后的控制系统消耗的触发响应时间最短。

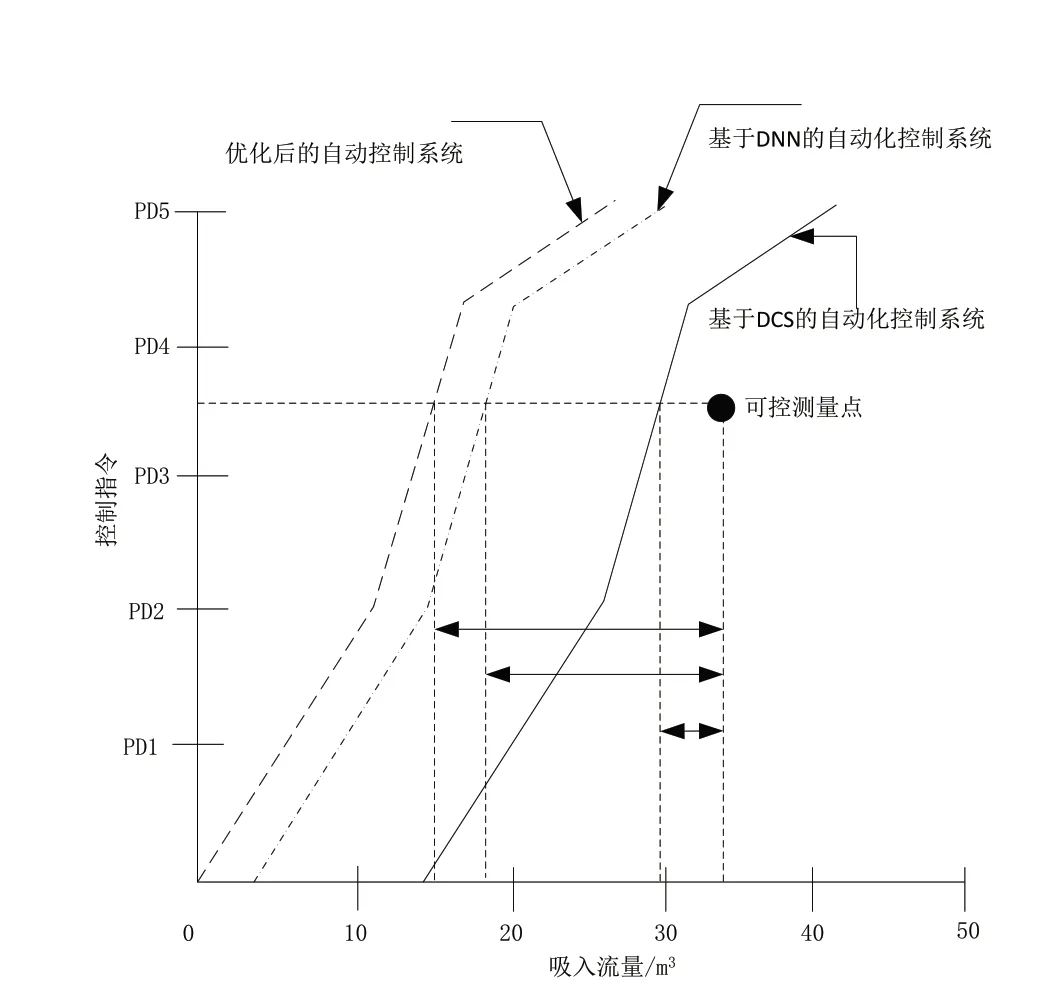

调用频率为100Hz的控制指令,并在该触发响应时间范围内运行三种自动化控制系统,调整压缩机的工作点保持固定的设定值,并在装置的徘徊线处设定一个工作点,标定控制器工作量程的工作点,调用压缩机为PD工作状态,在固定的PD值范围内,以控制压缩机的吸入流量作为评定控制系统的性能指标,整理三种自动化控制系统产生的控制徘徊线,如图5所示。

图5 三种自动化控制系统流量控制差异变化曲线

在相同的控制指环境内,设定可控制徘徊测试点,并以该测量点对应的吸入流量作为控制截止点,重复触发发送控制指令后,绘制三种自动化控制系统产生的控制徘徊线,以测量点与设定的测量点之间的吸入流量差作为控制系统的控制能力指标,根据流量数值差结果可知,基于DCS的自动控制系统可徘徊控制的吸入流量在5m3左右,该种自动化控制系统的控制能力较弱。基于DNN的自动化控制系统可控制的吸入流量在17m3左右,该种自动化控制系统可控制压缩机吸入流量较多。而所优化的自动化控制系统得到的徘徊吸入流量在20m3左右,与两种参与测试的自动化控制系统相比,优化设计的自动化控制系统可控制的压缩吸入流量最大,实际的控制效果最佳。

4 结语

结合自动化控制系统的实际应用需求,以ITCC与PLC作为技术支持,优化自动化控制系统的软硬件结构。通过设定的实践应用测试可知,优化后的自动化控制系统的控制量最大,改善了原有控制系统的不足。在未来研究工作中,希望所优化的自动化控制系统能够为其提供理论支持。