瓦块倾角对高速涡轮增压器斜-平面止推轴承油膜温度的影响*

姚 政 宾光富 钟新利 杨 峰 陈安华

(1.湖南科技大学机电工程学院 湖南湘潭411201;2.宁波丰沃增压科技股份有限公司 浙江宁波 315336)

随着涡轮增压器在汽车、船舶等领域中得到广泛的应用,涡轮增压器的失效问题和优化设计也引起了国内外学者的广泛关注。数据显示,在涡轮增压器总故障中,止推轴承引起的故障所占比例高达55%~70%[1],而烧瓦是止推轴承失效的主要形式之一。研究表明,润滑油温度过高是造成止推轴承烧瓦的重要原因,因而降低止推轴承油膜温度是改进涡轮增压器性能的一个重要途径。

国内外学者对斜-平面瓦推力滑动轴承的油膜压力和承载力进行了研究,但大部分研究是在等温假设条件下进行的。李正等人[2]研究了瓦斜面占长比和倾角对承载力的影响,发现瓦块的压力中心都在斜面和平台交界处。于晓东等[3]通过对不同工况的扇形推力轴瓦的数值分析,得到了其油膜厚度、温度、压力分布规律。辛争秋[4]研究了离心压缩机推力轴承在不同转速、不同油膜厚度下的压力分布与温度分布。王如意等[5]通过数值分析和有限元相结合的方法,研究了瓦斜面倾角和瓦斜面占比对水膜压力峰值等的影响,研究显示,摩擦因数和最高温度随斜面平台比的增加而增加。WU和LIU[6]对推力轴承瓦块的压力场分布进行了数值计算,分析了推力轴承的载荷特性,给出了倾角对载荷的影响。夏天宇[7]针对核主泵立式推力瓦磨损情况,搭建轴瓦启停磨损可靠性验证试验台,对瓦温变化和瓦面厚度进行了检测。冯志超[8]在汇总出止推轴承失效特征的基础上,对止推轴承失效原因进行了分析,并利用MatLab对润滑油膜进行数值模拟,得到整个轴承瓦块上的速度场、温度场、压力场。PEIXOTO和CAVALCA[9]通过数值分析建立了止推轴承-浮环轴承-转子系统有限元模型,研究了涡轮增压器的非线性振动和推力轴承在涡轮增压器横向振动的影响,结果显示,推力轴承的温度随轴向位移和横向振动的变化做谐波变化,且油膜的温度升高会降低轴承的负载能力。张文涛等[10]研究了斜面倾角、油膜厚度以及转速对轴承温度场的影响规律。陈志澜等[11]研究了推力轴承瓦面形面对润滑油最小油膜厚度、最大油膜压力和最高油膜温度的影响,指出沿周向凸起的瓦面形面及沿径向下凹的瓦面形面均有利于形成收敛的油膜几何形状。肖建海等[12]研究了推力轴承瓦面瓦形对油膜温度分布的影响。徐建宁等[13]通过对止推滑动轴承的传热学、摩擦学研究,建立了相应的稳态温度场和热变形的三维热分析有限元模型,并分析了轴承处于热平衡状态时的温升和热变形。陈汝刚和陈韬[14]通过将气膜的温度、压力以及箔片的变形进行流固热多场耦合,研究了箔片动压止推轴承内部气膜温度和压力的分布。在实际中运行中,止推轴承因受限于轴承内部的热传导能力,在承载中心区会出现一个局部高温热点,使得该点处的巴氏合金极易达到其熔点而烧瓦;当润滑油入口油温较高时,瓦块的油膜最高温度位置也会出现积碳、烧瓦现象。

国内外学者对止推轴承的研究,多以大型推力轴承为主,轴承结构多为斜面型,对烧瓦原因的研究主要考虑轴向力过大导致油膜破裂从而产生烧瓦。本文作者针对国产某型车用高速涡轮增压器运行过程中出现的斜-平面止推轴承烧瓦现象,研究止推轴承瓦块倾角对承载中心区油膜温度、最高油膜温度的影响规律,分析止推轴承烧瓦产生的原因。研究结论可为此类止推轴承结构优化设计提供参考。

1 斜-平面止推轴承瓦块倾角与油膜特性分析

1.1 斜-平面止推轴承基本结构

斜-平面型止推轴承承受因涡轮增压器压缩空气与尾气产生的交变轴向力,其工作原理是:涡轮增压器转子上的止推片与止推轴承组成摩擦副,当转子运转时,润滑油经主油道和止推轴承上的油槽在摩擦副的楔形间隙内形成稳定的动压油膜。斜-平面型止推轴承的各个瓦块分别由斜面和平面两部分组成,其基本结构如图1所示。

图1 斜-平面止推轴承结构Fig 1 Structure of the slope-platform thrust bearing(a) top view;(b) side view

图1(a)中,D为轴承瓦块外径,d为瓦块内径。图1(b)中α为轴承瓦块倾角,L1为瓦块斜面底边长,L2为单个瓦块底边总长;在斜面区的进口与出口,油膜厚度分别为h1、h2,最上方为固定在转轴上的止推环,中间部分为润滑油,最下方剖面线标记部分为止推轴承。润滑油在轴承间的流动情况如图2所示,止推环转动带动润滑油从前一块推力瓦块的油楔中流出进入油槽,而油槽中的润滑油则被止推环带入到下一块推力瓦的油楔中。润滑油从油楔中流出时,其中一部分通过端泄流出瓦块,另一部分则流入下一个油槽中。

图2 润滑油流动示意Fig 2 Schematic of lubricating oil flow

1.2 止推轴承烧瓦形式分析

止推轴承常见“烧瓦”形式如图3所示。烧瓦主要分布在瓦块中径处,如图 3(a)所示,以及瓦块末端外径处,如图 3(b)所示。

图3 止推轴承 “烧瓦”现象Fig 3 Bush-burning of thrust bearing (a)bush-burningcaused by heavy load;(b)bush-burning causedby high maximum oil film temperature

油膜温度升高会导致巴氏合金的硬度降低,斜面型止推轴承中径处通常因承载大以及受限于其热传导能力,使得其表面的巴氏合金比其他位置更易变形、烧瓦;最高油膜温度过高时也会导致轴承积碳、烧瓦等事故的发生[8]。因此,可考虑从油膜承载中心区域的温度以及最高油膜温度两方面来分析推力轴承发生烧瓦的原因。

1.3 瓦块倾角与油膜温度关系

在单块瓦块上建立数学模型,相应的Reynolds方程为

(1)

式中:r表示径向坐标;θ表示周向坐标;u表示润滑油速度;p表示润滑油所受压力;η表示润滑油动力黏度。

根据能量守恒原理,可用能量平衡方程来表示止推轴承中润滑油的能量交换[15-16],则止推轴承油膜的能量关系为

(2)

式中:J为热功当量常量;Cp为润滑油比定压热容;ρ为润滑油密度;k为热传导系数;t为润滑油温度;t0为瓦块温度;KB为热交换系数。

假定轴承在充分润滑的情况下工作,h1与h2有以下关系:

h2=h1-L1tanα

(3)

在斜面区任意距瓦块起点处x的油膜厚度h可表示为

h=h1-xtanα

(4)

当倾角很小时,斜面区表面积A可表示为

(5)

根据对流换热公式

Q=hcAΔt

(6)

式中:hc为换热系数;A为接触表面积;Δt为换热表面与流体温差。

因此,当倾角α增大时,可增大由润滑油传导给止推轴承瓦块的热量。

同时,由于内摩擦现象,润滑油在工作过程中会产生摩擦功耗Pf:

(7)

式中:fB为润滑油内摩擦因数。

由式(7)可见,当倾角α增大时,摩擦功耗Pf也随之增大。

对于润滑油温度的变化,主要由摩擦功耗生热以及对流换热、传热共同决定,增大倾角会导致传热量上升,而摩擦功耗又与倾角线性相关。因此瓦块倾角α与润滑油温度之间存在内在关联。

2 基于有限元法的止推轴承动力学建模与分析

2.1 止推轴承动力学建模

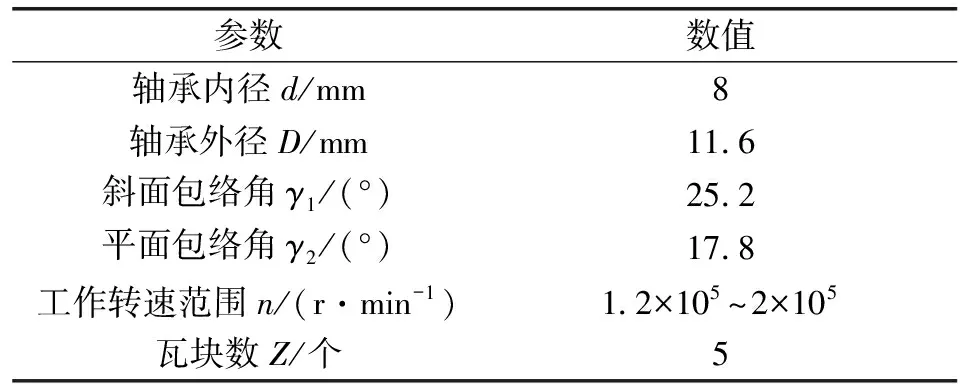

某型止推轴承设计参数如表1所示。根据实际工况,建模选取润滑油牌号为SAE 10w-30,选择90 ℃作为润滑油入口温度;转子转速主要受涡轮增压器压缩气体的温度与流量影响,其工作转速范围为1.2×105~2×105r/min。基于工程经验值,止推轴承斜面倾角一般选取范围为0.38°~0.89°,文中在此基础上选取0.38°、0.51°、0.64°、0.76°、0.89°共5组不同倾角的止推轴承作为研究对象。选取油膜承载区中心处温度tc、油膜的最高温度tmax作为因变量,基于雷诺方程、能量守恒方程、黏温关系式以及表1中数据,建立止推轴承有限元动力学模型,如图4所示。

表1 止推轴承设计参数Tabel 1 The Structural parameters of thrust bearing

图4 止推轴承有限元模型

以倾角为0.38°的止推轴承在2×105r/min转速下情况为例,基于有限元动力学模型进行仿真得到瓦块油膜压力与温度分布场,如图5所示。

图5 倾角为0.38°的止推轴承在2×105r/min转速下的油膜压力、温度分布Fig 5 Distribution of oil film pressure(a) and temperature(b) of thrust bearing with inclination of 0.38 °atspeed of 2×105r/min

由图5可知,瓦块的最大压力位于其瓦块中径处,油膜最高温度位于平面区末端的瓦块外径处。仿真结果可解释轴承实际运行中产生的故障。

通过采用(0,1)标准化法,将各倾角轴瓦最高温度与文献[10]中数据进行对比。分析发现其最高温度随瓦块倾角变化规律与文中一致,油膜最高温度的差值最大为4.9%,验证了文中有限元模型的合理性。

2.2 瓦块倾角对油膜承载区中心温度的影响

为揭示止推轴承油膜承载中心区温度tc随瓦块倾角变化规律,通过解雷诺方程、能量方程、黏温方程,得到油膜承载中心温度tc随倾角变化的数据。采用多项式拟合的方式将承载中心温度tc数据与转速对应,作出样条曲线,以研究不同倾角的瓦块其油膜承载中心温度tc随转速变化情况,结果如图6所示。可知:(1)倾角α为0.38°、0.51°的轴承tc随转速上升而变大;(2)倾角α为0.64°的止推轴承,其tc在1.2×105~1.4×105r/min范围内基本不变,在1.4×105~2×105r/min范围内逐渐增大;(3)α=0.76°、0.89°的轴承其承载中心温度随转速上升而下降。

图6 不同倾角的止推轴承承载中心温度随转速的变化Fig 6 Variation of bearing center temperature of thrustbearing with speed at different dip angle

当转速为工作范围内的稳定转速时,作出样条曲线以研究其油膜承载中心温度tc随倾角变化情况,如图7所示。可知:(1)转速稳定情况下,油膜承载中心温度tc随倾角增大先减小后增大,此过程中摩擦生热对中心温度tc的影响先小于热传导散热,而后大于倾角增大导致热传导能力增加的影响;(2)在α小于0.64°时,转速越高,tc越高,α大于0.76°时,转速越高,tc越低;(3)稳定转速值越高,出现最低点的倾角值越大,稳定转速下,tc的最小值均在120.5 ℃附近。

图7 不同转速下轴承承载中心温度随瓦块倾角的变化Fig 7 Variation of bearing center temperature with theinclination angle of the tile at different speed

2.3 瓦块倾角对最高油膜温度的影响

采用相同方法计算得到的最高油膜温度tmax数据随转速变化的曲线如图8所示。可知:(1)倾角α为0.38°、0.51°的轴承,tmax随转速增加而增大,其中α=0.38°的轴承在转速从1.2×105r/min上升至2×105r/min过程中,tmax随转速线性增长,α=0.51°的轴承其最高温度同样随转速增大而增加,但其增长率低于α=0.38°的轴承;(2)α=0.64°的轴承,tmax在转速1.2×105~1.6×105r/min范围内减小,在1.6×105~2×105r/min范围内呈上升趋势;(3)在1.2×105~2×105r/min范围内,倾角α=0.76°、0.89°的轴承tmax随转速上升而降低。

图8 不同倾角的止推轴承最高温度随转速的变化Fig 8 Variation of the maximum temperature of thrustbearing with speed at different dip angle

不同转速下最高温度tmax随倾角变化情况如图9所示。

图9 不同转速下轴承最高温度随瓦块倾角的变化Fig 9 Variation of the maximum temperature of the bearing withthe inclination angle of the tile at different speed

由图9可见:(1)稳定转速下,最高温度tmax随转速增大先增加后减小,其原因同样为摩擦生热对油膜承载中心最高温度tmax的影响先小于热传导散热,后大于倾角增大导致热传导能力增加的影响;(2)当转速为1.2×105r/min时,tmax在倾角α为0.55°附近出现最小值;当转速为1.4×105r/min时,tmax在倾角α为0.60°附近出现最小值,当转速为1.6×105r/min时,tmax在倾角α为0.64°附近出现最小值,表明转速越高,曲线出现最低点所对应的瓦块倾角越大;(3)当倾角处于0.60°~0.70°范围内时,其在1.6×105~2×105r/min的高转速工况下,tmax维持在138 ℃以下。

3 结论

(1)针对国产某型车用涡轮增压器用斜-平面型止推轴承烧瓦问题,从最高油膜温度与承载中心区温度两方面分析烧瓦产生原因,基于有限元法构建了不同瓦块倾角的止推轴承动力学模型,通过有限元仿真分析方式,揭示了改变瓦块倾角从而使油膜最高温度及承载中心区温度发生变化的规律。

(2)随着瓦块倾角从0.38°增大到0.89°,瓦块的最高油膜温度和承载中心温度在转子转速处于1.2×105~2×105r/min的稳定转速下时,都呈先减小后增大的趋势。瓦块倾角为0.64°时,在工作转速范围内其最高油膜温度和承载中心温度均达到最小值,有助于减少轴承烧瓦的可能性。

(3)文中在分析过程中直接以油膜温度作为该点处瓦块表面的温度,未充分考虑轴瓦内部的热传递情况,这与实际情况存在一定差异。鉴于转速高、间隙小、体积小等受限因素,当前涡轮增压器止推轴承瓦块表面温度难以准确测量。故在后续的研究中可采用更先进的测量技术,以获得轴瓦表面各点处的温度,进一步完善文中所提出的分析方法。