天然气净化厂Cansolv尾气处理装置运行问题及优化

瞿杨 周军 罗东 许佳乐 徐飞 汪联斌

中国石油西南油气田公司天然气净化总厂

随着我国环保要求的日益严格,GB 39728-2020《陆上石油天然气开采工业污染物排放标准》已于2020年12月8日正式发布[1]。该标准以硫磺回收装置总规模200 t/d为界进行划分,规定当天然气净化厂硫磺回收装置处理规模≥200 t/d时,SO2排放质量浓度限值为400 mg/m3[2];当硫磺回收装置处理规模<200 t/d时,SO2排放质量浓度限值为800 mg/m3。新建天然气净化厂应按照标准要求执行,现有天然气净化厂尾气排放若不满足标准要求,则需进行技术改造,在原有硫磺回收装置的基础上增设尾气处理装置,进一步回收尾气中的含硫化合物,以满足排放标准的要求[3]。

1 Cansolv尾气处理装置工艺流程简介

Cansolv尾气处理工艺属于氧化吸收工艺[4],主要是将硫磺回收装置尾气中的单质硫和各种含硫化合物通过尾气焚烧炉在高温和过氧的条件下转化为SO2,然后用有机胺对其进行脱除。吸收了SO2的富胺液经蒸汽加热再生,冷却后循环使用[5],解吸出的SO2气体则返回克劳斯硫磺回收装置[6],从而达到GB 39728-2020的排放要求,尾气中SO2的排放质量浓度≤400 mg/m3[2],工艺流程简图见图1。

2 Cansolv尾气处理装置运行现状

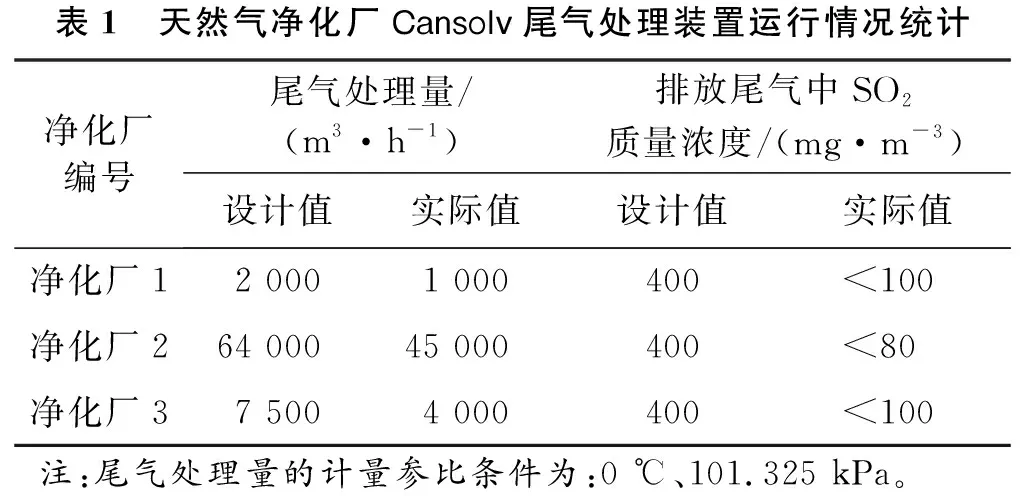

随着天然气净化厂Cansolv尾气处理装置的陆续投产运行,尾气处理装置整体运行平稳,尾气中SO2均能实现较低浓度的排放,远低于国家环保排放要求,各天然气净化厂尾气中SO2排放质量浓度见表1。

表1 天然气净化厂Cansolv尾气处理装置运行情况统计净化厂编号尾气处理量/(m3·h-1)排放尾气中SO2质量浓度/(mg·m-3)设计值实际值设计值实际值净化厂12 0001 000400<100净化厂264 00045 000400<80净化厂37 5004 000400<100注:尾气处理量的计量参比条件为:0 ℃、101.325 kPa。

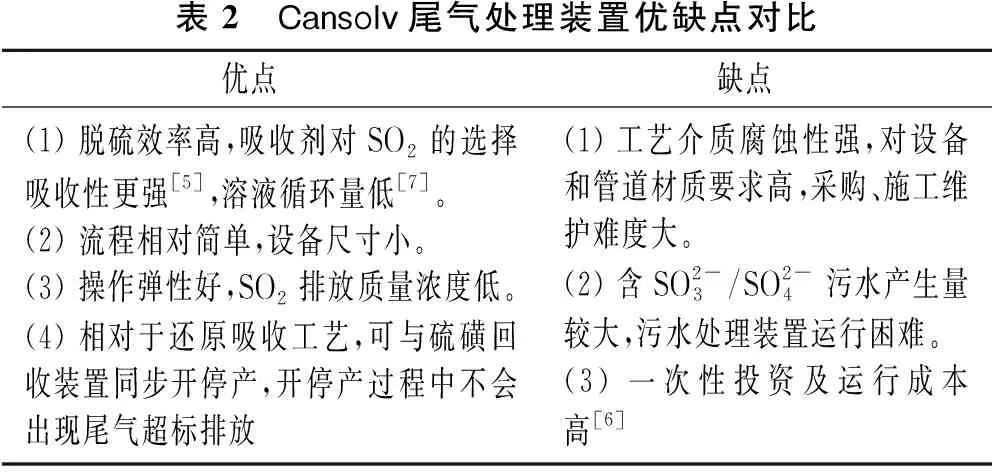

Cansolv尾气处理装置与其他尾气处理装置的工艺特点对比列于表2。

表2 Cansolv尾气处理装置优缺点对比优点缺点(1) 脱硫效率高,吸收剂对SO2的选择吸收性更强[5],溶液循环量低[7]。(2) 流程相对简单,设备尺寸小。(3) 操作弹性好,SO2排放质量浓度低。(4) 相对于还原吸收工艺,可与硫磺回收装置同步开停产,开停产过程中不会出现尾气超标排放(1) 工艺介质腐蚀性强,对设备和管道材质要求高,采购、施工维护难度大。(2) 含SO2-3/SO2-4污水产生量较大,污水处理装置运行困难。(3) 一次性投资及运行成本高[6]

3 运行过程中存在的问题及原因分析

随着Cansolv尾气处理装置在天然气净化厂的陆续投运,发现其在运行过程中存在胺液中热稳定盐含量偏高、中和废水中COD值及还原性硫含量过高、烟气加热器管窜漏等问题。

3.1 胺液热稳定盐含量偏高

Cansolv尾气处理装置所使用的有机胺溶剂为DS溶剂,由于DS溶剂为双胺溶剂,一个胺功能团呈强碱性,一个功能团呈弱碱性,强碱性功能团需用硫酸等强酸对双胺溶剂进行盐化生成稳定性盐类[2],弱碱性功能团才能对SO2的脱除起作用,所以需将热稳定盐(HSS)与溶液物质的量比值控制在1.1~1.3,否则DS溶液吸收SO2的能力下降,将引起尾气中SO2排放质量浓度增加。在实际运行过程中,热稳定盐与溶液物质的量比值偏高,2020年1-9月,某天然气净化厂热稳定盐与溶液物质的量比值统计见表3。

表3 某天然气净化厂2020年1-9月热稳定盐与溶液物质的量比值统计时间热稳定盐与溶液物质的量比值2020年1月1.262020年2月1.272020年3月1.302020年4月1.362020年5月1.492020年6月1.422020年7月1.572020年8月1.552020年9月1.51

3.2 中和废水中COD及还原性硫过高

在生产运行过程中,Cansolv尾气处理装置的预洗涤单元和胺液净化单元分别产生酸性废水和碱性废水,二者中和后的废水COD和还原性硫含量偏高,COD设计值为70 mg/L,实际COD平均值为450 mg/L,最高时达到3 800 mg/L;硫酸钠与亚硫酸钠质量比设计值为10∶1,实际为5∶4,原设计中无硫代硫酸钠、硫离子等还原性硫,而其质量浓度实测值高达4 960 mg/L;由于水量和水质均超出设计值,导致污水预处理装置的膜易被堵塞,处理效率降低,同时,导致进入蒸发结晶装置的浓水COD与设计值相差了3~5倍,在高COD、还原性硫存在的环境下形成的结晶盐黏稠,附着力强,长期运行后,容易造成设备和管线堵塞。

原因分析:Cansolv尾气处理装置在天然气净化行业中的应用案例较少,属于新工艺、新技术;其水质主要为高含硫酸钠的废水,几乎不含有机物,设计时仅考虑质量分数为15×10-6的胺液(估计理论COD值为30~75 mg/L),未考虑APU再生时产生的废水会带入少量DS溶液进入污水,导致废水COD超过设计指标,且设计时污水处理装置未考虑对高盐废水的COD进行处理,直接进入废水处理系统。

由于Cansolv尾气处理装置排出酸性水和碱性水中未提及硫代硫酸钠、硫离子等还原性硫等物质,而在装置实际运行过程中,预洗涤单元排出酸性废水中含有部分亚硫酸,通过NaOH水溶液中和后生成亚硫酸钠,导致亚硫酸钠含量增加。同时,随着DS溶液运行时间的增长,特别在110 ℃以上的高温或温度高于70 ℃的恶劣环境下,溶解的亚硫酸盐或亚硫酸氢盐将发生歧化反应,见式(Ⅰ)。

(Ⅰ)

如果尾气焚烧炉温度和过氧控制不好,导致SO2吸收塔进气中含有H2S,在DS溶液系统中,H2S将与亚硫酸根发生Aquaclaus 反应,见式(Ⅱ)。

(Ⅱ)

而生成的硫将会进一步与亚硫酸氢根或亚硫酸根反应生成硫代硫酸根,导致硫代硫酸根增多,见式(Ⅲ)。

(Ⅲ)

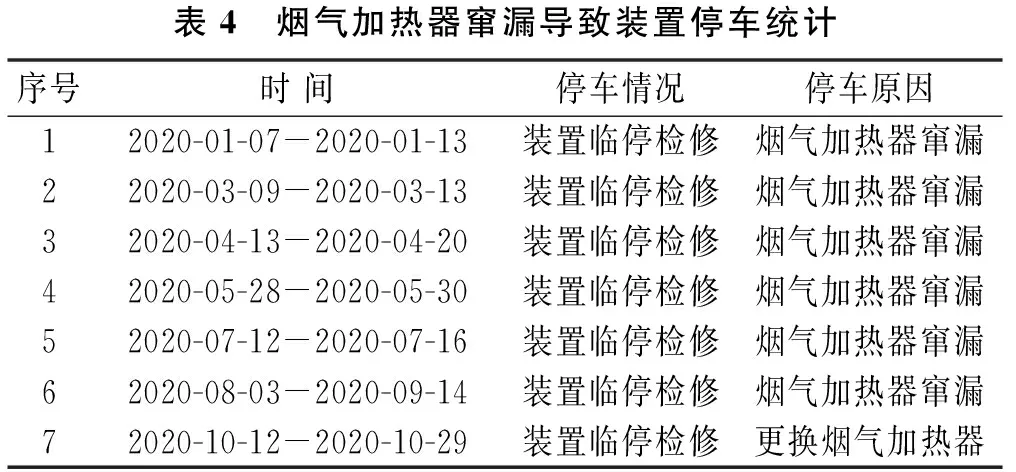

3.3 烟气加热器窜漏

Cansolv尾气处理装置自投运以来,烟气加热器多次出现换热管束穿孔,壳程蒸汽窜漏至管程,导致尾气处理装置停车,影响天然气净化厂的安全平稳运行。某天然气净化厂两列尾气处理装置由于烟气加热器泄漏,造成装置临停7次,具体情况见表4。

表4 烟气加热器窜漏导致装置停车统计序号时 间停车情况停车原因12020-01-07-2020-01-13装置临停检修烟气加热器窜漏22020-03-09-2020-03-13装置临停检修烟气加热器窜漏32020-04-13-2020-04-20装置临停检修烟气加热器窜漏42020-05-28-2020-05-30装置临停检修烟气加热器窜漏52020-07-12-2020-07-16装置临停检修烟气加热器窜漏62020-08-03-2020-09-14装置临停检修烟气加热器窜漏72020-10-12-2020-10-29装置临停检修更换烟气加热器

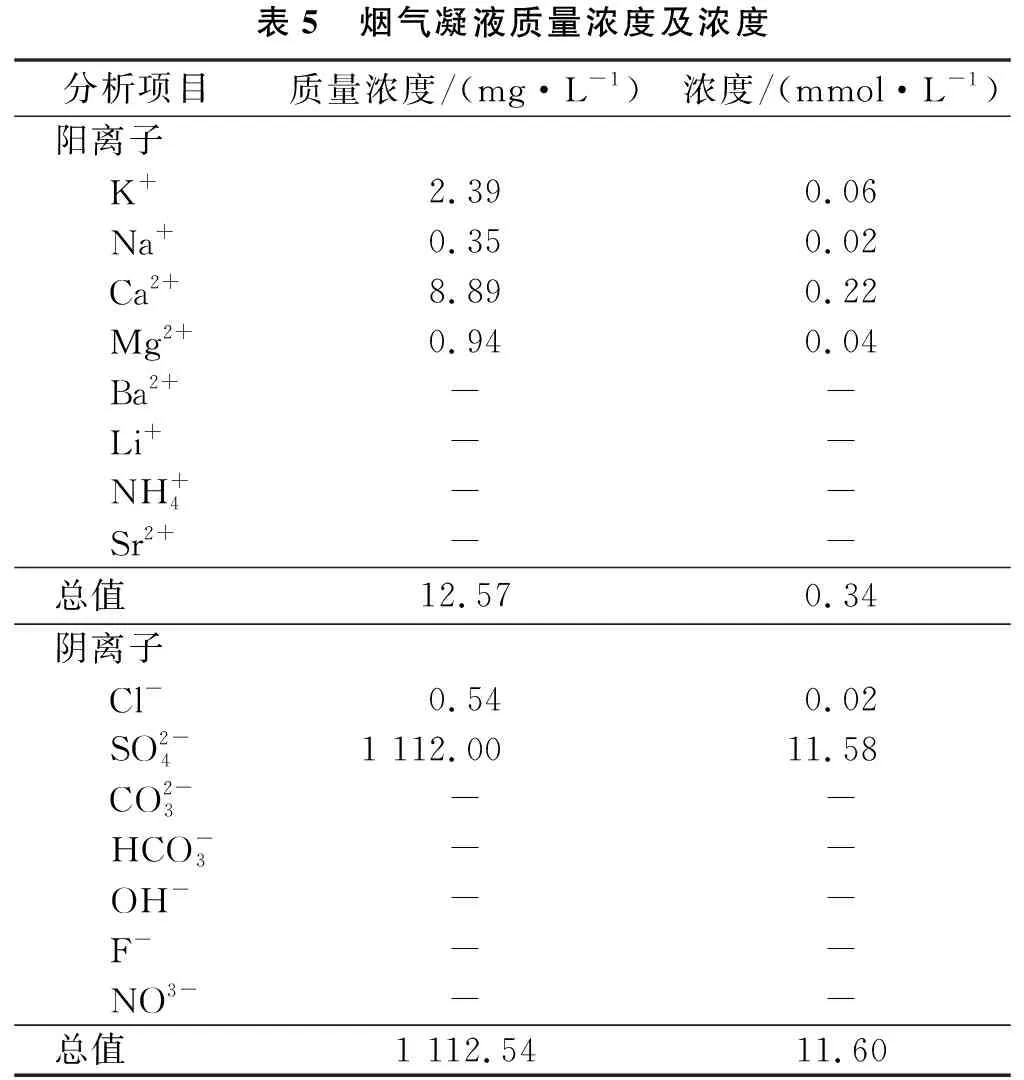

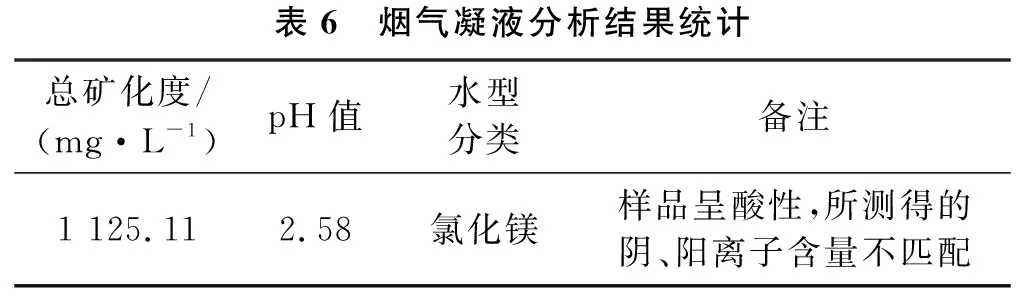

原因分析:烟气加热器在设计阶段采用的材质为20#钢,防腐蚀性能不够。在运行过程中,随着温度的变化,烟气中会产生含酸性凝液,主要成分为稀硫酸。同时,由于烟气加热器为卧式安装,在进口端大小头处会沉积酸凝液,加速管板、管束腐蚀。对烟气加热器的腐蚀产物和凝液进行多次取样分析(水质分析、XRD测试、XPS、金相、外观及尺寸分析),烟气凝液分析结果见表5和表6。

表5 烟气凝液质量浓度及浓度分析项目质量浓度/(mg·L-1)浓度/(mmol·L-1)阳离子K+2.39 0.06 Na+0.35 0.02 Ca2+8.89 0.22 Mg2+0.94 0.04 Ba2+--Li+--NH+4--Sr2+--总值12.57 0.34阴离子Cl-0.54 0.02 SO2-41 112.00 11.58 CO2-3--HCO-3--OH---F---NO3---总值1 112.54 11.60

表6 烟气凝液分析结果统计总矿化度/(mg·L-1)pH值水型分类备注1 125.112.58氯化镁样品呈酸性,所测得的阴、阳离子含量不匹配

从分析结果判断,烟气加热器腐蚀的主要原因是烟气凝液中含有稀硫酸,在靠近管板处形成腐蚀。

4 解决措施

4.1 胺液热稳定盐含量偏高

通过采取以下措施,可将DS溶液中热稳定盐与溶液物质的量比值控制在指标范围内。

(1) 加强尾气焚烧炉配风操作和炉膛温度控制,既保证烟气中H2S焚烧完全,又要避免生成过多的SO3和NOx。

(2) 通过采取增加湿式电除雾器电晕极和沉淀极的冲洗频率、对湿式电除雾器绝缘子室接入氮气进行气封保护、保证高压供电系统等措施,提高去除尾气中酸雾等能力。

(3) 通过采取更换胺液净化装置离子交换树脂[8]、优化胺液净化装置运行程序等措施,增强胺液净化装置脱除热稳定盐的能力。

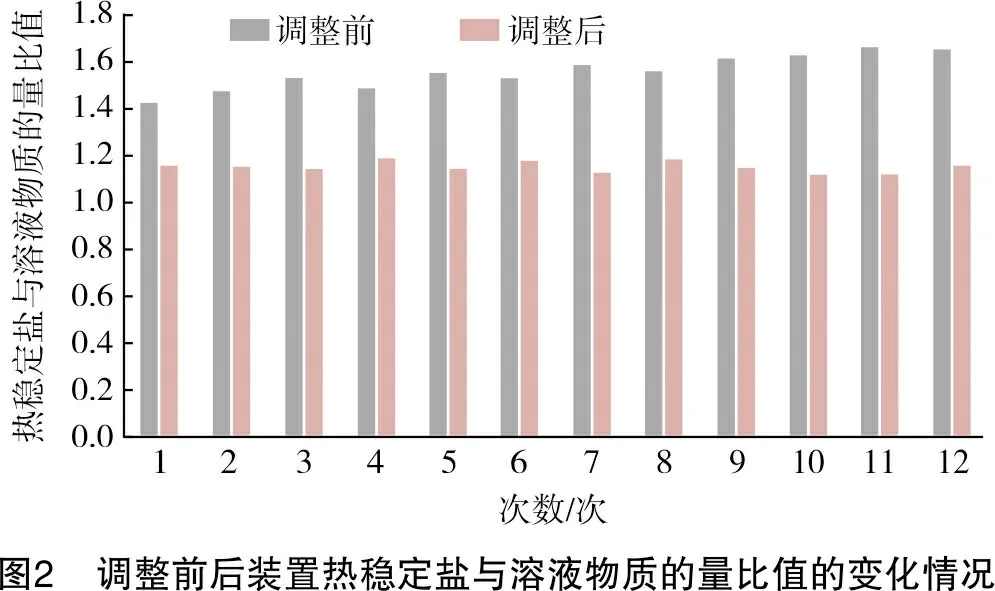

采取以上措施后,可将DS溶液中热稳定盐与溶液物质的量比值控制在1.1~1.3的设计范围内,调整前后装置热稳定盐与溶液物质的量比值变化情况见图2。

4.2 中和废水中COD及还原性硫含量过高

中和废水中COD及还原性硫含量过高,可通过采取以下措施,有效降低中和废水中COD及还原性硫含量。

(1) 增大胺液净化装置运行程序中置换DS溶液的除盐水量,减少胺液净化装置在再生过程中DS溶液的损失,以防止随再生废水进入中和罐,引起中和废水COD偏高。

(2) 调整进入SO2吸收塔DS溶液的温度和尾气进口温度,控制DS溶液质量分数,降低由于DS溶液质量分数低进行甩酸水操作的频率,从而减少DS溶液随酸水进入中和水罐的量,降低中和废水COD。

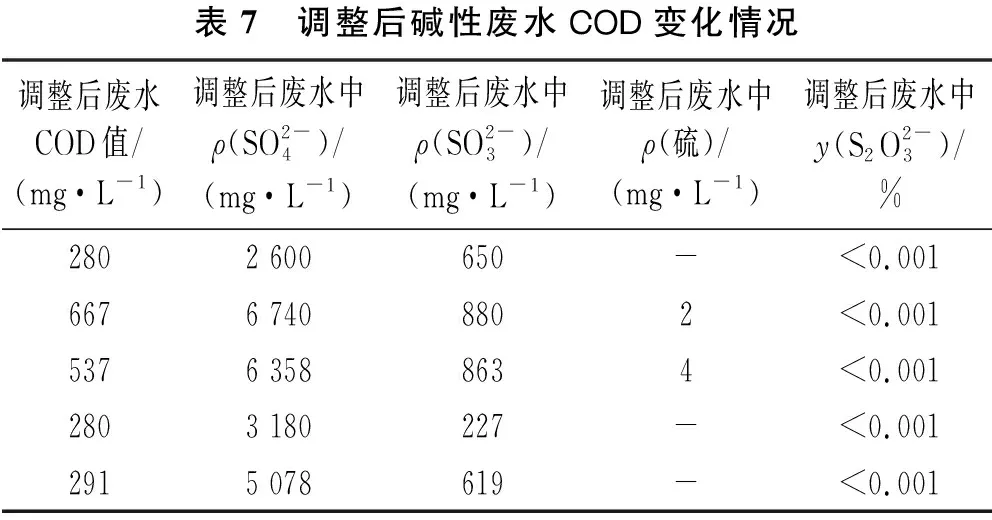

通过以上操作调整,中和废水COD值及水质情况见表7。

表7 调整后碱性废水COD变化情况调整后废水COD值/(mg·L-1)调整后废水中ρ(SO2-4)/(mg·L-1)调整后废水中ρ(SO2-3)/(mg·L-1)调整后废水中ρ(硫)/(mg·L-1)调整后废水中y(S2O2-3)/%2802 600650-<0.0016676 7408802<0.0015376 3588634<0.0012803 180227-<0.0012915 078619-<0.001

从表7可以看出,调整后COD平均值为391 mg/L,硫酸钠与亚硫酸钠物质的量之比满足设计值为10∶1的要求,硫代硫酸钠、硫离子等还原性硫非常少。

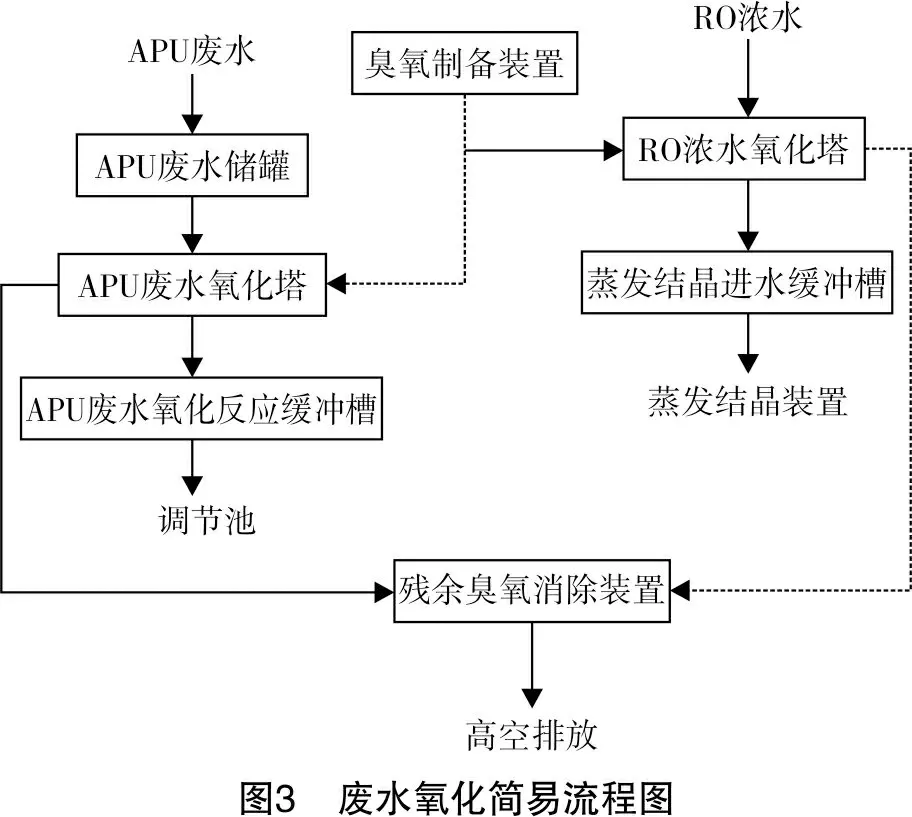

最后,废水中的COD和残余的还原性硫则通过加臭氧催化氧化的方式进行降解处理,具体处理流程见图3。

向APU废水和RO浓水中通入臭氧,并在氧化塔混合进行催化氧化,废水中的COD和还原性硫不断地被氧化,以此改善进膜系统水质,以满足后续废水处理系统、蒸发结晶装置的运行要求,污水处理装置运行状态得到改善。

4.3 烟气加热器窜漏

可采取以下措施防止烟气加热器窜漏:

(1) 在SO2吸收塔出口至烟气加热器进口尾气管线设置蒸汽伴热管线,降低管线的温降,减少尾气中饱和水蒸汽的冷凝,并在管线低点设置排液口及时排液。

(2) 在烟气加热器进口管箱底部增加排液管线,通过将冷凝液及时排出,有效减缓烟气加热器的腐蚀速度。

(3) 优化材质选择,将烟气加热器管束材质升级为超级不锈钢254SMo材质,提高设备的抗腐蚀性能。

(4) 优化设备布置,烟气加热器管线尽量靠近SO2吸收塔,SO2吸收塔至烟气加热器管线尽可能短,以减少管线热损失和凝液生成。同时,将烟气加热器由卧式设计改为立式设计,减少设备管箱处冷凝液的积存。

5 结论

在生产运行过程中,Cansolv尾气处理装置存在胺液热稳定盐含量偏高、中和废水COD及还原性硫含量过高、烟气加热器窜漏等问题,通过采取以下措施,有效保证了Cansolv尾气处理装置的安全平稳运行,排放尾气满足GB 39728-2020《陆上石油天然气开采工业污染物排放标准》的要求。

(1) 通过采取优化尾气焚烧炉的设计、加强尾气焚烧炉配风操作、增加湿式电除雾器电晕极和沉淀极的冲洗频率、对湿式电除雾器绝缘子室接入氮气进行气封保护、更换胺液净化装置树脂等措施,降低溶液中热稳定盐含量。

(2) 通过增大胺液净化装置程序中用除盐水置换DS溶液的水量、调整DS溶液温度和尾气进口温度、控制DS溶液质量分数、加臭催化氧化等方式,减少和降解废水中的COD和氧化废水中还原性硫含量。

(3) 采取烟气加热器入口管线伴热、烟气加热前设置排液口、烟气加热器材质升级、设备布置优化等措施,解决烟气加热器的窜漏问题。