乙烯焦油中萘系芳烃的预富集技术研究

王健涛 刘毓敏 乔海燕 曹祖斌 石薇薇

辽宁石油化工大学石油化工学院

目前,我国乙烯产能排世界第二,仅次于美国。2014-2018年国内乙烯产能、产量复合年均增长率为5.2%,2017年国内乙烯产能约为2 330×104t,2018年乙烯总产能为2 550×104t,2019年新增产能232×104t,总产能达2 782×104t,2020年比2019年再增加35%[1-3]。预计到2025年,我国乙烯产能将达到5 880×104t/a,从而超过美国成为全球最大的乙烯生产市场[4]。产量方面,2014年国内乙烯产量为1 760×104t,2018年乙烯产量为2 370.86×104t,2019年达到2 052.03×104t,年均复合增速为6.13%。与此同时,国内乙烯的表观消费量持续扩张,截至2019年,国内乙烯表观消费量为2 302×104t,过去5年年均复合增速达6.26%,消费增速略大于产量增速,但因消费量基数大,国内烯烃产量无法满足市场需求,乙烯及衍生物进口依存度依然较高,2018年乙烯的对外依赖度扩大至52.7%。“十三五”规划指出,在我国烯烃产品中,石油制烯烃仍是主流,其规模仍需不断扩大。

乙烯焦油是乙烯裂解原料在蒸汽裂解过程中的原料及产品高温缩合产物,其产量占乙烯产量的质量分数约为10%~15%。随着乙烯裂解原料供应的重质化以及油制烯烃规模的不断扩大,副产乙烯焦油的量还会增加[5-9]。乙烯焦油中含有丰富的高附加值萘系芳烃资源,这些双环萘系芳烃资源是化工、医药、染料、农药、光学材料等的基本有机原料和中间体[10-12],市场价格高,具有重要的提炼、开发价值[13-14]。

乙烯焦油中虽然含有丰富的萘系芳烃,但因其组成复杂,各组分含量均较少,沸点接近,导致分离困难,综合利用的技术难度比较大[15]。化工上常采用精馏技术对乙烯焦油中萘系芳烃进行预富集,但因乙烯焦油中含有易聚合、结焦生垢的组分,造成精馏塔结垢堵塞,从而导致塔内通量减少和分离效率降低,进而造成工艺运行周期短,甚至停工[16]。鉴于此,本研究开发出了一种新的乙烯焦油中萘系芳烃的预富集技术,该技术通过分析乙烯裂解装置所副产乙烯焦油的基本性质,筛选、复配出一种高选择性复合萃取剂,在温和条件下对乙烯焦油原料进行萃取分离,脱除易聚合、结垢的活性组分,从而使高附加值的双环萘系芳烃组分(萘、α-甲基萘、β-甲基萘)得到高效预富集;同时,萃取富集可使精馏装置中原料处理量减少,从而降低能耗;而且溶剂萃取能够脱除聚合活性组分,使得后期精馏时设备不易结垢堵塞,精馏分离难度降低,运行周期延长,产品质量和收率提高。

1 实验部分

1.1 实验仪器和试剂

1.1.1实验仪器

实验中所用的主要仪器设备有常减压精馏装置(实验室自制)、气质联用仪(GC-MS,Agilent 7890A/5975C,美国Agilent科技公司)、气相色谱仪(Agilent 7890A,美国Agilent科技公司)。

1.1.2实验试剂

实验所用的主要试剂萘、α-甲基萘和β-甲基萘购自北京化工厂,CS2购自Sigma-Aldrich,其他试剂均购于国药集团化学试剂有限公司。

1.2 抚顺石化乙烯焦油组成性质的分析与评价

1.2.1乙烯焦油基本理化性质分析

乙烯焦油原料由中石油某石化分公司提供,其基本理化性质分析见表1所列。由表1可见,乙烯焦油碳氢质量比约为13,较高,灰分含量低,S、O、N等杂原子含量低,几乎不含金属,相比煤焦油较干净。对乙烯焦油原料4组分的分析结果表明,乙烯焦油原料中饱和烃含量最少,其质量分数为2.20%;芳烃含量最高,其质量分数为74.70%。由此可见,乙烯焦油原料中含有丰富的芳烃资源,有较高开发利用价值;胶质、沥青质的质量分数分别为5.80%、17.48%,含量较高,若乙烯焦油原料直接精馏切割提取萘和甲基萘,则易结垢堵塔,影响开车周期。

表1 乙烯焦油原料基本理化性质项目指标项目指标密度(20 ℃)/(g·cm-3)1.057 14组分质量分数/%运动黏度(40 ℃)/(mm2·s-1)45.46饱和烃2.02运动黏度(100 ℃)/(mm2·s-1)5.73芳香烃74.70凝点/℃-30胶质5.80闪点(开口杯)/℃108沥青质17.48w(残炭)/%12.69恩氏馏程/℃w(灰分)/%0.01IBP183w(水)/%0.5010%点206w(C)/%92.0520%点215w(H)/%7.0430%点248w(S)/(μg·g-1)39640%点257w(O)/(μg·g-1)5250%点259w(N)/(μg·g-1)-60%点281w(Ni)/(μg·g-1)1070%点315w(Fe)/(μg·g-1)30w(V)/(μg·g-1)-

1.2.2抚顺石化乙烯焦油≤280 ℃馏分色谱分析与评价

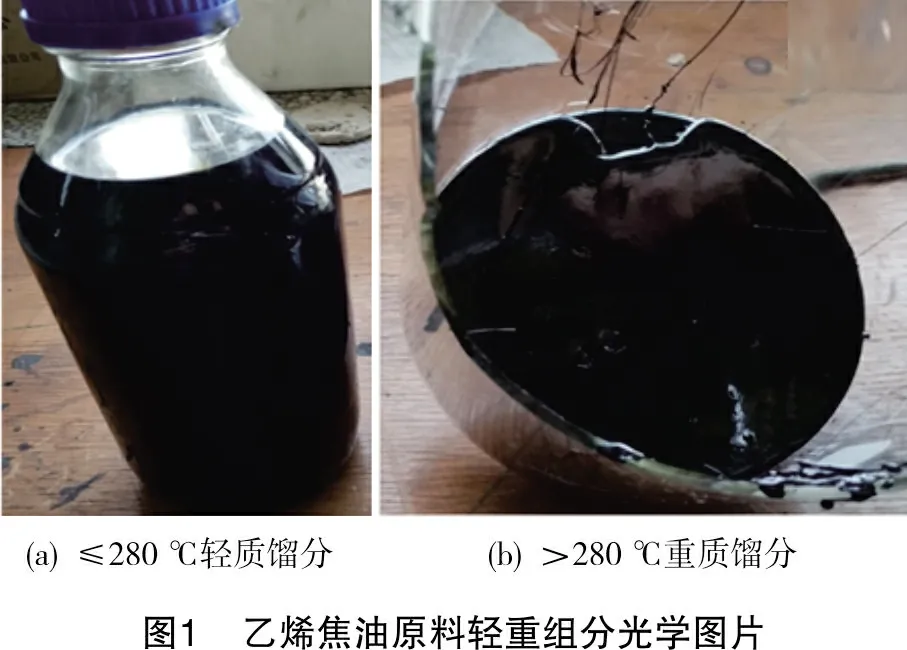

以280 ℃为切割点,对乙烯焦油原料进行蒸馏切割,切割所得轻重馏分的光学图片如图1所示。≤280 ℃馏分收率(w)为54.5%,>280 ℃馏分收率(w)为44.5%,蒸馏损失(w)为1%左右。从外观上比较,≤280 ℃的轻质馏分的黏度显著降低,流动性较好;>280 ℃的重质馏分常温下呈黑色亮镜面,固态,无流动性。萘、α-甲基萘和β-甲基萘的沸点分别为217.9 ℃、244.6 ℃和241.1 ℃。由此可知,萘、α-甲基萘和β-甲基萘存在于乙烯焦油≤280 ℃的轻质馏分中,而该轻质馏分在放置中瓶底会有白色晶体析出,也从一个侧面证明其富含萘。

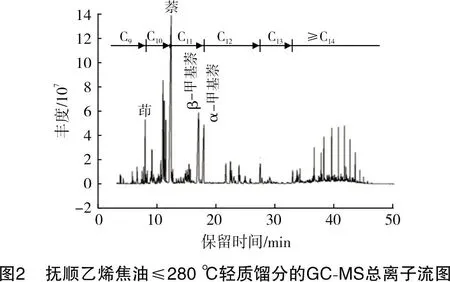

切取乙烯焦油原料≤280 ℃的轻质馏分进行GC-MS定性、定量分析,如图2所示。结果表明,保留时间7.925 min对应的化合物为茚,12.349 min对应的化合物为萘,17.012 min和17.892 min对应化合物分别为β-甲基萘和α-甲基萘。

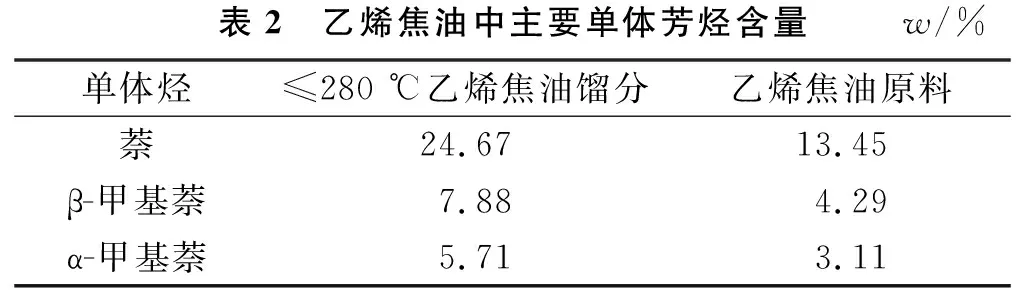

乙烯焦油中主要双环萘系芳烃萘、β-甲基萘和α-甲基萘的质量分数如表2所列。由表2可知:萘、β-甲基萘和α-甲基萘分别约占乙烯焦油原料的13.45%、4.29%和3.11%。此数据可作为考查乙烯焦油原料复合溶剂萃取预富集萘系芳烃技术的参照。

表2 乙烯焦油中主要单体芳烃含量w/%单体烃≤280 ℃乙烯焦油馏分乙烯焦油原料萘24.6713.45β-甲基萘7.884.29α-甲基萘5.713.11

1.3 实验方法

1.3.1萃取工艺流程

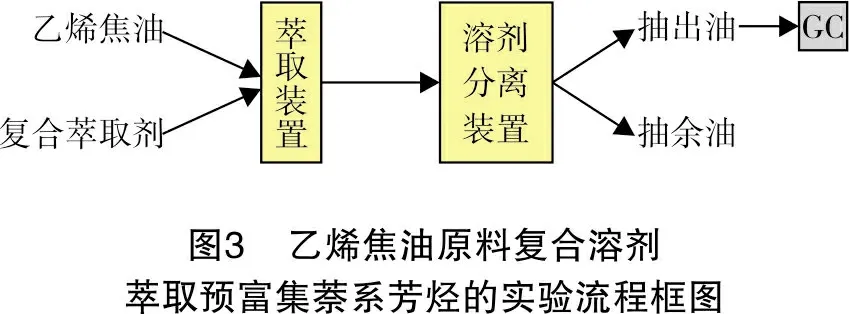

乙烯焦油原料复合溶剂萃取预富集萘系芳烃的实验方法如图3所示:筛选、复配一种高选择性复合萃取剂,对乙烯焦油原料中高附加值的双环萘系芳烃组分(萘、α-甲基萘、β-甲基萘)进行高效萃取预富集,溶剂分离装置上回收溶剂后分别得到抽出油和抽余油,通过GC对抽出油中萘、混合甲基萘含量进行定量分析,考查溶剂筛选、双环萘系芳烃组分的选择性萃取富集过程。

1.3.2GC分析方法

气相色谱分析(GC)采用美国Agilent公司7890B型气相色谱仪,搭载HP-5型色谱柱(50 m×0.32 mm×0.52 μm)和火焰离子化检测器(FID)。模式:恒压模式,进样口压力为155.25 kPa;载气为高纯He。程序升温:初始温度80 ℃,以10 ℃/min的速率升温至150 ℃,保持0 min,以3 ℃/min的速率升温至260 ℃,保持10 min。采用分流进样,分流比(体积流量比)为10∶1,进样口温度280 ℃,进样量0.1 μL。检测器温度300 ℃。

2 结果与讨论

2.1 乙烯焦油萃取工艺条件考查

2.1.1萃取剂的选择

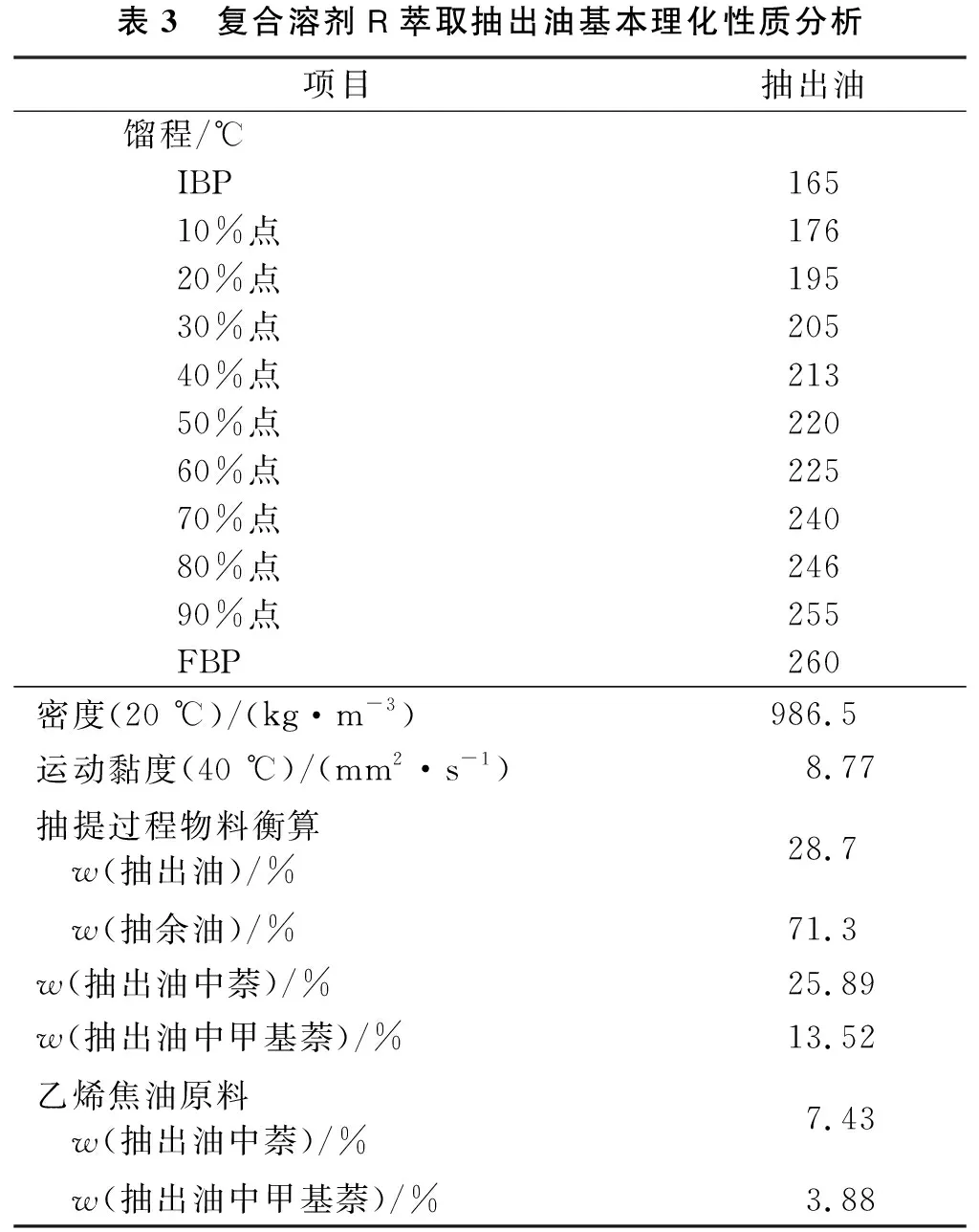

最佳萃取剂应具备条件:①理想组分(萘、α-甲基萘、β-甲基萘)需高选择性富集;②抽出油中非理想组分收率较低;③溶剂沸点低、易分离回收,且与被抽出物不重叠;④无毒,对炼厂工人身体健康和环境不造成危害。以此为原则,选取烃、醇、醚、醛、酮、酸、酯、含硫、氮化合物中常见溶剂,在室温、单一溶剂和多元复合溶剂、剂油质量比为1∶1、萃取级数为1的条件下进行了大量筛选。实验中发现,复合溶剂R萃取时,抽出油密度(20 ℃)为0.986 5 g/cm3,运动黏度(40 ℃)为8.77 mm2/s,馏程为165~260 ℃(见表3),与乙烯焦油原料相比(见表1),抽出油显著变轻,且抽出油收率明显较低,为28.7%,抽出油中萘、混合甲基萘含量较高,其质量分数分别为25.89%、13.52%,占乙烯焦油原料的7.43%、3.88%。与乙烯焦油原料中萘(13.45%)、甲基萘(7.4%)质量分数相比,萘和混合甲基萘的萃取回收率分别为55.24%和52.42%,含量较低,但复合溶剂R萃取选择性明显较好,其萘和甲基萘回收率低的问题可通过优化萃取条件和多级萃取来改善。故以复合溶剂R做萃取剂来考查优化抚顺石化公司乙烯焦油萃取萘、甲基萘的工艺条件。

表3 复合溶剂R萃取抽出油基本理化性质分析项目抽出油馏程/℃IBP16510%点17620%点19530%点20540%点21350%点22060%点22570%点24080%点24690%点255FBP260密度(20 ℃)/(kg·m-3)986.5运动黏度(40 ℃)/(mm2·s-1)8.77抽提过程物料衡算 w(抽出油)/%28.7 w(抽余油)/%71.3w(抽出油中萘)/%25.89w(抽出油中甲基萘)/%13.52乙烯焦油原料 w(抽出油中萘)/%7.43 w(抽出油中甲基萘)/%3.88

2.1.2萃取剂油质量比的影响

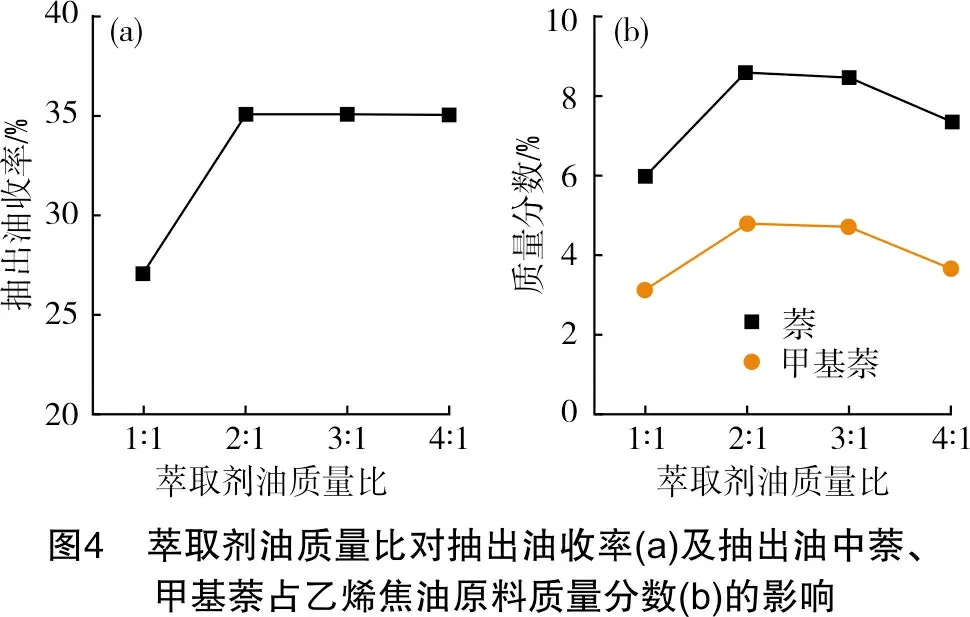

将乙烯焦油原料与复合萃取剂R分别按剂油质量比1∶1、2∶1、3∶1和4∶1充分混合均匀,在萃取温度30 ℃、沉降时间3 h条件下进行萃取实验,得到抽出液和抽余液,然后在旋转蒸发装置上分别回收溶剂,得到抽出油和抽余油,通过GC对抽出油中萘、混合甲基萘含量进行定量分析,考查萘、甲基萘的选择性萃取过程。剂油质量比对抽出油收率、抽出油中萘和甲基萘占乙烯焦油原料质量分数的影响见图4。

如图4所示,随剂油质量比的增大,抽出油的收率增大,抽出油中萘、甲基萘占乙烯焦油原料质量分数也逐渐增加。当剂油质量比为2∶1时,抽出油的收率及抽出油中萘、甲基萘占乙烯焦油原料质量分数基本维持在一个稳定的数值。这可能是因为复合萃取剂R选择性富集效应,随着剂油质量比增加,抽出油收率增加,抽出油中萘、甲基萘占乙烯焦油原料质量分数也逐渐增加,当剂油质量比大于2∶1,继续增大剂油质量比,抽出油收率稳定35%左右,不再增加,抽出油中萘、甲基萘占乙烯焦油原料质量分数开始减少。兼顾复合萃取剂R萃取选择性和本着节省溶剂原则,剂油质量比选择2∶1。

2.1.3萃取温度的影响

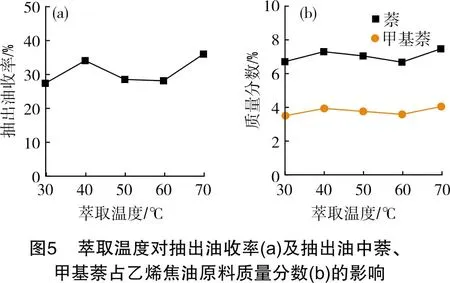

将乙烯焦油原料与复合萃取剂R按2∶1的剂油质量比充分混合均匀,在30~70 ℃下进行萃取实验,沉降时间3 h,得到抽出液和抽余液,然后在旋转蒸发装置上分别回收溶剂,得到抽出油和抽余油。通过GC对抽出油中萘、甲基萘含量进行定量分析,从而跟踪萘、甲基萘的选择性萃取过程。萃取温度对抽出油收率及抽出油中萘、甲基萘占乙烯焦油原料质量分数的影响见图5。

如图5所示,随着萃取温度的升高,抽出油的收率及抽出油中萘、甲基萘占乙烯焦油原料质量分数无明显规律性变化。这可能是因为用复合溶剂R对乙烯焦油原料进行萃取时,温度对萃取平衡的影响不大,但为便于工业上流体输送,萃取温度控制在70 ℃。

2.1.4萃取级数的影响

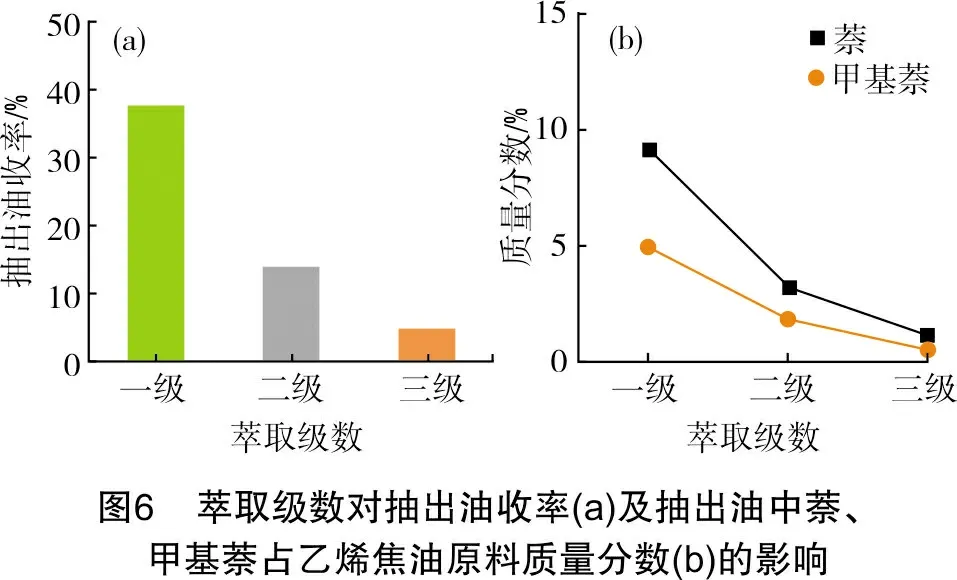

将乙烯焦油原料与复合萃取剂R按2∶1的剂油质量比充分混合均匀,在萃取温度70 ℃、沉降时间3 h条件下得到抽出液和抽余液,然后在旋转蒸发装置上分别回收溶剂,得到一级抽出油和抽余油。将抽余油称重,按剂油质量比2∶1加入回收的复合萃取剂R,萃取温度70 ℃下进行二级萃取,沉降3 h分离出抽出液和抽余液,回收溶剂得到二级抽出油和抽余油。同法进行三级萃取,得到三级抽出油和抽余油。对抽出油收率进行监控,并通过GC分析抽出油中萘、甲基萘的含量,从而考查萃取级数对抽出油收率及抽出油中萘、甲基萘占乙烯焦油原料质量分数的影响。结果如图6所示。

由图6可见,单级萃取过程中,每一级抽出油的收率(图6(a))及抽出油中萘、甲基萘质量分数(图6(b))随着萃取级数的增多亦下降,这是因为随着萃取次数增多,乙烯焦油原料可被选择性萃取的组分减少,相应萘、甲基萘占乙烯焦油原料质量分数也下降。虽然多级萃取萘、甲基萘的总回收率增加,但剂油比也大大增加,当萃取级数为三级时,第三级抽出油的收率和萘、甲基萘萃取回收率下降显著,继续增大萃取级数,萃取效果不明显,浪费溶剂,且实验周期长,热能成本增大。综合考虑,用复合溶剂R作萃取溶剂时,萃取级数不超过三级。

2.2 萃取工艺的物料衡算

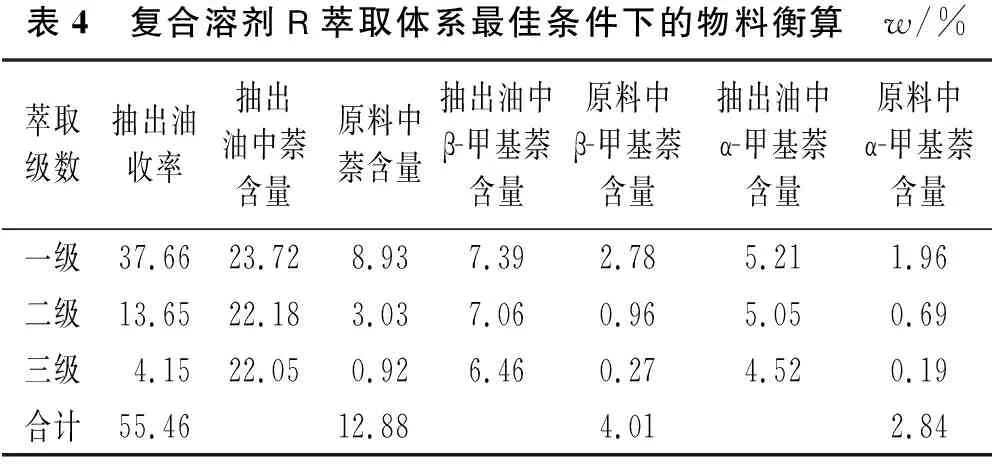

综上所述,乙烯焦油原料复合溶剂R萃取工艺技术方案为剂油质量比2∶1,萃取温度70 ℃,萃取级数三级。此工艺技术条件下的物料衡算如表4所列。

表4 复合溶剂R萃取体系最佳条件下的物料衡算w/%萃取级数抽出油收率抽出油中萘含量原料中萘含量抽出油中β-甲基萘含量原料中β-甲基萘含量抽出油中α-甲基萘含量原料中α-甲基萘含量一级37.6623.728.937.392.785.211.96二级13.6522.183.037.060.965.050.69三级4.1522.050.926.460.274.520.19合计55.4612.884.012.84

由表4可知:①复合溶剂R体系在最佳萃取条件下,抽出油收率为55.46%,抽余油收率为44.54%;②乙烯焦油原料中,抽出油中萘质量分数、β-甲基萘质量分数、α-甲基萘质量分数分别为12.88%、4.01%、2.84%。以表2中乙烯焦油原料中萘13.45%、β-甲基萘4.29%及α-甲基萘3.11%做参照可知,乙烯焦油原料复合溶剂R在最佳萃取工艺条件下,萘萃取回收率为96%,β-甲基萘、α-甲基萘萃取回收率分别为93%、91%。

3 结论

本研究开发了一种新的乙烯焦油中萘系芳烃的预富集技术,即通过分析乙烯焦油的基本性质和组成,筛选、复配出一种高选择性复合萃取剂R,在温和条件下对乙烯焦油原料进行萃取分离,脱除易聚合结垢的活性组分,从而使高附加值的双环萘系芳烃组分(萘、α-甲基萘、β-甲基萘)得到高效预富集。通过研究得到以下结论:

(1) 最佳萃取工艺条件为:剂油质量比2∶1,萃取温度70 ℃,萃取级数三级。

(2) 最佳萃取工艺条件下抽出油收率为55.46%,抽余油收率为44.54%;乙烯焦油原料中,抽出油中萘质量分数为12.88%,β-甲基萘质量分数为4.01%,α-甲基萘质量分数为2.84%;最佳萃取工艺条件下萘萃取回收率为96%,β-甲基萘、α-甲基萘萃取回收率分别为93%、91%。

(3) 该技术可以有效脱除乙烯焦油中易结焦生垢的聚合活性组分,并使后续精馏的油料简化,分离难度降低,从而使设备运行周期延长,同时提高了产品质量和收率,为从乙烯焦油中提取萘组分提供了新的基础理论支撑。