芳纶纤维橡胶混凝土的塑性开裂与韧性研究

罗小虎,宗 翔,王 佳

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

近年来,随着汽车的普及和汽车行业的迅速发展,来自世界各个领域的废旧轮胎橡胶在业内被称为“黑色污染”。为解决废旧轮胎带来的生态环境问题,众多学者对废橡胶的再利用进行了研究,如将废橡胶加工成橡胶颗粒或橡胶粉,以部分替换骨料的方式制作成橡胶混凝土[1]。这种方法不仅能够缓解污染问题,而且能有效提高混凝土的诸多性能,如抗渗性[2]、抗冻性[3-5]、韧性[6]、阻尼性能[7]、抗冲击性[8]、降噪性[9]等。但大量研究表明随着相关橡胶掺量的增加混凝土强度也随之降低[10]。

以某些纤维作为增强混凝土材料的研究已引起广泛重视。田颖[11]等人将0.6%的芳纶纤维和10%的粉煤灰掺入普通混凝土中,提高了抗弯强度、抗压强度和抗渗性。贺玲凤[12]等利用芳纶纤维布对已损混凝土构件进行修复加固,使其承载力恢复到略高于原构件的承载力水平。冯红卫[13]等研究了模拟高温情况下芳纶纤维混凝土的力学性能,将芳纶纤维掺量为5%的纤维混凝土分别放置于低温、中高温、高温环境中2 h后,测试抗压强度,得出芳纶纤维的掺入提高了混凝土的耐火性能的结论。

目前水泥混凝土广泛应用于桥梁公路、机场道面等,其必然经常承受动态荷载的作用,如汽车荷载和飞机起落产生的荷载。由于混凝土自身脆性较大,使其面临耐久性的考验。为了改善混凝土脆性大的缺点,本文通过固定配合比只改变芳纶纤维掺量的方式,进行平板开裂试验和落锤试验,测试了混凝土的抗冲击性能和抗裂等级,以韧性评价指标和早期抗裂性能评价指标,对芳纶纤维橡胶混凝土的抗裂性和韧性进行研究,为今后橡胶混凝土在实际工程中的应用提供参考。

1 试验原料与试验方案

1.1 试验原料

水泥:安徽淮南海螺水泥厂生产的海螺牌P·O 42.5级普通硅酸盐水泥;石子:5~16 mm连续级配碎石,密度2.63 g/cm3;砂:细度模数为2.13的中砂,密度2.43 g/cm3;水:淮南自来水;橡胶:40目橡胶粉,密度1 050 kg/m3;纤维:中芳特纤公司生产的24 mm长的短切芳纶(规格见表1);粉煤灰:Ⅰ级粉煤灰;减水剂:FDN-C萘系减水剂,减水率为18%~28%。混凝土试件ARC-0、ARC-0.1、ARC-0.3、ARC-0.5、ARC-0.7的28 d立方体抗压强度分别为32.7 MPa、31.9 MPa、33.2 MPa、34.5 MPa、33.6 MPa。

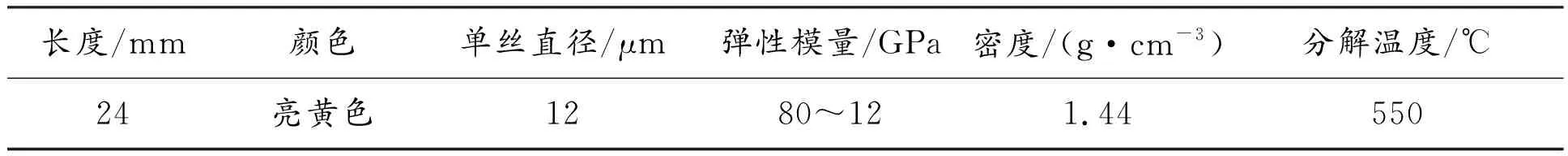

表1 芳纶纤维规格及性质

1.2 配合比设计

混凝土设计强度等级为C30、水胶比0.60、砂率36%、减水剂0.8%,为了更好地探究芳纶纤维橡胶混凝土的各项性能,避免混凝土因其材料本身造成试验结果的偏差较大,试验均采用同一批次的原材料。混凝土的配合比不发生改变,采用固定配合比,砂、石子、水泥、水的质量比为11.700.510.28,只在纤维掺量上做出区分,纤维以体积外掺的方式掺入。

1.3 试验方案

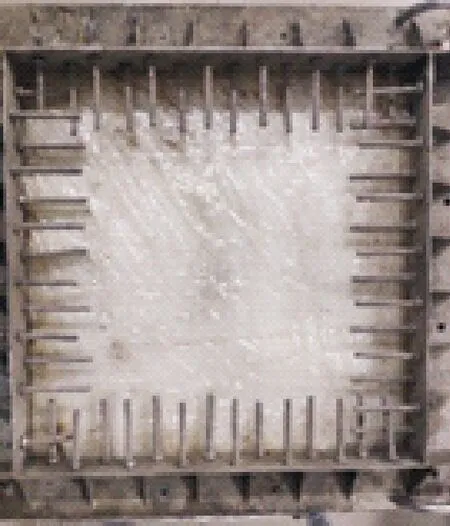

落锤试验采用ø150 mm×65 mm的圆柱体试块;抗裂试验采用平板模具,如图1所示,试件尺寸600 mm×600 mm×63 mm,试件模具采用槽钢打造,并用螺栓固定。边框上有固定间距为60 mm的双排螺钉,螺钉长度为100 mm,用以约束混凝土。本试验参考ACI-544推荐的冲击试验方法,使用自制的落锤机(详见图2)进行试验,落锤质量为4.5 kg,自由落体高度为457 mm。试验中需要记录:通过反复冲击,试件表面出现第一条裂纹时的冲击次数N1为初裂冲击次数;主裂缝贯穿试件上下面时的冲击次数Nc为破坏冲击次数。为使橡胶粉和芳纶纤维均匀分散在混凝土中,试件制作应遵循以下工艺:第一步将石子、砂和橡胶粉倒入搅拌机干拌2 min;第二步倒入水泥和粉煤灰搅拌1 min;第三步均匀地将纤维撒入搅拌机搅拌2 min;第四步先加水后加减水剂,搅拌4 min。试验证明,这样的工艺可以使橡胶粉和纤维分散均匀,避免纤维的离析和结块现象。最后出料,将混凝土混合物倒入涂油的模具中振捣成型后覆盖薄膜,在相对湿度大于50%、20 ℃±5 ℃温度下静置1 d后拆模、标号,之后在温度为20 ℃±2 ℃的不流动氢氧化钙饱和溶液中养护至28 d。

图1 平板试验模具图

图2 落锤试验装置示意图

1.4 评价指标

1.4.1 韧性评价指标

胡金生[14]将材料在冲击荷载下破坏所吸收能量的能力表示为材料的韧性,采用抗冲击韧性比对混凝土的韧性进行评价,计算公式为:

W=mgh

(1)

C=Wi/W0

(2)

其中:W为冲击功;N为冲击次数;m为落锤质量,4.5 kg;g为重力加速度,9.81 m/s2;h为落锤高度,457 mm;C为抗冲击韧性比;Wi为芳纶纤维橡胶混凝土破坏时的冲击功;W0为橡胶混凝土破坏时的冲击功。

1.4.2 抗裂性能评价指标

为了比较芳纶纤维橡胶混凝土的早龄期开裂性能优异,利用试验中所得到的裂缝数量、长度和宽度进行计算:

(3)

(4)

c=a×b

(5)

Acr=∑WiLi

(6)

(7)

其中:a是裂缝的平均裂开面积;b是单位面积的开裂裂缝数目;c是单位面积上的总裂开面积;N是裂缝总数;A是试件的上表面积;Acr是试件裂缝的名义总面积;Afcr表示掺加芳纶纤维的试件裂缝的名义总面积;Amcr表示不掺芳纶纤维的试件裂缝的名义总面积;Wi是第i条裂缝的最大宽度;Li是第i条裂缝的长度;ηcr是裂缝的降低系数。

根据《CCES01-2004混凝土结构耐久性设计与施工指南》附录 A2 中介绍的方法[15],评估混凝土早龄期抗裂性能的标准有4个:(1)只有很细的裂缝;(2)a<10 mm2;(3)b<10/m2;(4)c<100 mm2/m2。

满足以上4条准则早龄期抗裂等级为Ⅰ,满足其中3条则等级为Ⅱ,以此类推,均不满足则等级为Ⅴ。

2 结果与分析

2.1 抗冲击性

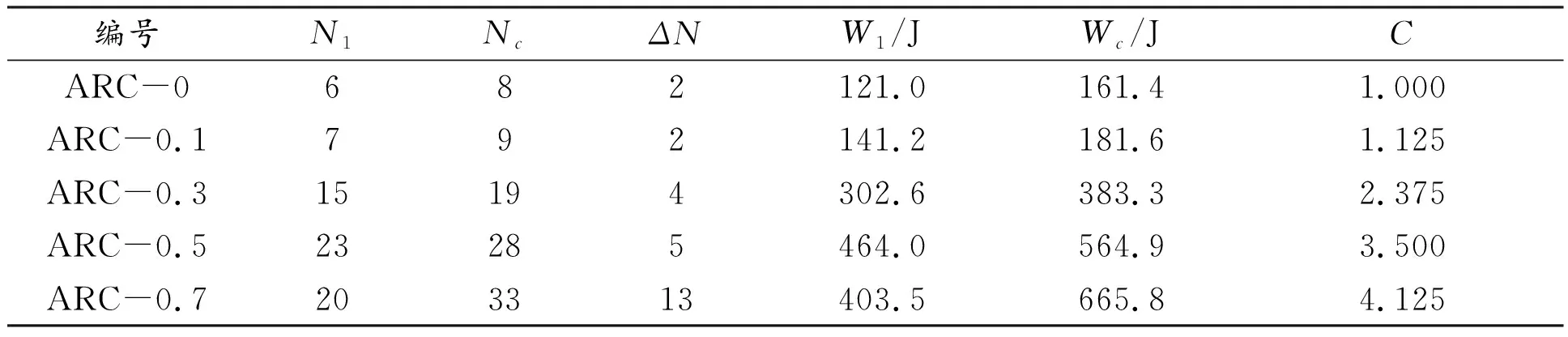

动态荷载下,对5组试件进行落锤冲击试验分别得出混凝土抗冲击性能,可反映混凝土吸收动能的能力,主要参数见表2。

由表2可以看出:随着芳纶纤维的掺入,各组的初裂冲击次数、破坏冲击次数、初裂时冲击功和破坏时冲击功均得到不同程度的提升,芳纶纤维橡胶混凝土的韧性不断提高;在芳纶纤维掺量为0.7%时,试件的抗冲击韧性比达到最大值4.125,比橡胶混凝土增加了大约3倍。

表2 混凝土28 d龄期的抗冲击性能参数表

在落锤试验中发现ARC-0的ΔN为2,试件初裂与破坏间隔的冲击次数较少,说明ARC-0呈现脆性特点,试件在出现第一条裂缝后,继续冲击试件会迅速出现贯通试件上下表面的主裂缝。相比于橡胶混凝土ARC-0,芳纶纤维掺量为0.1%时,试件初裂与破坏间隔的冲击次数虽然没有增加,但抗冲击韧性比略有提升。随着芳纶纤维掺量的增加,ARC-0.5和ARC-0.7出现第一条裂缝时的冲击次数明显增多,先出现一些微裂缝,随着冲击次数的增多,微裂缝逐渐向前发展延长并变宽直到贯穿混凝土试件内部成为破坏试件的主裂缝。其中ARC-0.7的ΔN为13,相比橡胶混凝土ARC-0有较大提升,试件在出现第一条裂缝后仍然能吸收大量冲击能量,表现出较好的韧性。综上分析,在冲击荷载下,芳纶纤维通过自身与混凝土的黏结性、高抗拉强度和伸长率可以抑制裂缝发展,通过自身的变形,吸收了部分能量,减少了冲击造成的损伤,增强了橡胶混凝土的抗冲击性能。芳纶纤维在冲击破坏中发挥着阻止开裂并消耗能量的作用,在工程中有广泛的应用价值。

2.2 抗裂性

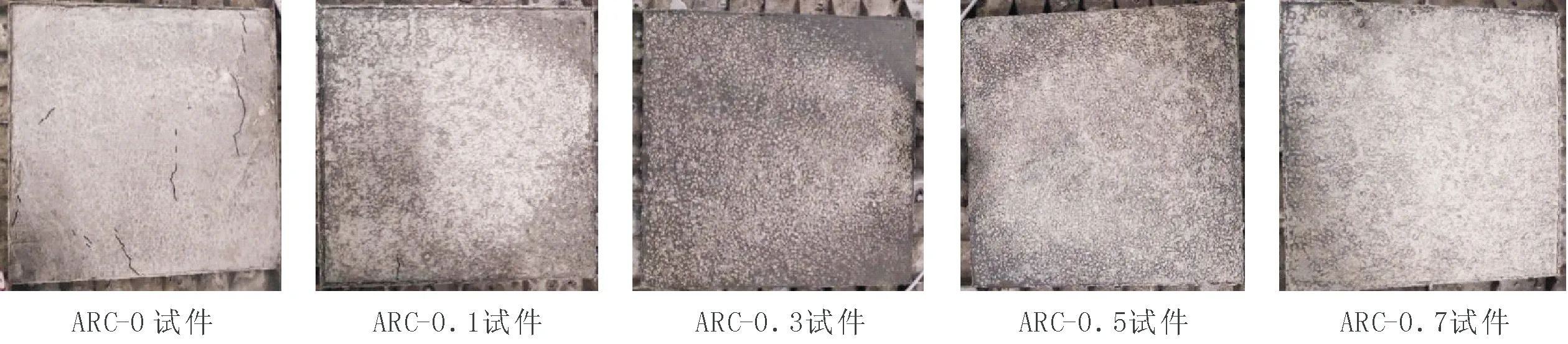

芳纶纤维橡胶混凝土的早龄期抗裂试验的裂缝分布和扩展呈现出不规则且模糊的特征,试验结果如图3所示,裂缝已用黑线标记。

图3 混凝土裂缝开展情况

试件ARC-0初裂时间最短,6 h时出现了第一条裂缝,24 h之内裂缝迅速扩展,且裂缝的数量、长度和宽度都明显大于其他试件。而试件ARC-0.1在11 h出现第一条裂缝且至24 h未出现新增裂缝,其裂缝相较于ARC-0更短更细。而其他三组试件ARC-0.3、ARC-0.5、ARC-0.7均未出现肉眼可见的裂缝。

试件裂缝名义单位面积上的总裂开面积随时间的变化如图4所示。从图4中可以看出试件ARC-0表面裂缝总面积增长量和增长速度明显大于ARC-0.1,且增长趋势呈先快速增长后减缓的特点。

图4 试件裂开面积

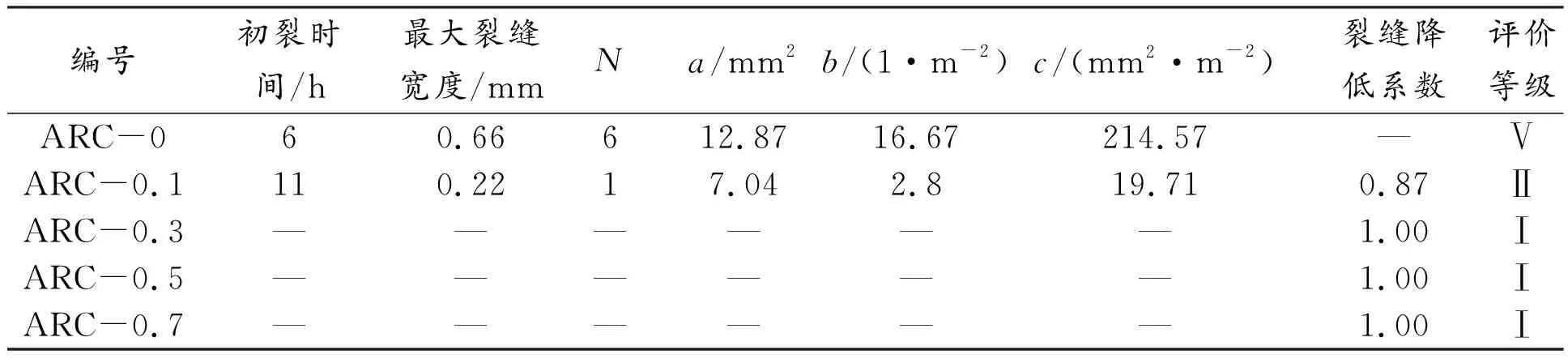

试验结果检测的数据和抗裂等级评价见表3。

由表3可以看出:不加芳纶纤维的混凝土初裂时间最短,6 h就出现了第一条裂缝;掺加0.1%芳纶纤维对混凝土抗裂性能有明显改善,11 h出现第一条裂缝,并且24 h试验结束时未新增裂缝,提高了混凝土早期的抗裂等级;当掺量达到0.3%、0.5%、0.7%时,24 h未出现肉眼可见裂缝,对混凝土早龄期抗裂性能有极大提升。由此可见,不加纤维的混凝土早龄期抗裂性最差,随着芳纶纤维掺量的增加,初裂时间明显变长,裂缝宽度明显减小,裂缝数目明显变少。

表3 芳纶纤维橡胶混凝土开裂统计结果

综合芳纶纤维橡胶混凝土试件表面观测情况和裂缝评价,随着芳纶纤维掺量的增加,早期抗开裂效果显著提升,主要原因有:

(1)纤维长径比大、尺寸小,能有效增强与混凝土的黏结力,防止裂缝的扩大;

(2)纤维在混凝土中均匀分散,形成乱向支撑体系,从而减缓微裂纹端部的应力集中,避免微裂纹进一步扩展,减少裂缝的数量,大大降低裂缝名义单位面积;

(3)随着纤维掺量的增加,裂缝数目、裂缝宽度和裂缝长度逐渐减小,能够有效降低外界物质,如空气中的二氧化碳和水等进入,从而避免裂缝的深入开展。

3 结论

(1)随着芳纶纤维的掺入,各组试件的初裂冲击次数、破坏冲击次数、初裂时冲击功和破坏时冲击功均得到不同程度的提升,芳纶纤维橡胶混凝土的韧性不断提高;在芳纶纤维掺量为0.7%时,试件的抗冲击韧性比达到最大值4.125,比橡胶混凝土增加了大约3倍。

(2)不加纤维的混凝土早龄期抗裂性最差,添加纤维后的混凝土早期的抗裂等级明显提高。随着芳纶纤维掺量的增加,初裂时间明显变长,裂缝宽度明显减小,裂缝数目明显变少。