适应高速化的地毯簇绒机主轴系统设计

丁彩红,李 梁

(东华大学 机械工程学院,上海 201620)

多连杆结构式主轴系统在高速运转过程中,不可避免会出现惯性载荷集中及数值过大的问题,易引起轴系产生不平衡振动或噪声[1]。为此,设计一套合理的构型以减少传递到主轴的惯性载荷,这是高速簇绒机创新设计的重要内容之一。

针对簇绒机主轴系统,国外相关公司设计并研发了多种高速簇绒机。例如:Tuftco公司通过对针钩施加不同动力,减少主轴惯性载荷,并使用轻质材料,使得簇绒机主轴转速接近2 000 r/min[2];CMC公司通过使用同步带、增加平衡轴以及使相邻执行机构呈相反转向等方式将簇绒机主轴转速提升至2 000 r/min[3-5]。国内面向高速簇绒机结构与设计的研究还较少,如黄仁昊[6]提出一种对称式多连杆结构,通过增加一组副滑块以减少主轴惯性载荷,结果表明,相比传统结构,其最大加速度降低了26.1%。

当前国内外多种高速簇绒机的结构不同于传统的多连杆结构,主要是簇绒针的驱动机构不同,但仍属于机构学的范畴,故可以通过分析其平面构型来探究高速簇绒机主轴系统的设计原理。平面构型设计方法一般分为两类:一是基于功能分解与重组的构型设计,如Bohm等[7]使用功能分解建模的设计方法,对胶枪结构进行分类求解,得到的新构型降低了胶枪的消耗;二是对原始机构进行改进,如Gezgin等[8]在设计康复机器人构型时,利用瓦特Ⅱ链进行构型再生,实现了预期轨迹。

国内学者对高速轴系的构型设计进行研究。赵升吨等[9]通过对高速压力机主轴载荷进行计算,使用动平衡原理设计了多种高速构型。郑疏桐[10]对高速织机的引纬、打纬机构进行构型设计,得到了理想的运动轨迹。李智等[11]使用免疫算法对高速内燃机配气机构进行构型优化,减少了冲击振动。

目前高速簇绒机机构设计原理的文献报道还较少,并且同类高速轴系的构型设计方法并不完全适用于簇绒机。通过分析传统簇绒机的高速化问题,提出簇绒机构型设计的需求及其高速化的实现方法,从而进行适应高速化的簇绒机主轴系统设计,以期为同类高速轴系结构的构型设计提供参考。

1 簇绒机高速主轴系统设计问题描述

1.1 传统主轴系统的高速化问题

传统簇绒机主轴系统的机构简图如图1所示,分为簇绒针机构和成圈钩机构两部分。其工作原理为主轴通过偏心曲柄摇杆机构ABCD将动力传递到针从轴上的摇杆滑块机构DEFG,进而带动滑块末端的簇绒针做往复直线运动,通过曲柄摇杆机构AHIJ带动钩从轴上的成圈钩做往复摆动,针钩相互配合完成成圈运动,在底布上形成绒圈。

图1 传统簇绒机主轴系统机构简图Fig.1 Mechanism diagram of spindle system for traditional tufting machine

主轴的最大振动点为针连杆与主轴铰接处,传递到主轴的不平衡惯性力Fax和Fay是主轴惯性载荷的主要来源。由于成圈钩的摆动幅度为3°~4°,传递力较小,可忽略,故主要计算针连杆机构的动反力。多连杆机构一般使用封闭矢量多边形法进行运动分析[12]。首先列出多边形ABCD的矢量表达式及其复数形式,如式(1)所示。

(1)

式中:li为各杆件的长度;θi为各杆件的方向角。

通过对式(1)的实、虚部进行分离,得到各方位角的矩阵表达式,如式(2)所示。

(2)

进而将式(1)中得到的复数形式对时间t求一阶导和二阶导,可以得到角速度和加角速度矩阵的计算公式,如式(3)和(4)所示。

(3)

(4)

式中:ωi为各杆件角速度;αi为各杆件的角加速度。

摇杆滑块机构的运动学分析方法与上述相同,不再赘述。值得注意的是,簇绒机的针连杆机构中,CD杆与DE杆为固联状态,故摇杆滑块的转角θ5由固联角α和θ3决定。根据求出的运动参数及已知数据计算惯性力和惯性力矩,随后对针连杆机构进行动力学分析;根据文献[13]中的动态静力分析方法,对曲柄摇杆机构和摇杆滑块机构中的各杆件进行受力分析。列出平衡方程,并将各个构件的惯性力和惯性力矩作为已知参数,根据式(5)计算主轴的动反力。

CFR=D

(5)

式中:C为平衡方程的系数矩阵,由平衡关系式的系数决定;FR为运动副反力组成的待求矩阵;D为惯性力和惯性力矩组成的已知矩阵,可据各杆件质量和角加速度求得。

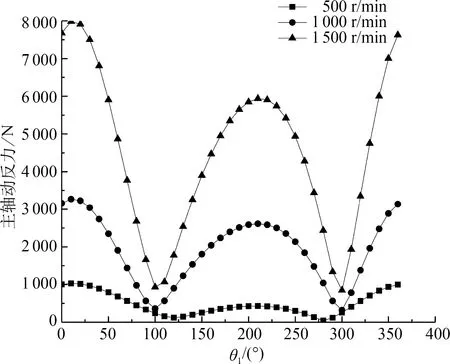

以一种传统簇绒机为例,计算簇绒针机构传递到主轴的动反力,簇绒针机构的参数如表1所示。通过MATLAB软件编程得到不同转速下随曲柄转角θ1变化的动反力值,如图2所示。

表1 簇绒针机构参数

图2 主轴与针曲柄铰接处动反力Fig.2 Dynamic reaction force at the hinged joint between thespindle and the needle crank

从图2可以看出:当主轴转速为500 r/min时,最大动反力为1 000 N;主轴转速为1 000 r/min时,最大动反力为3 300 N;主轴转速为1 500 r/min时,最大动反力可达8 000 N。求出传递到主轴的动反力后,根据文献[14]中节点振动位移的计算方法,在支承点、多连杆铰接点等处对主轴系统进行节点划分,建立传递矩阵,如式(6)所示。

ZiR=TiZiL+Fi

(6)

式中:ZiR为节点右侧的状态向量;ZiL为节点左侧的状态向量;Ti为传递矩阵;Fi为动反力矩阵。通过计算每一个节点的传递矩阵并依次相乘可以得到总传递矩阵,随后根据式(7)计算初始节点位移。

(7)

式中:y为待求位移;aij为总传递矩阵中元素i行j列元素;bi为动反力矩阵元素。将初始节点位移代入式(8)中即可依次求出主轴各节点的振动位移,从而得到不同转速下主轴与曲柄摇杆铰接点的振动位移,如图3所示。

图3 主轴与针曲柄铰接处的振动位移Fig.3 Vibration displacement at the hinge joint between the spindle and the needle crank

(8)

从图3可以看出:当主轴转速为500 r/min时,最大振动位移为140 μm;主轴转速为1 000 r/min时,最大振动位移为220 μm。国际标准ISO 1940中规定G16等级在主轴转速为500、1 000 r/min时,允许的振动位移分别为150、100 μm。与本文计算结果相比,主轴转速为500 r/min时,传统簇绒机能够满足振动要求,但当转速增大至1 000 r/min时,最大振动位移超出了规定值,持续运行会产生剧烈噪声并缩短主轴系统各部件的寿命。由此可见,当前簇绒机结构已经无法适应高速运转,有必要通过构型设计改变主轴系统的结构,以找出适应簇绒机高速化运转的结构。

1.2 高速主轴系统的构型设计需求

寻求合适的构型设计方法,首要任务是明确构型的设计需求。地毯簇绒机的功能图如图4所示。

图4 地毯簇绒机功能图Fig.4 Functional diagram of carpet tufting machine

通过对地毯簇绒机的功能和布局等进行分析,得到高速主轴系统的构型设计需求如下:

(1)具备远距离平行轴间的动力传输功能。本文的研究对象为4 m幅宽的簇绒机主轴系统,该幅宽无法通过单组簇绒针机构实现。一般每米幅宽使用两组机构驱动,同时针钩设计须满足时序关系,故设计的机构须做到远距离平行轴系间的动力传输,即能够将动力从主轴传递到针从轴和钩从轴,再通过执行机构传递到针梁和钩梁完成簇绒运动。

(2)能够转换运动方式。电机的输入运动为绕主轴轴线的转动,而簇绒针和成圈钩需要实现的是垂直于轴线的往复直线运动和往复摆动,因此机构要能够转换运动方式,同时要满足输入与输出之间相互垂直的位置关系。

(3)能够使惯性力和惯性力矩的矢量和趋近于零。地毯簇绒机主轴的长径比达150,属于细长轴,传统多连杆结构使得主轴力传递为偏置结构。惯性载荷集中在连杆机构与主轴铰接处,并分布于主轴两侧,且方向与大小时刻变化,新型机构应通过改变构型使惯性力与惯性力矩的矢量和趋近零,从而减少主轴的振动。

1.3 主轴系统高速化设计方法

从1.1节可知,影响主轴系统高速化的主要原因在于主轴上方向和大小随时间变化的惯性载荷,故应从以下4个方面来实现高速化。

(1)添加对称机构。从机构的构型设计考虑,可通过增加反向对称机构或使相邻机构呈反方向运动,以减少机构在高速运转中产生的惯性力和惯性力矩。

(2)增加平衡配重。从机构的质心Si入手,增加平衡配重,减少质心到各旋转中心的距离ri,并减小执行机构的总质心在高速运转过程中的变化幅度。该方法可以在不显著增加机构总质量的同时,减少机构的惯性载荷。

(3)改变载荷传递。使用同步带传动、链传动等挠性件进行载荷传递,相比刚性传递,可大幅减少传递到主轴的载荷,同时使主轴上的载荷呈均匀分布,可防止载荷集中,能够实现高速运转的同时减少振动的目标。

(4)结构轻量化。从减少各个构件的质量mi和转动惯量Jsi入手,减少惯性载荷。在结构和强度允许的情况下,减小构件尺寸,在质量集中处打孔或采用密度较低的新式材料如铝合金、钛合金等。

2 新型簇绒机主轴系统构型设计

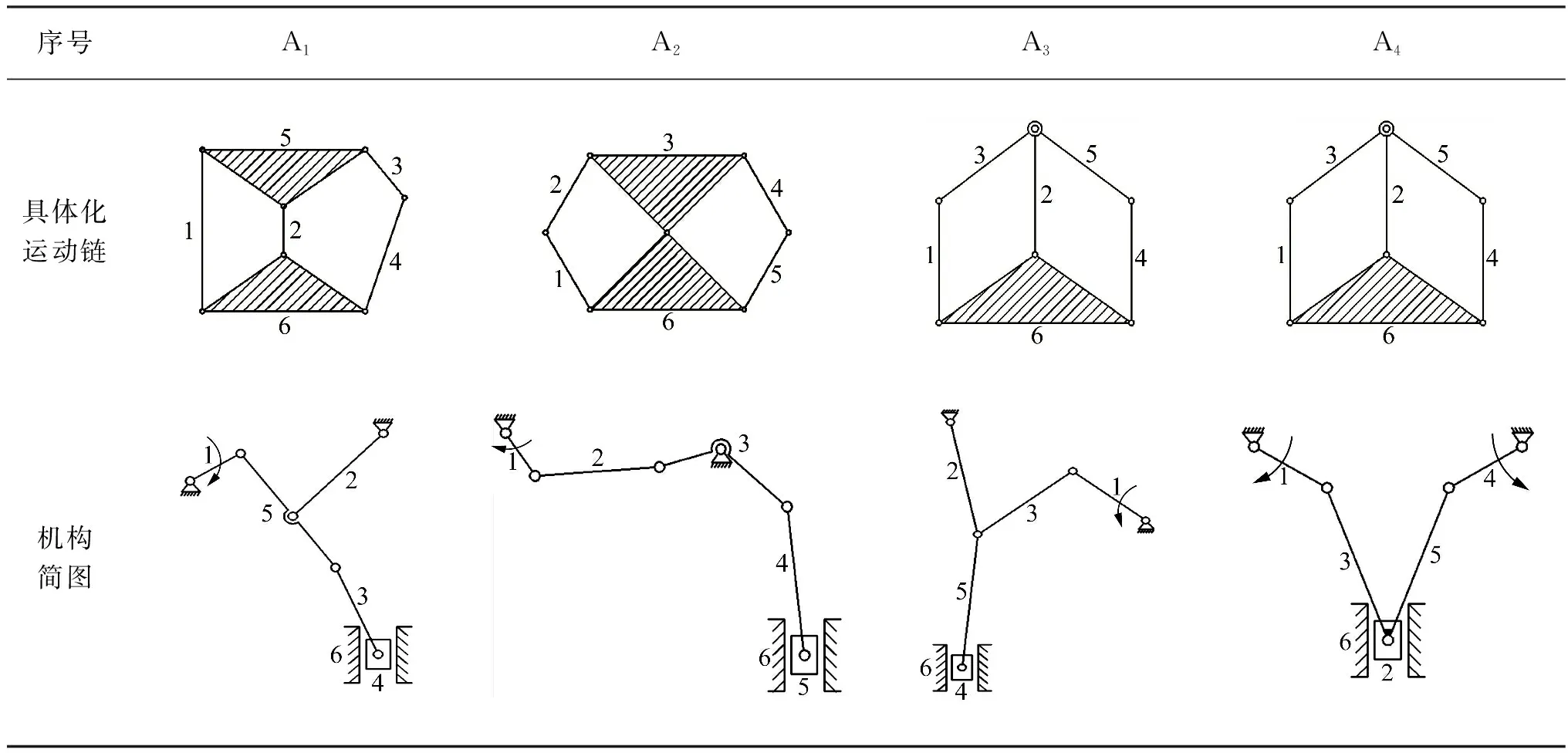

新型簇绒机主轴系统设计的核心在于簇绒针机构的创新。运动链再生法[15]是一种多连杆机构设计的常用方法,其设计步骤是将传统簇绒针机构简化为只有连杆和转动副的运动链。根据六杆机构的4种基本运动链进行构型设计,得到如表2所示的4种方案。所得构型中,除A2为原始机构外,其余均为有效构型。

表2 再生运动链及机构简图

选用同步带传动、链传动、齿轮传动等作为动力传递时,一般使用机构组合法[16]进行构型设计。簇绒针机构的运动可以简化为由转动到往复直线运动,能够实现该功能的机构很多,比如曲柄滑块机构、推杆凸轮机构、齿轮齿条机构和螺旋机构等,但是上述机构多适用于承载不大、传递路径较短的场合。针从轴到针梁的距离通常在600 mm以上,这种远距离动力传递只有曲柄滑块机构的结构较为简单,且易于平衡,故选用曲柄滑块机构作为簇绒针执行机构。根据不同的组合方式,得到如表3所示的4种构型。

表3 机构组合法机构简图

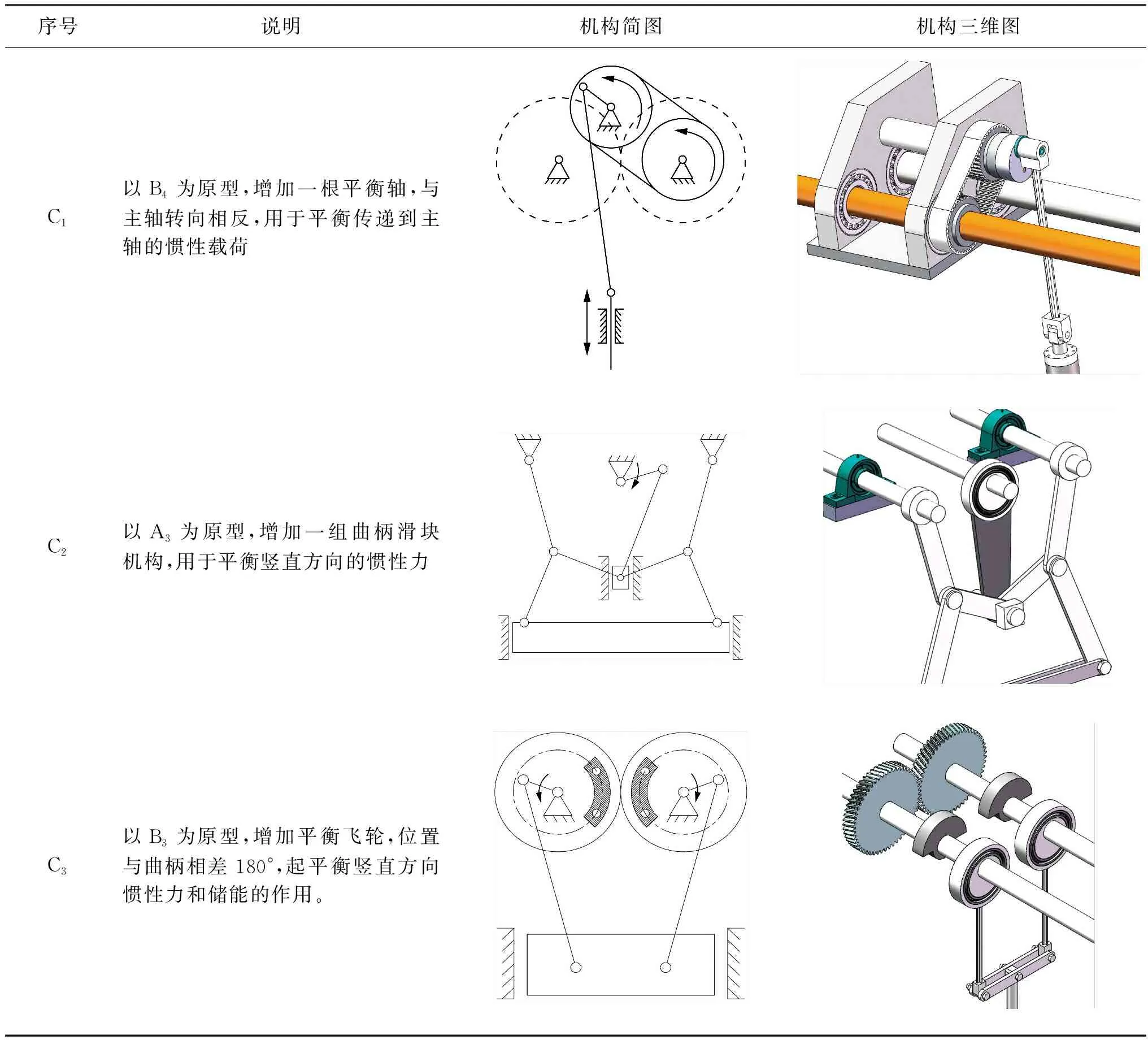

使用再生法和组合法可以得到满足轴系动力传递和运动功能的实现方案,为满足簇绒机的高速化需求还要根据1.3节中高速化的设计方法对所得方案进行变异设计,变异后的方案如表4所示。

表4 高速化构型机构简图

3 构型方案的比较与分析

为验证构型方案的有效性,对主轴惯性载荷进行计算,以C1方案为例,其机构简图如图5所示。工作原理:主轴通过同步带将动力传递到针从轴,进而驱动曲柄滑块机构末端的针梁做往复直线运动;通过曲柄摇杆机构带动钩从轴做往复摆动。在完成运动功能的同时,增加一根平衡轴,以使斜齿轮与主轴呈相反转向,同时使用双齿面同步带,确保相邻曲柄滑块机构的曲柄转角相差180°。

图5 C1方案机构简图Fig.5 Institutional diagram of scheme C1

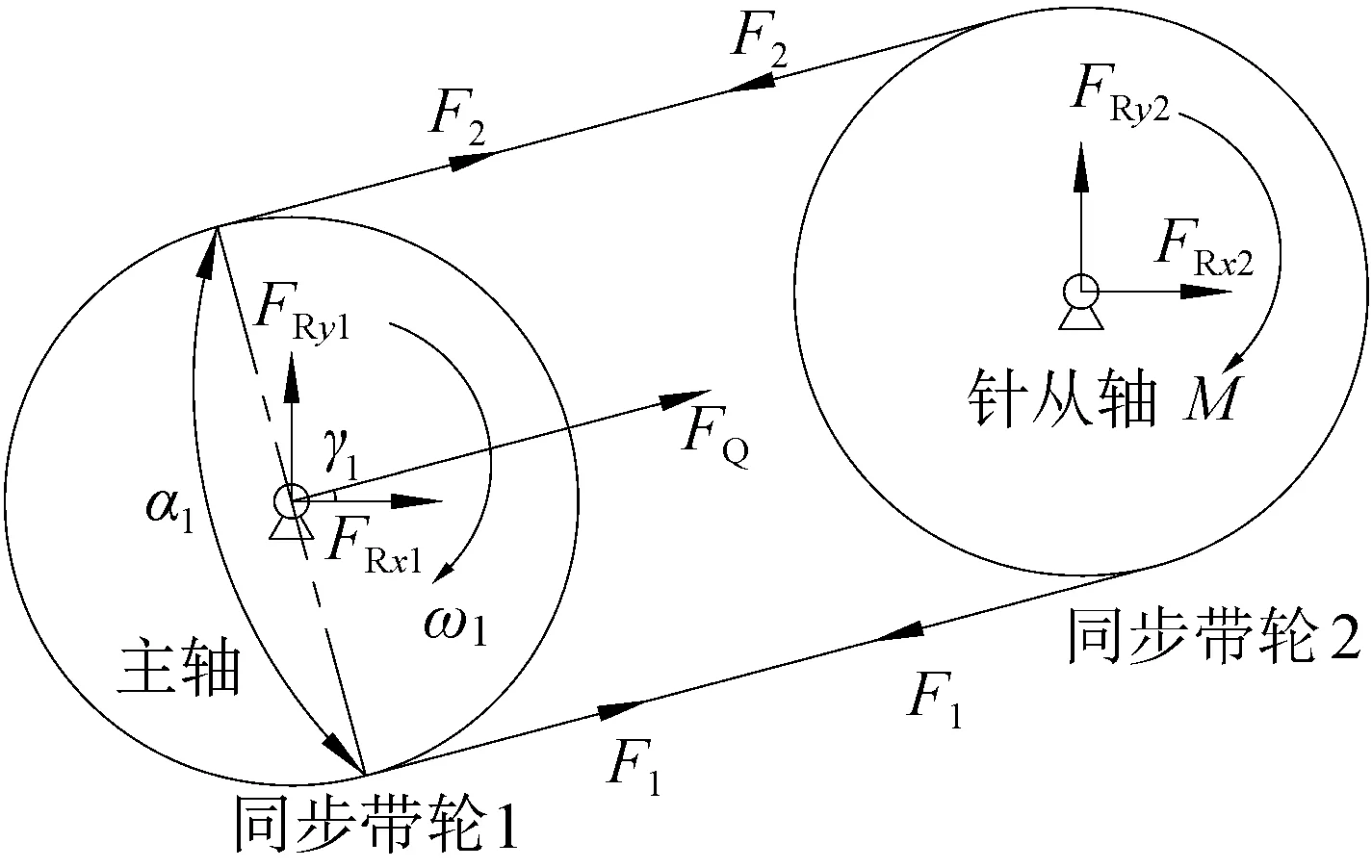

对上述方案进行动力学分析验证,图6为C1方案中主从轴同步带的受力分析图。

图6 同步带受力分析图Fig.6 Synchronous belt force analysis diagram

针从轴上有曲柄滑块机构往复旋转所产生的动反力FRx2和FRy2,其通过同步带传递到主轴带轮上,最终形成压轴力FQ。对同步带轮1进行受力分析,得到如式(9)所示的平衡方程。

(9)

压轴力FQ可由松紧边张力F1、F2和矢量修正系数Kf计算得出,如式(10)所示。

(10)

式中:M为曲柄驱动力矩;d1为带轮直径。根据设计功率确定带轮直径为91.67 mm,由于带轮包角α1=180°,查表可知Kf=1。新型主轴系统参数汇总于表5,从而求得传递到主轴的动反力,如图7所示。由图7可以看出,C1方案得到的主轴动反力显著低于传统簇绒机的主轴系统,并且更为稳定。

表5 C1方案主轴系统参数表

图7 C1方案主轴动反力Fig.7 Spindle dynamic reaction force of scheme C1

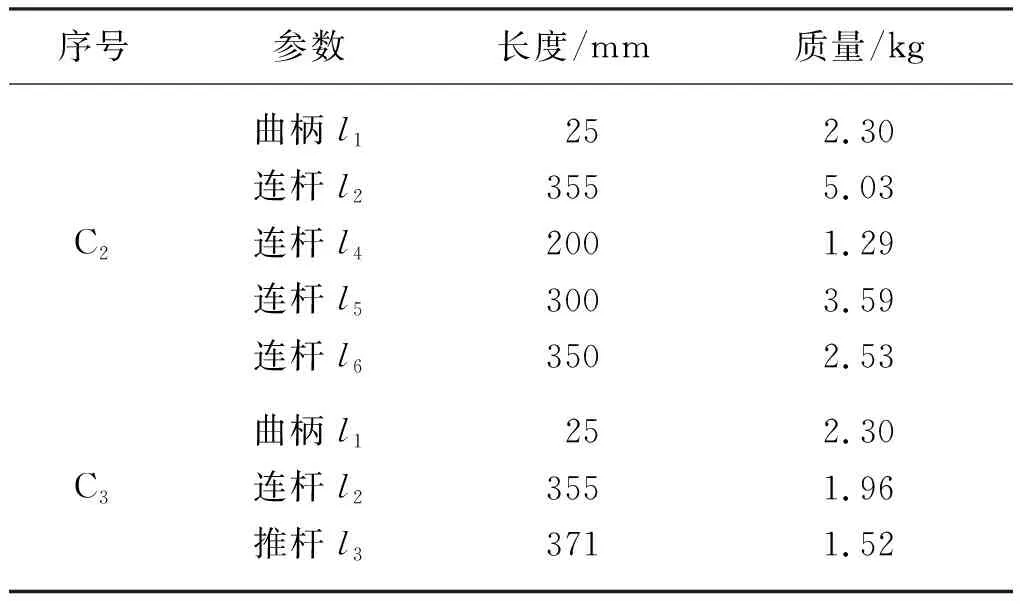

C2、C3方案的主轴系统参数汇总于表6。C2方案与传统主轴系统类似,属于多连杆型,同样可根据动态静力分析方法对每个杆件进行受力分析,列出平衡方程进行求解。C3方案主从轴使用齿轮传动,轴上安装平衡飞轮,可参照文献[17]对齿轮进行受力分析,将平衡飞轮简化为作用在曲柄反方向的平衡质量,再计算传递到主轴的动反力,限于篇幅此处不展示计算过程。结果显示,当主轴转速为1 500 r/min时,C1、C2、C33种方案的最大动反力依次为2 200、4 720、4 950 N。

表6 C2、C3方案参数汇总表

综上所述可知,当1 500 r/min高速运行时,3种方案的主轴最大动反力均小于传统簇绒机主轴系统。其中C1方案传递到主轴的最大动反力只有2 200 N,而此时传统结构的最大动反力为8 000 N,相比减少了约72.5%,如此本文设计方案的有效性得以证实。

4 结 语

对当前传统簇绒机主轴系统的高速化问题进行研究,分析簇绒机主轴系统实现高速运转的技术难点,提出3种构型的设计需求和4种实现主轴系统高速化的技术途径。应用基于再生法和组合法的混合设计方法对簇绒机主轴系统进行构型设计,得到能够满足构型需求的3种高速构型方案。对得到的3种构型方案进行动力学分析,当主轴转速为1 500 r/min时,相比传统结构,C1方案最大动反力减少约72.5%,设计结果为高速簇绒机的研发提供理论支撑,设计过程可为同类纺织机械提供参考。