基于随机存储策略的四向车密集仓储系统作业性能评估

陈园园,吕志军,李宏亮,项 前 ,杨光辉

(1. 东华大学 机械工程学院,上海 201620;2. 上海仓储物流设备工程技术研究中心,上海 201611;3. 上海精星仓储设备工程有限公司,上海 201611)

四向车密集仓储系统(four-way shuttle compact storage and retrieval system, FS-CS/RS)是一种集仓储、管理、配送等功能于一体的新型密集式自动化立体仓库,在医药卫生、食品烟草、冷链物流、电子商务以及智能制造等不同类型企业中有着广泛的应用[1]。托盘类ASRV(auto-stored retrieval vehicle)四向车作为该系统的核心穿梭搬运设备之一,可以自由、灵活地与提升机配合实现全空间内任意货位的存储与拣选。通常环境条件下,影响四向车作业效率的主要因素涉及拣选订单序列、货架规划、货物存储策略以及驻留点控制等诸多方面[2-3],而跨层或跨通道作业模式使得四向车密集仓储系统出入库性能的精准评估以及整体性能的优化变得复杂而困难。近年来,密集仓储系统作业性能评估研究取得了积极进展。Lu等[4]基于包含加减速的设备速度模型,为多层穿梭车系统建立了更为真实的仓库设备运动时间模型;Ekren等[5]采用半开环排队模型(semi-open queuing network, SOQN)对AVS/RS(autonomous vehicle storage and retrieval system)建模并求解,以设备服务时间等性能指标评判系统性能;Lerher[6]基于试验设计对四向车密集仓储系统构建设备预期行程周期时间模型并验证该模型的适用性;Kübler等[7]提出一种联合动态存储位置、订单批量和拣选路径的迭代启发式方法,以解决这3个规划问题并提高拣选系统性能;Kazemi等[8]在共享存储策略和2n命令循环模式下,提出一种蚁群算法和自适应大邻域搜索相结合的混合算法, 解决了多梭存储系统的货位分配以及存取调度问题。四向车密集仓储系统效能方面的研究还相对较少。例如:喻良宵等[9]开发了四向车模拟器,通过实时模拟四向车状态以实现车辆调度优化,提高系统吞吐性能;田彬等[10]提出改进耦合度订单排序贪婪算法以最小化四向车订单拣选时间。尽管数学解析方法或计算机仿真手段等有助于精准评估四向车密集仓储系统出入库性能,但其计算分析过程一般较为繁琐[11]。考虑到FS-CS/RS初期规划存在较多变更,因而研究一种简便快捷的评估方法对复杂密集仓储系统初始性能的优化以及工程项目设计效率的提升具有积极的实践意义。

1 FS-CS/RS随机存储运作模式

典型的FS-CS/RS受软件系统控制,由密集轨道式立体货架、母轨道、子轨道、ASRV(见图1)、提升机、输送系统等自动化硬件设备组成。仓库以托盘货物为存储单元,在设备执行任务过程中,ASRV和提升机具有单一和复合两种作业模式,服从“先到先服务(first come first service, FCFS)”的单属性指派规则[12],通过协同调度完成上位机下达的批次订单任务。密集仓储系统的货物存储策略有多种,在多数情况下,采用随机存储运作模式,根据FS-CS/RS的仓储布局特点、存放货物种类及实际业务情况,系统为货物随机指派可供存储的任何空余位置,以尽可能提高存储区的利用率并实现货物的快速出入库[13]。

图1 托盘类ASRVFig.1 Pallet auto-stored and retrieval vehicle

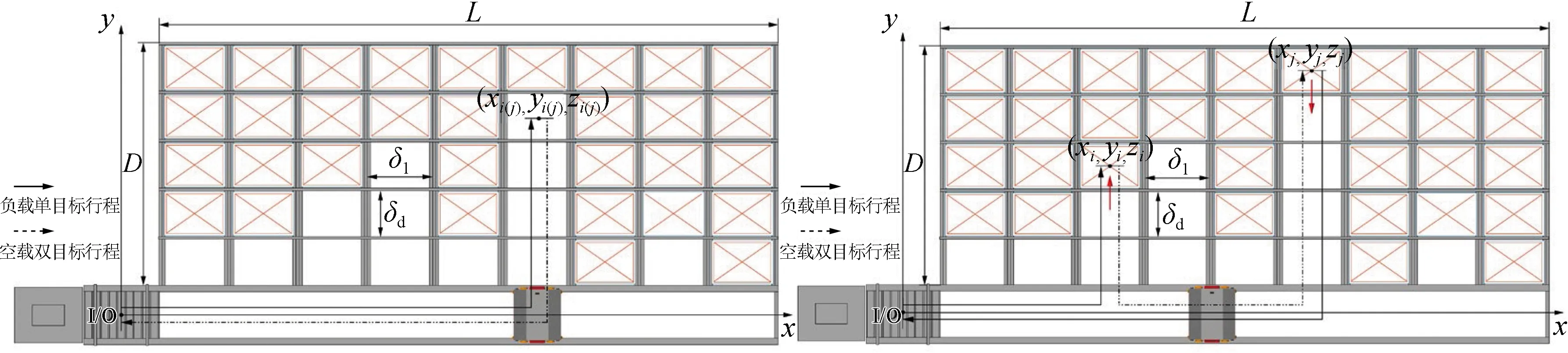

图2 FS-CS/RS布局模型简化示意图Fig.2 Simplified schematic of layout model of FS-CS/RS

实际运作过程中,提升机负责单元托盘货物在垂直方向上的运输,各层ASRV通过在母轨道和子轨道之间切换实现货物的水平出入库。依据系统随机存储指令:单一作业模式(single circle command, SCC)下设备一个周期内只完成一个出(入)库任务;复合作业模式(double circle command, DCC)下,设备一个周期内完成入库和出库两个任务。对密集库建立空间三维坐标(见图2),其中,提升机垂直运行轨道(货架层方向)为z轴,ASRV横向母轨道(货架列方向)为x轴,纵向子轨道(货架排方向)为y轴。货位在系统中以坐标形式s=(x,y,z)表示,设定入库货位坐标为si=(xi,yi,zi),出库货位坐标为sj=(xj,yj,zj)。每个货位中放置一个单元托盘的货物,其长为δl、宽为δd、高为δh,则密集库的货架规格为总长L=mδl,总宽D=nδd,总高H=tδh,库存总量Q=mnt,其中,t为货架的层数,m为每层纵向存储货道的数量,n为每个纵向存储货道连续存储深度。

1.1 基本假设条件

根据FS-CS/RS随机仓储作业的典型特征,作出如下基本假设:

(1) 系统配置为每层一辆ASRV,跨层及跨巷道作业由提升机辅助完成,提升机的待命位设置在首层,各层ASRV的待命位设置在母轨道口;

(2) 密集库纵向货架沿深度方向实现连续存储,货物服从均匀分布;

(3) 货架的高度、长度及宽度足够满足提升机和ASRV运动至最大速度;

(4) 满载与空载状态的ASRV最大速度和加速度不同,横向与纵向运动参数相同,存在一定的换向时间,并且提升机在满载和空载情况下运行速度不变。

1.2 设备运行特性

图3 设备运行特性曲线图Fig.3 Equipment operating characteristic curve

2 设备出入库作业时间建模

2.1 设备作业时间的解析模型

在密集库货架采取随机存储的条件下,提升机和ASRV的作业行程可以结合设备运行特性由累积分布函数[15]进行计算。在FS-CS/RS中,区分设备是否达到最大速度vmax,可获得各设备的单目标行程累积分布函数Fs(T)和双目标行程累积分布函数Fb(T),进而建立各作业模式下设备的平均作业时间解析模型。

2.1.1 提升机作业时间解析模型

提升机升降台在z轴方向能达到的最大距离为H_=H-δh(运作流程见图4),最大速度为vl-max,其加速度设定为al,附加时间为ta-l(包括取货、卸货、检测、避让等时间,工程上常按一定比例取为定值)。根据假设条件和提升机的运行特性,建立单一和复合作业模式下的提升机作业时间解析模型。

(1)单一作业模式中,已知FS-CS/RS中提升机的单目标行程累积分布函数Fs-l(T)为

(1)

(a) 提升机单一作业周期 (b) 提升机复合作业周期

则提升机的单目标行程时间E(TS)l为

(2)

因此,提升机执行单一入(出)库任务的解析平均作业时间E(SCC)l为

(3)

(2)复合作业模式中,提升机具有在入库层和出库层之间的双目标行程,已知其双目标行程累积分布函数Fb-l(T)为

(4)

则提升机的双目标行程时间E(TB)l为

(5)

因此,提升机执行复合出入库任务的解析平均作业时间E(DCC)l为

(6)

2.1.2 ASRV作业时间解析模型

ASRV在水平面x轴方向上行驶能达到的最大距离为L,y轴方向上能达到的最大距离为D(运行流程见图5);满载最大速度为vv-max,空载最大速度为v′v-max,满载加速度为av,空载加速度为a′v;ASRV的换向时间为tc-v,顶升时间为ta-v(包括取、卸货时间,顶升动作前后的托盘定位及避障时间,工程上常按一定比例取为定值)。根据假设条件和ASRV在不同方向上的运动特性,建立单一和复合作业模式下的ASRV作业时间解析模型。

(1)单一作业模式中,已知满载ASRV在x轴方向的单目标行程累积分布函数Fsl-vx(T)为

(7)

(a) ASRV单一作业周期 (b) ASRV复合作业周期

则满载ASRV在x轴方向的单目标行程时间E(TSl)vx为

(8)

因满载ASRV在y轴方向以及空载ASRV在x轴和y轴方向的单目标行程累积分布函数Fsl-vy(T)、Fsn-vx(T)、Fsn-vy(T)与Fsl-vx(T)的表达式相似,故此处不再赘述,仅设达到最大距离的时间Tvy、T′vx、T′vy为

(9)

(10)

(11)

已知满载或空载ASRV的单目标行程时间分别为E(TSl)v和E(TSn)v,其中,前者可拆分为满载ASRV在x轴方向上的单目标行程时间E(TSl)vx和在y轴方向上的单目标行程时间E(TSl)vy,后者可拆分为空载ASRV在x轴方向上的单目标行程时间E(TSn)vx和在y轴方向上的单目标行程时间E(TSn)vy,各表达式与E(TSl)vx相似,则ASRV执行单一入(出)库任务的解析平均作业时间E(SCC)v为

E(SCC)v=E(TSl)v+E(TSn)v+2tc-v+2ta-v=

E(TSl)vx+E(TSl)vy+E(TSn)vx+E(TSn)vy+2tc-v+2ta-v=

2tc-v+2ta-v

(12)

(2)在复合作业模式中,空载ASRV需要在横向主轨道上完成从入库位货架列口到出库位货架列口的双目标行程,已知空载ASRV双目标行程累积分布函数Fbn-vx(T)为

(13)

则其双目标行程时间E(TBn)vx为

(14)

因此,ASRV执行复合出入库任务的解析平均作业时间E(DCC)v为

E(DCC)v=2E(TSl)v+2E(TSn)vy+E(TBn)vx+4tc-v+4ta-v=

4tc-v+4ta-v

(15)

2.2 设备作业时间的等效评估模型

为实现FS-CS/RS中设备作业时间的等效评估,辅助系统初期规划设计,借鉴欧洲物料搬运标准FEM 9.851[16],对提升机和ASRV设定作业时间参考点。对于提升机:P1=(0, 0, 1/5H_)、P2=(0, 0, 2/3H_)。对于ASRV:C1=(1/5L, 1/5D,zk)、C2=(2/3L, 2/3D,zk),zk为密集库中各层参考点的z轴方向坐标,k∈(1, 2, …,t)。假设到达参考点时设备均已达到最大速度,根据设备运行特性,得到提升机和ASRV的不同作业模式下的等效作业时间模型。

1.2.4 隔离区 主要是兽医室(含尸体解剖室)、隔离畜舍、病死畜和粪污处理设施。隔离区和生产区之间应有适当的卫生间距和绿化带。

2.2.1 提升机作业时间等效评估模型

根据已设定的提升机作业时间参考点(见图6),给出提升机单一作业模式和复合作业模式下的等效作业时间模型。

图6 提升机作业时间等效评估模型图Fig.6 Equivalent evaluation model of lift operating time

(1) 提升机单一作业时间等效评估t(SCC)l为

(16)

(2)提升机复合作业时间等效评估t(DCC)l为

(17)

2.2.2 ASRV作业时间等效评估模型

根据已设定的ASRV作业时间参考点(见图7),给出ASRV单一作业模式和复合作业模式下的等效作业时间模型。

图7 ASRV作业时间等效评估模型图Fig.7 Equivalent evaluation model of ASRV operating time

(1)ASRV单一作业时间等效评估t(SCC)v为

t(SCC)v=(tI/O, Si+t′Si, I/O+tI/O, Sj+

t′Sj, I/O)/2+2tc-v+2ta-v

(18)

(19)

(20)

(21)

(22)

(2)ASRV复合作业时间等效评估t(DCC)v为

t(DCC)v=tI/O, Si+t′yi, o+t′xi, xj+

t′yj, o+tI/O, Sj+4tc-v+4ta-v

(23)

(24)

3 FS-CS/RS系统的作业性能仿真

利用Python编程语言编写仿真程序,在PyCharm环境中创建虚拟仓库网格,以实现作业过程中货物存取的动态算法操作(动态货位模型可表示为Sj←Sj-{sj},Si←Si-{si}+{sj},其中,Si和Sj分别指某一层的所有可选空闲货位和占用货位,si∈Si,sj∈Sj),从而模拟密集库的出入库作业。任务执行过程中确保仓库货位占有率控制在70%以内。系统基本参数见表1。

表1 FS-CS/RS参数设定表

为有效判别建立的作业时间模型对不同规模仓库的适应性,对FS-CS/RS的仓库尺寸进行方案设计。根据仓库实际规模情况,设定系统规格参数范围:层数t,5≤t≤19;列数m,18≤m≤70;深位n,6≤n≤18;列深配比w,2 ASRV和提升机的解析计算作业时间E、等效作业时间t与仿真作业时间T之间的误差率e可通过式(25)进行计算。 (25) 式中:P为E或t。 暂不考虑ASRV和提升机两种异构设备之间的运作协同,通过仿真对每种试验场景采取随机生成订单任务(货架每层随机分配的订单任务数Ok≈(Q/t)×30%,k∈(1, 2, …,t))的措施,试验运行1 000次求取仿真时间平均值与相应的解析计算时间和等效作业时间进行对比。仿真计算得出的ASRV与提升机在随机仓储作业模式下的平均作业时间误差率见图8。由图8分析可知: (1) 解析计算模型方面,典型搬运设备的解析计算时间与仿真时间吻合,相对误差率较小。在单一作业模式下ASRV和提升机的解析误差率e(SCC)ASRV_a和e(SCC)lift_a的平均值分别为1.68%和0.95%,均方差分别为0.91和0.40;复合作业模式下ASRV和提升机的解析误差率e(DCC)ASRV_a和e(DCC)lift_a的平均值分别为3.48%和1.49%,均方差分别为1.03和0.17,且e(DCC)ASRV_a在大规模密集库中偏小。 (2) 等效作业时间模型方面,单一作业模式下ASRV和提升机的等效误差率e(SCC)ASRV_e和e(SCC)lift_e的平均值为9.05%和6.85%,均方差分别为0.53和1.80;复合作业模式下ASRV和提升机的等效误差率e(DCC)ASRV_e和e(DCC)lift_e的平均值分别为7.84%和2.01%,均方差分别为0.64和0.23,等效作业时间算法具有稳健性。 表2 试验场景规格设置表 (续表2) (a) 解析计算时间与仿真时间的误差率 (b) 等效作业时间与仿真时间的误差率 以ASRV和提升机的平均单一和复合作业时间为四向车密集仓储系统重要的性能评估指标,考虑设备运行特性,基于随机存储策略建立设备的解析计算时间模型,同时,借鉴FEM 9.851标准建立搬运设备的等效作业时间模型。规模化仿真试验结果显示:解析模型计算设备效率的方法虽然复杂且耗时长,但总体计算精度较高;等效作业时间模型计算简便,与仿真结果相比,其计算误差控制在10%以内且具有一定稳健性,可用于四向车密集仓储系统作业性能的近似评估,对系统初期规划设计中的设备选型与整体布局优化具有参考价值。

4 结 语