碱土金属氧化物基催化剂催化热解生物质研究进展

李 洋, 李 凯, 张镇西, 冯时宇, 胡 斌, 陆 强

(华北电力大学 生物质发电成套设备国家工程实验室,北京 102206)

快速热解作为一种高效的生物质利用技术,可以将固体生物质转化为液体生物油,极具发展前景[1]。然而,常规生物油成分极为复杂,具有热稳定性差、热值低、腐蚀性强、易老化等缺点,难以直接高效利用[2]。生物油品质的缺陷本质上是由其高含氧量造成的,因此,实现热解过程的可控脱氧是提高生物油品质的关键[3]。催化热解技术主要通过在热解过程中加入合适的催化剂,强化脱氧和其他特定反应路径将热转化过程中的氧元素脱除,从而获得氧含量较低的生物油,达到从源头上提高生物油品质的目的[4]。目前生物质催化热解所采用的催化剂主要包括3类:可溶性无机盐类、分子筛类以及金属氧化物类[5]。其中,金属氧化物类催化剂具备催化还原性、多价态和特殊的酸碱性质等特点,一般分为酸性、碱性和过渡金属氧化物[6]。关于分子筛和酸性金属氧化物类催化剂已有大量的研究,该类催化剂虽然具有优异的催化性能,但同时也有明显的缺点:1) 无法降低酸类产物的生成,由此导致生物油酸性较高;2) 催化剂因积炭失活后,再生时表面焦炭燃烧会破坏其表面酸性结构,减少酸性活性位点,降低其催化性能[5]。与酸性催化剂相比,关于以氧化镁(MgO)和氧化钙(CaO)为代表的碱土金属氧化物基催化剂的研究还相对较少[7-8],该类催化剂具有成本低且可回收利用等优点,能够有效促进酮基化和羟醛缩合等反应,实现对酸、醛和酮类化合物脱氧[9-10],促进大分子含氧化合物裂解为小分子物质;此外,CaO还是一种良好的高温CO2吸附剂[11],可以在热解过程中捕集CO2,从而促进反应向生成CO2的方向进行,提高脱氧效率和生物油品质[12-13]。因此,作者通过对碱土金属氧化物基催化剂催化热解生物质进行综述,阐述催化热解反应机理,讨论催化剂类型、生物质原料种类、催化剂用量、热解温度、停留时间、催化方式、催化剂失活等工艺参数对催化热解的影响,以期为后续生物质选择性热解技术的改进与优化提供指导。

1 催化热解反应类型及机理

1.1 酮基化反应

酮基化反应是两分子羧酸脱去一个羰基生成酮、CO2和H2O的反应过程。该反应能有效减少有机羧酸的生成,降低生物油的腐蚀性,并提高其能量密度。

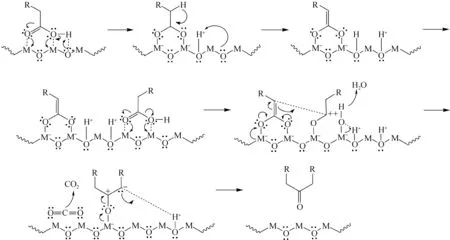

研究者们已发现多种金属氧化物催化剂(MO,如MgO、BaO、CaO和ZrO2)可以有效地促进羧酸的酮基化反应[14-17],并认为MO催化剂表面—OH官能团是参与反应的主要活性组分。酮基化反应路径主要有两种[15]:1) 体相酮基化反应,羧酸反应物先在催化剂上生成羧酸盐类物质,再通过羧酸盐的热分解生成酮等产物;2) 表面酮基化反应,吸附在催化剂表面的羧酸反应物先在α-H的作用下形成β-酮酸、烯酮等不同的中间体,再进行转化生成酮。目前,学界普遍认同表面酮基化反应的关键中间体为β-酮酸[10,15-16],在反应过程中,两分子羧酸先吸附在催化剂表面相邻的活性位点上,其中一分子羧酸在α-H的作用下形成烯醇化合物,另一分子羧酸则形成酰阳离子;然后酰阳离子进攻烯醇化合物中的H,生成β-酮酸中间体;最后再经过C—C键断裂形成酮以及H2O和CO2,如图1所示。

图1 羧酸的酮基化反应[10]

Mekhemer等[18]在研究MgO催化乙酸酮基化反应时发现,MgO碱性较强,当反应温度低于220 ℃时易形成羧酸盐,遵循体相反应路径;而随着反应温度的升高,乙酸在MgO上先吸附形成中间体,此时反应又遵循表面催化反应路径。Zeng等[19]在棉花秸秆热解过程中引入MgO基催化剂(MgO和MgO-K2CO3)并考察了其脱氧效果,结果表明:与非催化热解相比,MgO-K2CO3催化热解过程中酸类物质的选择性由21%降低至2%,而酮类产物的选择性则由16%提升至29%。Lu等[20]以CaO为催化剂催化热解杨木,不仅降低了酸类产物含量,同时还促进了酮类产物的生成。此外,Lin等[21]研究发现CaO与白松热解过程中形成的羧基产物发生反应生成羧酸钙,产物中酸类物质的选择性大幅下降(其中乙酸由10.40%降低至1.41%)。

1.2 羟醛缩合反应

羟醛缩合反应是指具有α氢原子的醛或酮形成的烯醇化合物,与羰基化合物发生加成反应生成β-羟基醛或β-羟基酮,之后进一步脱水生成α,β-不饱和羰基化合物的反应[22],见式(1)和(2)。

(1)

(2)

生物质热解产物中含有大量的醛酮类小分子物质(C1~C5),可参与多种羟醛缩合反应,通常会产生C4~C8的缩合产物。例如,丙酮可通过羟醛缩合反应生成亚异丙基丙酮,两个乙醛通过羟醛缩合反应生成(z)-巴豆醛[10]。二羰基类化合物甚至可通过分子内的醇醛缩合反应生成更稳定的五元或者六元非饱和环酮产物,如图2所示,2,5-己二酮通过分子内醇醛缩合反应生成3-甲基-2-戊烯-1-酮。

图2 2,5-己二酮的分子内羟醛缩合反应[10]

Case等[23]研究发现采用干混法对纤维素进行负载CaO预处理,有利于生成甲基环戊烯酮等环酮类产物,并推测是由于CaO的引入促进了环化和脱水反应。Kalogiannis等[10]证实了环戊烯酮、环己烯酮以及相关环酮类衍生物也是MgO催化热解生物质,使之发生羟醛缩合反应,生成的主要产物。Lin等[21]也发现了CaO催化热解白松有利于环戊烯酮类产物的生成,其选择性由1.15%提升至3.46%。

1.3 开环反应

图3 β-D-吡喃葡萄糖(a)和纤维素(b)热解的开环反应[24-25]

Lu等[20]发现与杨木的普通快速热解相比,加入CaO显著降低了产物中糖类产物的含量,增加了环戊酮、烃类等小分子化合物的产率,说明CaO促进了吡喃环结构物质的断裂。Chen等[26]研究表明,CaO可以促进左旋葡聚糖(LG)等脱水糖类物质发生开环反应,生成呋喃、醇和酮类等小分子产物。Case等[23]也证实了CaO催化热解纤维素的产物中LG等脱水糖类物质的消失。Yuan等[27]通过实验表明,MgO也具有相似的催化作用,通过开环反应显著降低了脱水糖类产物产率。

1.4 侧链断裂反应

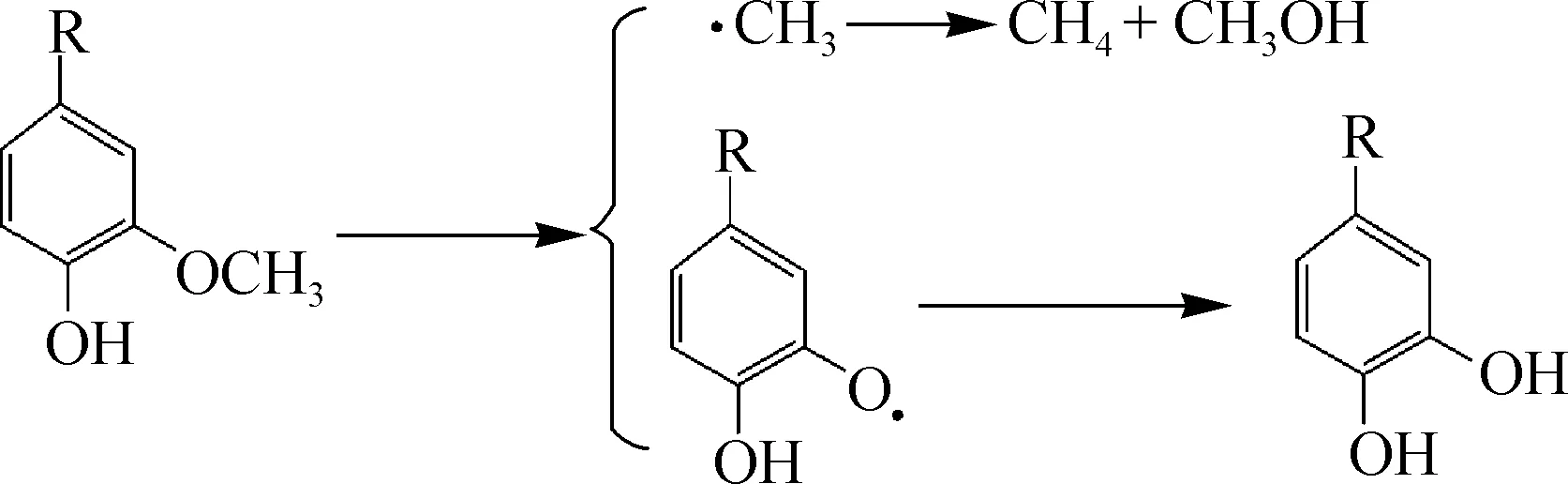

侧链断裂反应是指木质素苯环支链上的醚键发生断裂生成小分子物质和酚类产物的反应[28]。如图4所示,愈创木酚类衍生物的苯环上的甲氧基发生了断裂,并伴随着从愈创木酚的苯氧自由基开始的异位重排,最终生成儿茶酚类衍生物以及CH4和CH3OH等小分子产物[29]。

图4 愈创木酚类衍生物的侧链断裂反应[29]

Chen等[26]研究了CaO催化热解木质素的特性,发现CaO有利于木质素热解过程中自由基反应的发生,促进酚类支链的断裂,提高单羟基酚类和烃类产物的产率。Che等[30]也发现CaO的加入可以有效促进分子质量较大的酚类物质O—C键的断裂,降低了热解产物中含甲氧基酚类化合物的产率,促进芳烃和CH4的生成。

综上,在生物质快速热解过程中,引入特定的碱土金属氧化物基催化剂可以促进多类反应的发生,具体包括:1)促进综纤维素热解形成的低聚糖和木质素热解形成的低聚物发生裂解,以及脱水糖类产物的开环和酚类物质支链的断裂[31],从而形成低分子质量的热解产物;2)促进羧酸类产物的酮基化反应,生成酮类化合物以及CO2和H2O[5];3)促进醛酮类物质的羟醛缩合反应,生成不饱和羰基化合物和H2O[5];4)促进CO2与催化剂反应生成碳酸钙(CaO基催化剂)[32],促使反应朝CO2生成的方向进行,进一步强化脱氧。

2 碱土金属氧化物基催化剂催化热解生物质的影响因素

2.1 催化剂类型

2.1.1CaO和MgO催化剂 作为典型碱土金属氧化物,CaO和MgO在催化热解过程中可以有效促进脱氧反应,而且CaO本身还是一种良好的高温CO2吸附剂[11],因此其在改善生物油品质方面受到广泛重视[13]。Wang等[9]利用热重-傅里叶红外联用(TG-FTIR)技术研究了CaO对玉米芯热解的影响,结果表明:在热解过程的两个主要失重阶段中,CaO的催化作用使第一失重阶段(235~310 ℃)的温度范围变窄,并且第二失重阶段(650~800 ℃)中CaO吸收了较低温度下玉米芯热解产生的CO2;同时,CaO促使热解产物分布发生了巨大的变化,烃类物质的摩尔分数提高了19.83%,而酸类物质的摩尔分数降低了75.88%。Han等[12]利用TG-FTIR对CaO催化热解麦秸的过程进行了更深一步的研究,发现在第二失重阶段(580~730 ℃)中,CaO的添加不仅有利于吸收热解气中CO2,还能抑制CO和CH4的生成,并促进焦油还原反应的发生。

由于TG-FTIR技术无法对含相同官能团的不同有机物做更深层次的分析,Yuan等[27]利用快速热解-气相色谱/质谱联用(Py-GC/MS)技术研究了MgO对稻壳热解的催化作用,结果表明:MgO显著抑制了含氧化合物(如醇类、酚类)的生成,提高了烃类物质的产率,但生物油中烃类含量依然很低。Veses等[33]采用CaO基催化剂(CaO以及CaO与MgO的混合物)催化热解松木,不仅实现了CO2的有效固定,而且提高了生物油的pH值和热值。此外,Park等[34]通过在CaO制备过程中加入添加剂MgO,有效抑制了CaO在吸附和再生过程中的凝聚和烧结。但是,在催化热解过程中,由于脱氧方式是以生成H2O和CO2为主,且提高了生物质的传热效率,因此碱土金属氧化物的添加会降低生物油的产量[13]。Wang等[35]研究了CaO催化热解玉米秸秆过程中三相产物的产率变化,在催化作用下,热解炭的产率提高,生物油的产率下降,且生物油中水分含量依然偏高,而有机物含量较低。总的来说,典型碱土金属氧化物会促进热解过程中含氧中间体向着生成CO2的方式脱氧[36],同时又可以作为吸附剂来固定CO2,使氢元素得到较大程度的保存,从而提高生物油的氢碳比和pH值。

2.1.2基于碱土金属氧化物的分子筛催化剂 针对单一碱土金属氧化物催化热解制备的生物油热值相对较低、醛类化合物较高等问题,将碱土金属氧化物与分子筛催化剂结合,形成基于碱土金属氧化物的分子筛催化剂。通过催化协同作用能够有效地降低生物油的含氧量,并增加芳烃的含量[37],从而改善生物油的品质。目前,采用的协同方式主要包括分层布置、直接掺混和负载。

Ding等[38]使用CaO和HZSM-5为催化剂填充双层床料(CaO层靠近原料)对木聚糖和低密度聚乙烯进行非原位催化共热解,热解产生的酸首先在CaO的作用下转化为酮,进而在HZSM-5的催化作用下转化为芳烃。这种方式在一定程度上缓解了HZSM-5的积炭问题,提高了催化剂活性和寿命,将芳烃产物的选择性由27%(仅HZSM-5催化)大幅提高到40%。Wang等[39]也证实CaO和HZSM-5双床层催化系统能够有效抑制酸类等物质的生成,提高生物油中芳烃和烯烃类产物的含量,增加生物油的氢碳比和热值。

还有学者研究了CaO和分子筛直接掺混对生物质热解的影响。Zhang等[40]以小球藻多糖为原料,通过TG和GC/MS研究了CaO和HZSM-5混合催化剂对生物油产率和化学组成的影响,结果表明:与CaO相比,混合催化剂不仅降低了呋喃类化合物的选择性,而且显著地抑制了CO等含氧气体的生成。Rahman等[41-42]研究了HZSM-5和CaO掺混比对非原位催化热解松木制备生物油的影响,结果表明:随着混合催化剂中CaO含量的增加,芳烃产率有一定程度的下降,而酚类化合物产率却随之增加。Liu等[37]也得到了相似的结论,并且发现当CaO和HZSM-5的质量比为1 ∶4时,芳烃产物的产率可达35.77%,比仅使用HZSM-5时提高了17%。

然而,简单的直接掺混并不能充分地提高碱土金属氧化物的催化性能,有学者通过湿混法将碱土金属氧化物负载于分子筛,即将两者在溶液中均匀混合后,再经烘干和高温焙烧。以这种方式制备的催化剂可以进一步提高协同作用和芳烃产物的产率。Sun等[43]采用湿混法制备了CaO/ZSM-5催化剂,发现其可以显著降低反应活化能,有效促进生物质的热转化。Zheng等[44]也证实,以CaO/HZSM-5为催化剂,能够大幅提高生物质的转化率,在最佳工况条件下,热解产物中甲苯和二甲苯的选择性分别为27%和35%。

碱土金属氧化物和分子筛协同作用不仅可以调整分子筛的活性,避免热解产物过度裂解,提高生物油中有机化合物含量,还可以有效地抑制积炭的生成[45],使得热解过程中酸类物质减少,促使挥发分更易向芳烃进行转化[6]。

2.1.3基于碱土金属氧化物的活性炭催化剂 活性炭(AC)具有发达的微孔结构、较大的比表面积以及丰富的表面官能团,具备良好的吸附特性和表面化学特性,通常作为催化剂载体,可以减少催化剂的中毒现象。将碱土金属氧化物和活性炭结合,形成基于碱土金属氧化物的活性炭催化剂,通过两种组分的协同作用,有利于提高催化剂性能,提升生物油的品质。

Chen等[46]将AC与CaO进行机械混合,并用于杜氏盐藻的微波催化热解实验,考察混合催化剂对热重特性的影响。结果表明:CaO可以提高微波热解的总失重率,但同时会抑制热解速率;而使用混合催化剂时,由于AC高度发达的孔隙结构,具有很强的吸收微波能力,能够显著提高杜氏盐藻的热解速率。除机械混合外,有研究者用AC负载的碱土金属氧化物催化剂对生物质进行催化热解研究。Ryu等[47]将MgO负载于AC并对木质素进行催化热解,发现MgO/AC具有较大的比表面积和孔隙体积,其酸碱性强度适中不易失活;相比于MgO而言,MgO/AC能够增加产物中芳烃的产率,并且抑制含氧化合物和不饱和脂肪烃的生成。

2.1.4其他催化剂 为了提高生物油热值和品质,也有学者通过活性金属盐浸渍或制备二元复合金属氧化物来提高碱土金属氧化物基催化剂的催化性能,如Ni/CaO、Fe/CaO和镁铝复合金属氧化物等。Vichaphund等[48]基于浸渍法采用硝酸铁和硝酸镍对工业废石灰进行改性,经煅烧后分别制备了Fe/CaO 和Ni/CaO两种催化剂,并考察了其用于催化热解麻风树屑的性能,研究表明:Fe/CaO和Ni/CaO催化剂均可以在减少醛类生成的同时提高对脂肪烃的选择性,当以Ni/CaO为催化剂时,烃类产物选择性可高达47.5%。Xu等[49]采用等体积浸渍法制备了Ni/CaO催化剂,发现Ni的加入可以有效增强对CO2的吸附,显著提高生物油的低位热值。此外,在降低酸类物质生成、促进酚类物质支链断裂以及提高呋喃类和烃类物质产率等方面,Fe/CaO催化剂比CaO具有更强的促进作用[50]。二元复合金属氧化物通常采用先合成水滑石然后再焙烧的方法制备,具有不同于单金属氧化物成分的催化性能,不同的金属比例会导致催化热解产物的不同分布[51-52]。Kim等[53]制备了镁铝复合金属氧化物催化剂,并应用于纤维素催化热解,结果表明:与MgO相比,所得生物油的氧含量较低,且呋喃类产物的产率大幅提高。

表1汇总并总结了催化剂类型对催化热解生物质的催化效果的影响。

表1 碱土金属氧化物基催化剂催化热解生物质的实验研究

2.2 催化反应条件

2.2.1生物质原料 原料是影响生物油化学组成和产率的主要因素。木质纤维类生物质原料主要是由纤维素、半纤维素和木质素组成,3种组分热解特性差异较大,且在热解过程中存在交互作用。因此,不同的生物质原料由于组分含量和化学结构的不同,其热解特性势必也存在差异[54]。为获得高品质的生物油,学者们以不同的原料开展了碱土金属氧化物基催化剂催化热解实验,研究发现以松木为代表的木本植物热解产物中烃类和酚类含量较高[30,44],而以玉米秸秆为代表的禾本植物催化热解产物中酮类和呋喃类产物较多[39],这是由木本植物的木质素含量较高所致。因此,以木本植物为原料所制备的生物油具有更高的氢碳比和热值。

2.2.2热解温度 温度对催化剂催化性能以及生物油产率和化学组成的影响最为明显[55],随着温度升高,催化剂的脱氧作用增强,生物油的产率也会发生相应变化。Chireshe等[56]采用响应曲面法研究了催化剂类型(CaO和MgO)和热解温度(444~656 ℃)对生物油热值和品质的影响。结果表明:与非催化相比,MgO和CaO可将生物油高位热值(HHV)提高20%以上,并且随着热解温度的升高,HHV均先增后降,这是因为过高的温度不利于酮基化反应的进行,却促进了脱甲基和脱氢等其他反应,导致大分子有机物的催化裂解,释放大量的烷烃和H2,使得生物油品质降低;当热解温度为500~560 ℃时,所制备生物油的HHV最高,为26.9 MJ/kg。Zheng等[44]考察了不同温度(450~650 ℃)对CaO/HZSM-5性能的影响,结果发现:当热解温度较低(450 ℃以下)时,由于传热传质的限制,使含氧化合物聚合并附在HZSM-5的表面,造成催化剂表面结焦失活;而较高的热解温度(650 ℃以上)则会促进二次裂解反应发生,生物油产率降低,不凝结气体产率增加。综合分析,碱土金属氧化物基催化剂催化热解生物质的适宜温度为500~600 ℃。

2.2.3催化剂用量 催化剂用量是影响生物油产率和化学组成的另一个主要因素。Chireshe等[56]研究表明随着催化剂用量的增加,可以促进脱氧反应,HHV随之增加,但催化剂用量增加一定程度之后,HHV反而开始降低,这是因为过量的催化剂会促进脱甲基和脱氢反应的发生,使得生物油品质降低。Chen等[13]考察了CaO用量对生物质原位催化热解的影响,结果表明:当CaO与生物质的质量比在0.2~0.4时,热解产物的成分开始发生明显变化,氢气含量增多而CO2含量急剧减少;当CaO与生物质的质量比大于0.4后,生物油中酯类产物开始降低,呋喃类产物和烃类产物相应地增加。

2.2.4停留时间 停留时间对生物油的产率和化学组成同样具有很大的影响。在生物质热解过程中,热解气在反应器内所停留时间越长,二次裂解反应越剧烈,导致生物油产率越低。王敬茹等[57]研究了不同停留时间对玉米秸秆热解的影响,结果发现:当停留时间从0.2 s提高至1.8 s内,气体的产率由37.9%增加至54.3%,延长停留时间促进了热解气中焦油组分的催化裂解反应和水煤气反应,提高了H2的产率和焦油的转化率。Wang等[58-59]研究发现较长的停留时间有利于ZSM-5催化热解生物质过程中的脱氧效果,获得更多的轻质烃类化合物,但同时会带来生物油的产率和品质降低的问题。

2.3 催化剂的催化方式及失活

根据催化剂的放置位置,可分为原位和非原位催化热解两种方式。与原位催化方式相比,非原位催化过程中催化剂与原料没有直接接触,可以防止原料中无机残留物对催化剂活性位点的毒化,使其使用寿命更长且更易于回收,有效降低了催化热解成本[56]。还有研究发现:由于反应温度不均匀导致催化剂与原料接触较差,原位催化方式脱氧率较低(23%);而在非原位催化方式下,相同催化剂的脱氧率为31%,非原位催化热解的脱氧性能明显优于原位催化方式[60]。

催化剂失活是制约生物质催化热解制备生物油经济性的重要影响因素。催化剂失活的原因主要有两种:1) 催化剂表面因积炭导致失活,可通过焙烧碳质沉积物而再生;2) 在催化热解和再生循环过程中因烧结或中毒导致失活[61]。为提高碱土金属氧化物基催化剂抗失活和循环使用性能,目前主要通过改进制备工艺和引入酸性物质(如Al2O3和分子筛)改善催化剂表面的酸碱度等方法。Li等[62]在CaO制备过程中加入KMnO4,所得催化剂在焙烧后具有更大的气孔,且气孔相互连接形成网络,有利于CO2在催化剂内部的扩散,提高了CO2的捕集效率;此外,掺杂KMnO4制备的CaO具有更强的热稳定性,内部的孔道受循环使用次数的影响较小,显著提高了其循环使用寿命,降低了新鲜催化剂的用量。Yi等[63]研究发现采用有机钙前驱体制备的CaO具备更大的孔径(10~100 nm),远大于以Ca(OH)2等传统前驱体所制备CaO的孔径(3~5 nm),这有利于大分子含氧化合物进入内部,缓解在CaO表面的缩聚积炭,降低了表面碱性位点的强度和数量的损失,大幅提高催化剂的抗失活能力。Keshavarz等[64]研究发现,添加Al2O3有助于通过改变催化剂Al2O3/CaO的表面碱度,以抑制催化热解过程中CaO表面积炭的形成。然而,较高的比表面积和适宜的表面碱度虽有利于碱土金属氧化物基催化剂对热解产物品质的提升,但循环利用过程中的熔融现象会降低催化剂的比表面积并覆盖活性位点,从而降低其循环使用寿命和催化性能。Fermoso等[65]研究了ZSM-5分子筛负载MgO在快速催化热解过程中的性能,结果表明:虽然MgO在ZSM-5分子筛载体上的分散度很高,但仍造成了ZSM-5部分孔道的堵塞,使分子筛载体酸性发生了很大的变化,Brønsted和Lewis酸的浓度均大幅降低,避免了热解产物的过度裂解,提高了生物油中有机化合物的产量,并减少了多环芳烃和焦炭的形成。此外,碱土金属氧化物在分子筛载体表面的沉积,还形成了新的碱性位点,提高了催化剂的抗积炭性能[66]。

总的来说,为了提高催化剂循环效率和使用寿命,使用有机金属化合物前驱体制备的碱土金属氧化物和基于碱土金属氧化物的分子筛或活性炭催化剂,可以提高催化剂的抗积炭性能,增加其循环使用寿命。

3 结语与展望

碱土金属氧化物基催化剂因具有脱氧能力强、价格低廉、容易获得等特点,在生物质催化热解制备高品质生物油过程中受到广泛关注。基于现有的研究,碱土金属氧化物基催化剂催化热解生物质制备高品质生物油的技术可以从以下几个方面进行优化:1) 在碱土金属氧化物基催化剂的制备过程中,前驱体的选择非常重要,因其结构会直接影响碱土金属氧化物催化剂的孔隙结构和催化性能。以有机金属化合物为前驱体,可提高催化剂的比表面积和抗积炭性能,延长其使用寿命;2) 单一碱土金属氧化物的脱氧效率相对较低,热解所得生物油品质仍有待提高。基于碱土金属氧化物的复合催化剂,可以有效地提高生物油中芳烃或酚类化合物的含量;3) 在催化热解提升生物油的品质时,会不可避免地造成生物油产率的降低,因此今后还需对热解设备和工艺进一步优化改进,以实现对生物油产率和品质的可调可控。