中秋102井139.7 mm小井眼封隔器处理实践与认识

陈飞,徐路,刘汗卿,陈兵,吴镇江

1.中国石油塔里木油田分公司 安全环保与工程监督中心(新疆 库尔勒841000)2.中国石油塔里木油田分公司 勘探事业部(新疆 库尔勒841000)

0 引言

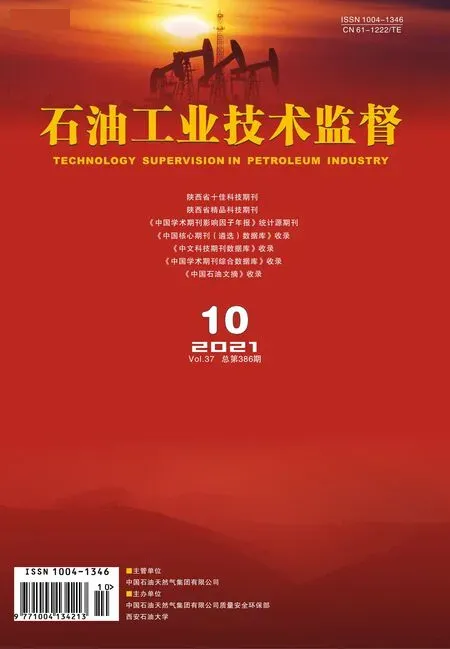

塔里木油田库车山前地质构造复杂,存在多套必封层,井身结构一般采用127 mm(内径108 mm)或139.7 mm(内径115.52 mm)尾管完井,封隔器采用THT永久式封隔器,性能可靠,有效期长[1]。由于管柱完整性、低产或其他原因,一些井需要进行大修作业,更换管柱、解堵,以达到复产目的,因此需要起出井内原管柱及永久式封隔器。小井眼封隔器处理属于世界性难题,从塔里木油田近几年小井眼封隔器处理情况来看(时间从开始处理封隔器至起出封隔器下部全部管柱为止),如图1所示,处理时间最快21天,最慢212天,小井眼封隔器处理仍是困扰塔里木油田修井作业的重大难题。

图1 塔里木油田近年小井眼封隔器处理时间统计

中秋102井是中秋1号构造上的一口评价井,是中秋1井区第三口试油井,2020年5月,对井段6 191~6 224 m进行完井投产,求产结果未达预期,为了进一步提高储层动用程度,获取更高产能,计划对井段6 236~6 260 m进行补孔作业,采用机械分层进行储层改造,求取6 191~6 260 m井段产能,获取温压和PVT资料,落实中秋1井区气藏气水界面与气藏规模,因此需要对对井内管柱及139.7 mm THT封隔器进行打捞作业,为下部储层动用创造井筒条件。本文主要从技术思路、作业过程、效果分析等方面,介绍中秋102井139.7 mm封隔器成功打捞经验,对小井眼永久式封隔器处理具有重要的借鉴意义。

1 139.7 mm小井眼封隔器处理难点

1)库车前陆盆地油藏埋藏深(6 000~8 098 m)、压力高(105~136 MPa)、温度高(150~188℃)[1],对井下工具承压、耐温以及强度的要求极高。

2)小井眼内作业环空间隙小、卡钻风险大,工具选型难度大,配套工具少[2-5]。

3)小井眼内作业参数受限,同时易产生次生复杂情况。

4)砂埋情况比较多,处理难度大、耗时长[6-10]。

2 中秋102井139.7 mmTHT封隔器处理实践

2.1 处理原则及思路

处理原则:“下得去,起得出,有退路”,尽量保证每趟钻有效率,尽量不考虑倒扣作业,尽量减少井底杂质的产生。

处理思路:先采用新型切割方式铝粉切割封隔器上提升短节,切断油管同时建立循环,随后进行反循环压井,起出上部管柱,再采用金刚石铣鞋套铣封隔器,可退式捞矛进行打捞封隔器及下部管柱。

2.2 油管切割

传统处理封隔器及井下管柱的方法:首先采用穿孔弹对封隔器上部管柱进行穿孔,然后进行压井,随后再采用切割弹进行油管切割,切割之后上提一定吨位后完成上部管柱与下部管柱分离。本井采用新型切割方式—铝粉切割,相比传统切割方式,有以下几点优势:属于非爆品、非化学品、非危险品;无运输管制要求,可用民航飞机运输;耐温最高达260℃,耐压最高达210 MPa;塔里木在用所有钻杆及油管都有对应切割工具;工具外径小,基本不受管柱内径限制,可应对复杂管柱结构;切口规整不膨胀、不翻卷,不会形成喇叭口;无需压井,可直接在气井中切割;可对水平段管柱进行切割或穿孔;实现穿孔、切割一体,节约一趟钻。

切割原理:径向割炬(RCT/PTC)井下工具装有铝热剂,在650℃下被点燃,发生剧烈但可控的氧化还原反应,释放巨大热量(产生3 300℃的温度)的同时,产生等离子体,切割工具内压增加,内压超过井筒液柱压力,切割工具滑动套筒就会下滑,打开工具专门设计的喷嘴通道,等离子体通过喷嘴通道,形成径向聚焦等离子射流,射流在靶管上产生高温融物,将切割头附近的管子软化,生成的氧化铝类似高速喷砂,最终切断靶管或在靶管上开孔。

切割工具及井口装置选择:本井油压42 MPa,计算切割位置静压力115 MPa,管柱内径最小59 mm,选择工具耐压140 MPa,耐温260℃,井口防喷装置采用105 MPa压力级别。

设计切割位置:封隔器器上部提升短节(88.9 mm×6.45 mm油管)中下部,尽量靠近封隔器。

切割过程及效果:点火切割理论位置6 125.45 m(距封隔器39 cm),油压由42.101 MPa下降到36.398 MPa,套压由33.494 MPa上升到35.515 MPa;起出上提升短节长度为42 cm,距封隔器81 cm,较理论切割点高出42 cm,切割端面切口较为齐整,无扩径,后期无需修整鱼头,管体内外壁及接箍有明显灼烧痕迹,如图2所示。

图2 起出的上提升短节现场图

2.3 处理封隔器及下部管柱

THT坐封机理为当压力作用在活塞上时,坐封销钉剪断,一、二级活塞逐级向上运动,活塞推动下卡瓦和楔形块整体上移,当达到最小坐封压力时,上卡瓦锚定,胶筒充分膨胀后,下卡瓦锁定位移,完全坐封,理论上,只需将封隔器上卡瓦破坏即可实现封隔器解封。

2.3.1 封隔器处理思路及风险

井筒基础数据:139.7 mm尾管,内径115.52 mm。

井下落鱼基础数据:井下残留上提升短节长810 mm,外径88.9 mm;封隔器顶至上卡瓦底长460 mm,封隔器外径110.74 mm,内径58.62 mm。

处理思路:采用特殊设计的金刚石铣鞋进行套铣封隔器,随后使用可退式捞矛进行封隔器及下部管柱打捞。

风险:①套铣过程中可能产生大块金属片,由于环空间隙极小(2.39 mm),极易造成卡钻;②小井眼适用打捞工具少,施工参数控制难度大,控制不当极易造成井下复杂;③套铣至封隔器胶筒后,可能存在圈闭压力突然释放,存在井控风险。

2.3.2 处理封隔器过程

1)第一次套铣作业。套铣钻具组合:Φ112 mm金刚石套铣鞋+Φ110 mm加长筒+Φ108 mm捞杯+Φ 108 mm扶正器+88.9 mm钻铤18根+变扣+73.025 mm钻杆22根+变扣+101.6 mm钻杆至井口。金刚石套铣鞋为一体式结构,提高铣鞋整体强度,金刚石作为切削材料,增加铣鞋切削能力,铣鞋内部增加切削刃,增强内侧套铣能力,设计9个10 mm×10 mm的水槽,可以较好冷却铣齿及减小托压。

套铣参数:排量2.9~3.6 L/s,泵压12~17.5 MPa,转数46~70 r/min,扭矩2.6~3.6 kN·m,钻压45~72 kN。

套铣结果:①以方入计算,套铣进尺为30 cm;以出井套铣筒内壁磨痕计算(105 cm处有环向磨痕),套铣进尺至少有23 cm;以出井“65”字样的碎片残体计算判断套铣进尺至少为32 cm。综合判断封隔器上端母扣已套铣完。②返出物存在铁屑、疑似卡瓦碎片等,但不能确定是否将上卡瓦套铣完。③铣鞋中度磨损(铣齿基本完好,套铣时间26.5 h),套铣筒外壁纵向及周向磨痕,说明铁屑及碎片在井底不能被携带出,重复套铣,后期没有明显进尺,第一次套铣结果如图3所示。

图3 第一次套铣结果

2)第一次打捞作业。根据综合判断套铣进尺至少达到20 cm,封隔器上端母扣的长度为7.6 cm,故判断母扣已被套铣完,铣鞋齿内径为90 mm,判断此时母扣与上提升短节连接处已非常薄弱。通过上趟钻判断,提升短节并未偏倒,利于打捞,另外,即便偏倒,捞矛引鞋内径为57 mm,也能顺利进入提升短节(提升短节外径88.9 mm,139.7 mm尾管内径115 mm)管内。上提升短节为81 cm,捞矛有效长度为87 cm,不具备一趟钻直接捞出封隔器及下部管柱的工具条件,同时根据进尺及返出物,不能判断是否已经套铣掉上卡瓦,同样也不具备打捞下部封隔器条件,因此,综合分析,先用可退式捞矛打捞出上提升短节。

套铣钻具组合:Φ105 mm可退式加长捞矛(装Φ78 mm矛瓦)+73.025 mm非标钻杆+变扣+101.6 mm钻杆至井口。

选择捞矛原因:①一旦捞获但上提不能解卡,则可正转退出捞矛,而公锥若不能解卡则只能从安全接头出倒出,公锥和安全接头会滞留井底,使井下情况变得更加复杂;②可退式打捞矛引鞋57 mm,配78 mm瓦,提升短节内径为74.22 mm,满足捞矛打捞条件。

打捞过程:接方钻杆称重,开泵下探井深至6 125.03 m遇阻20 kN,泵压由10 MPa上升到11 MPa,反转3圈,加压40 kN,上提管柱悬重1 200 kN,加压65 kN,上提管柱悬重1 250 kN,加压80 kN,上提管柱悬重1350 kN下降到1 200 kN,继续上提悬重无明显变化。

打捞结果:①上提升短节残体被捞出,3块封隔器母扣碎片(长8~9 cm,宽2 cm)被带出,确定封隔器母扣已套铣完;②检查上提升短节残体,鱼顶往下2 cm开始有明显套铣的环形磨痕,判断从此处开始有硬性沉淀物;③地面返出碎片不多,说明鱼顶位置附近有不少套铣残片滞留。出井后捞矛及提升短节残体实物图如图4所示。

图4 出井后捞矛及提升短节残体实物

3)第二次套铣作业。套铣钻具组合:Φ112 mm整体式金刚石铣鞋+Φ108 mm捞杯+Φ108 mm扶正器+88.9 mm钻铤24根+变扣+73.025 mm钻杆16根+变扣+101.6 mm钻杆至井口。

套铣参数:泵冲3.6~4.3 L/s,泵压12~21 MPa,转数50~70 r/min,扭矩2.5~4.3 kN·m,钻压30~70 kN。

套铣过程:套铣139.7 mm THT封隔器,套铣4 h后上提下放活动,捞杯打捞2次。套铣井段6 126.14~6 126.44 m,进尺30 cm(期间有快速进尺段),累计套铣进尺60 cm,期间有多次蹩卡,最大一次蹩卡过提管柱100 kN解卡,重复套铣深度在70 cm左右。随后进行循环,深度6 125 m,泵压21 MPa,出口返出少量铁屑及多块封隔器胶皮,短起下测油气上窜速度,确认安全后起钻,确保井控安全。

套铣结果:①检查铣鞋下部有多道明显周向、纵向磨痕,铣齿缺失2块(长30 mm×宽30 mm×厚10 mm),如图5所示,磨损严重(套铣时间为25.5 h),说明碎片在井底难以返出,在井底重复磨铣,频繁的蹩卡导致铣齿损坏严重,;②套铣循环期间出口返出胶皮,捞杯捞获有卡瓦牙、铜环及本体碎片,说明本次套铣作业封隔器上卡瓦已被破坏,具备打捞条件。

图5 出井金刚石铣鞋及捞杯捞获的铜环、卡瓦牙

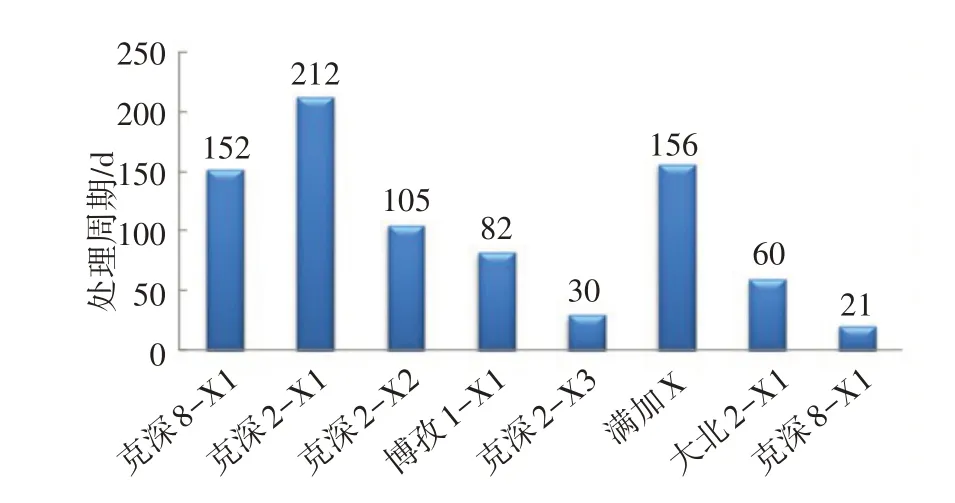

4)第二次打捞作业。选择捞矛原因:捞矛可退手,公锥丢手则会将公锥及安全接头滞留井底;下部管柱在井内浮重为8 kN,捞矛可用抗拉强度为400 kN,强度满足作业需求;封隔器内径为58.62 mm,考虑到可能存在的套铣残留物,引鞋下部铺焊有合金成引锥,将引锥的外径改小为55 mm(原来是57 mm),如图6所示,确保可以顺利入鱼。

图6 引锥铺焊合金的可退式捞矛实物

打捞工具组合:Φ105 mm可退式加长捞矛(配装Φ61 mm矛瓦)+变扣+73.025 mm非标钻杆+变扣+101.16 mm钻杆至井口。

打捞过程:接方钻杆下打捞管柱至鱼顶,开泵冲洗鱼头,下探加压40 kN,上提管柱悬重由1 250 kN上升到1 350 kN(原悬重1 250 kN),捞获落鱼,继续上提管柱悬重至1 600 kN未解卡,上提下放活动钻具8 h解卡,活动范围1 100~1 650 kN,期间开泵两次循环冲洗,上提下放活动累计50余次。

打捞结果及分析:①捞获封隔器残体及下部全部管柱,实际套铣至封隔器下锥体处,进尺为72 cm;②捞获后卡钻的原因是上、下卡瓦碎裂,与铣鞋缺失的铣齿堆积在封隔器上造成;③长时间未解卡如何操作:提吊一定吨位(小于工具抗拉值);反复上提下放(每次吨位逐渐增加);若最终还未解卡,则正转倒出捞矛。

3 中秋102井封隔器处理分析及认识

3.1 建立139.7 mm封隔器打捞程序

根据本井打捞实践,建立139.7 mm封隔器打捞程序:①铝粉切割,上部残留油管应控制在40 cm以下;②压井;③起出上部油管;④金刚石铣鞋套铣封隔器;⑤下可退式加长捞矛(带61 mm瓦),打捞封隔器及下部管柱。这一套打捞程序已成功在油田其他井进行了应用,取得不错效果。

3.2 科学合理的决策

通过精准分析,优化施工方案、一趟一策,加强安全生产管控,仅用202.5 h完成封隔器处理工作,处理封隔器4趟钻有效率达到100%,对油田类似井封隔器处理具有重要借鉴意义。

3.3 铝粉切割工具分析

1)优势及前景:①非爆品、非化学品、非危险品,无运输/无线电管制要求,可民航飞机运输;②无特殊存放、使用、废弃物处理要求;③高温高压260℃/210 MPa,所有钻杆、套管、油管都有对应切割工具;⑤工具外径小,不受管柱内径限制,应对复杂管柱结构;⑥切口规整不膨胀、不翻卷,不会形成喇叭口;⑦可在油基、水基、天然气、干井、特殊井液中切割;⑧与传统切割相比,可直接建立循环通道,节约一趟钻,同时切口规整,无需进行鱼头修整作业,利于后期井筒清洁;⑨井口带压(<50 MPa)情况下切割可靠;⑩切割封隔器上卡瓦成为可能,使得套铣作业变得简单,针对砂埋严重的井,可以考虑用铝粉切割进行分段切割,进行分段打捞。2020年,铝粉切割已在油田博孜21、中古71、乔探1等多口井进行了应用,大大节约了作业周期,工艺成功率达到100%。

2)缺点及待优化方面:①校深精度以1 m为最小单位,对于1 m左右的短节,由于节箍处信号干扰强烈,精确位置难以判断;②点火瞬间,快速上升的压力以及井液流速会产生一个力使切割工具突然向上窜动,从本井实际切割情况来看,PBA平衡锚并未能起到很好的压力平衡效果,PBA的平衡压力效果有待进一步验证;③根据短节外壁及节箍灼烧的情况看,对套管内壁有损伤的概率较大。

3.4 金刚石铣鞋工具分析

金刚石铣鞋首次在山前小井眼中进行应用,取得理想效果,一体化的设计,增加了强度,金刚石作为切削材料,增加铣鞋切削能力,铣鞋内部增加切削刃,增强内侧套铣能力,设计9个水槽,可以较好冷却铣齿及减小托压。工具分析:①根据使用情况看,若没有出现明显的蹩卡,金刚石铣鞋齿使用时间在25 h内是可靠的,出现频繁的蹩卡对金刚石铣鞋齿有明显的损伤,蹩卡频繁会大大缩短铣齿的工作时间;②根据最终的套铣结果来看,金刚石铣鞋可以达到一趟钻套铣封隔器到位的目的。

3.5 施工参数分析

139.7 mm封隔器套铣施工参数建议:钻压控制在20~70 kN,扭矩以钻具及工具抗扭值为准,尽可能提高排量,泵压控制在20 MPa以内。由于套铣过程中金属碎片在井底沉积,致使托压情况严重,在管柱条件允许及不会造成卡钻的情况下,建议根据施工情况强化施工参数。

3.6 如何判断是否套铣到位

①是否有快速进尺段—套铣卡瓦牙;②是否有蹩转盘现象—卡瓦碎片蹩转盘;③是否有连续不进尺现象—套铣胶筒;④出口是否返出胶皮或卡瓦碎片。

3.7 如何保证封隔器胶筒被套铣后的井控安全

①加强24 h井控设备巡检,确保井控设备处于完好待命状态;②做好封隔器胶筒被套铣后圈闭压力释放的风险提示,泥浆工按细则要求坐岗,监测好出口,准确核对液量变化,发现异常立即汇报,备足压井液、重浆及加重材料;③进行短起下测油气上窜速度,拥有安全起下钻时间后方可起钻;④按当前工况钻台准备相应的内防喷工具及变扣,内防喷工具及井控装备按时巡检,确保正常运转;⑤按塔里木油田试油井控细则要求,对所涉及的工况开展防喷演习。

4 结论与认识

1)建立了一套以铝粉切割、金刚石铣鞋套铣、捞矛打捞为主的139.7 mm THT封隔器处理做法。

2)进行封隔器处理必须要做到“一趟一策”“下得去,出得来”,避免产生次生复杂。

3)工具的合理选型、施工参数的精细控制是小井眼封隔器成功处理的保障。

4)铝粉切割在油田修井、封井作业中具有良好的推广前景。

5)严密谨慎地风险管控措施是封隔器处理安全顺利的前提。