溢漏同存井尾管正注反挤固井技术在GS138井的应用

蒋毅,曾知昊,程兴洁

中国石油西南油气田分公司 工程技术研究院(四川成都610017)

伴随国内外油气田开发的不断深入,尾管固井技术得到较快发展,成为深井、超深井、复杂结构井和特殊工艺井中不可缺少的固井方式之一。而尾管固井因其工艺的复杂性和特殊性,在作业期间一旦发生井漏、溢流等复杂情况,就会导致较高的安全风险。通常采取的正注反挤施工工艺,易出现正注、反挤水泥对接失败,形成自由套管段,漏封地层,固井质量难以得到保障。GS138井Ф215.9 mm井眼下入Ф177.8 mm尾管到设计井深后发生井漏并引发井下流体持续侵入井筒,造成井控紧急情况,现场采用正注反挤固井技术[1],结合精细控压工艺[2],有效地控制了施工过程中的井控风险,安全顺利完成了此次施工,取得了较好的固井质量。详细介绍该井复杂处理过程,总结了溢漏同存井尾管正注反挤固井关键技术措施,通过措施的应用,施工安全和施工质量得到有效保障,为此类复杂井固井作业提供有力的技术支持。

1 GS138井Ф215.9 mm井眼基本情况

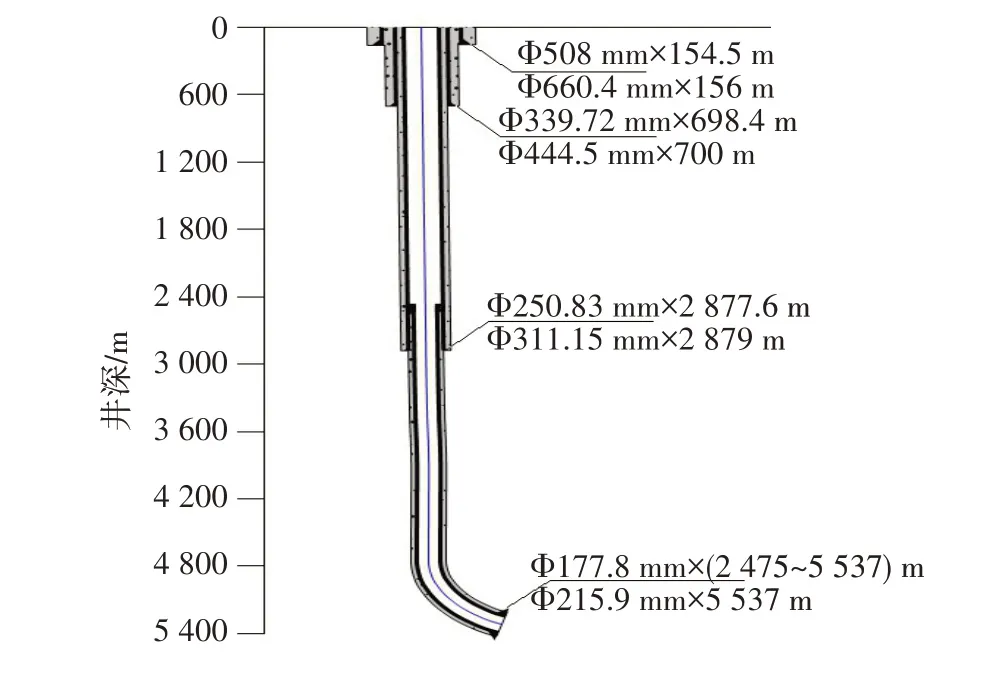

GS138井是西南油气田分公司部署在四川盆地川中古隆起高石梯构造西北的一口评价井,该井采用Ф215.9 mm钻头进入灯四顶垂深1.58 m,中完井深5 537 m,下入Ф177.8 mm油层尾管封固2 475~5 537 m井段(图1),钻井液密度达2.12 g/cm3,最大井斜72.2°,位于5 537 m灯四段;最大狗腿度6.56°/30 m,位于4 944 m龙王庙组。

图1 GS138井井身结构图

1.1 钻进过程中油气显示及井漏

四开钻进过程在长兴组、龙潭组、茅口组和栖霞组共发生6次气侵,4次气测异常,钻井液密度2.10~2.11 g/cm3,主要后效显示为栖一段。当时全烃值(T G)由1.0%上升至60.9%,钻井液密度由2.11下降至2.07 g/cm3。在龙王庙组发生1次井漏,通过两次注入浓度为43%、30%堵漏钻井液堵漏成功,累计漏失密度2.09 g/cm3的钾聚磺钻井液184.5 cm3。

1.2 固井前地层承压试验

根据精细控压压力平衡法固井方案与浆柱结构,在满足顶替效率大于90%前提下,按照施工排量1.1 m3/min模拟井底最大当量钻井液密度(EC D)为2.248 g/cm3,采用“循环+套压控制”的方式检验地层承压能力,确保漏失当量密度≥2.25 g/cm3。

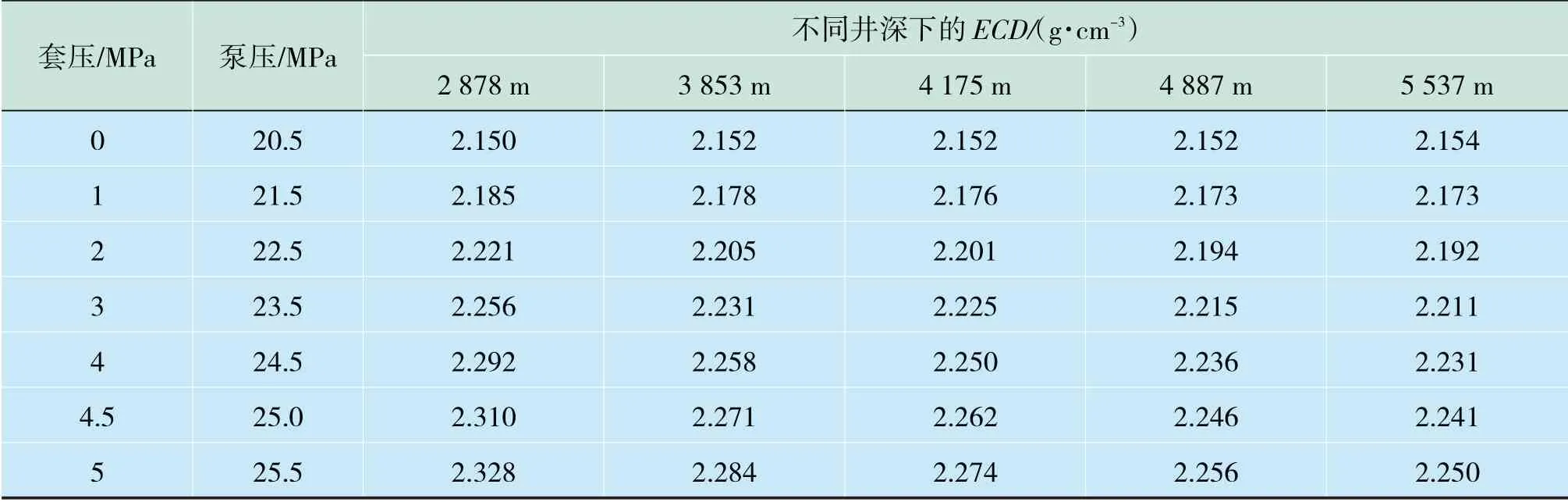

该井下套管前使用钻井液密度2.12 g/cm3,排量30 L/s,控套压5 MPa,循环30 min未发生井漏,计算井底E CD为2.25 g/cm3。在钻井液密度2.12 g/cm3下不同井深动承压试验E CD计算结果见表1。

表1 钻井液密度2.12 g/cm3下动承压试验ECD计算结果

1.3 地层压稳情况

下套管前最近一次用密度2.12 g/cm3钻井液开泵循环,排量19.5 L/s,泵压7.2 MPa,TG由1.3%升至17.6%,密度由2.12 g/cm3降至2.10 g/cm3,后效持续时间56 min,油气上窜高度773.77 m,油气上窜速度22.23 m/h,归位栖一段,井段:4 175~4 181 m。结合现场2.12 g/cm3能够正常起下钻作业,综合判定裸眼段压稳油气层E C D为2.12 g/cm3。

2 固井复杂情况

2.1 下送尾管到位后循环井漏

该井下入Φ177.8 mm尾管到位后,以6.7 L/s小排量循环,立压8.5 MPa,然后逐步上提至14 L/s,循环1.5 h后发现井漏,平均漏速18 m3/h,降低排量至5 L/s,测得漏速9.6 m3/h,停泵液面在井口,立压7.8 MPa不回零,现场判断为井下环堵引发井漏。经小排量循环钻井液(期间活动钻具,悬重1 100~2 700 kN),排量3~4 L/s,泵压7.1~7.6 MPa,平均漏速7.2~8.8 m3/h,停泵立压7.3~7.9 MPa不降,判断为环空不畅,累计漏失密度2.12 g/cm3的钾聚磺钻井液94.4 m3。

2.2 循环发现出口未断流

等待处理措施期间,小排量间歇式顶通水眼停泵后出口未断流(停泵立压6.4 MPa);关井观察期间,立压7.1 MPa,套压上涨至2.1 MPa,分析为主漏层龙王庙钻井液回吐导致,伴随天然气及地层水侵入井筒[3]。

3 现场复杂处理方案

鉴于该井当前溢漏同存、环空不畅的复杂情况,选择处理方案时首先立足于确保井控及施工安全,其次保障固井质量,为后续钻进作业提供有利条件。在确定施工方案前,进行了正注反挤测试,确定该次尾管固井因漏失速度较大需实施正注反挤工艺,且地层吃入能力较好,具备反挤施工条件[4]。

3.1 正注测试漏失速度

固井井漏时施工方式必须根据现场实际情况进行选择,正注反挤技术属于非常规施工,施工安全及质量难以保证,在漏速小于10 m3/h时,可以通过增加附加水泥浆量一次注水泥。只有在漏速较大不能建立循环或者能建立部分循环且漏速大于10 m3/h时,适合采取正注反挤固井技术。

该井测漏速情况:排量20.4 L/s,立压13.2 MPa,套压2.07 MPa,注入16 m3,漏失10.4 m3,测得平均漏速41.7 m3/h,最终确定漏失速度较大,不具备一次注水泥条件,采取正注反挤技术施工,2021年4月7日正注测漏速立套压变化曲线如图2所示。

图2 正注测漏速立套压变化曲线

3.2 试反挤求取施工参数

要确保正注反挤施工的成功,必须在施工前求取反挤参数,摸清挤入量与压力之间的关系,防止水泥浆挤不进地层或挤注压力过高,造成反挤施工“插旗杆”或“长水泥塞”事故,并根据试挤排量、压力确定反挤施工时间和水泥浆安全稠化时间。

该井试挤情况:开精细化液动平板阀,关球形防喷器反推钻井液,排量20.5 L/s,套压11.7 MPa,挤入钻井液16.0 m3,试挤泵压上涨缓慢,停泵套压稳定在7.5 MPa,地层吃入能力较好,具备正注反挤施工条件。

3.3 确定正注反挤施工方案

1)优化水泥浆柱结构,确定正注反挤界面。考虑正注反挤界面4 887 m(钻进期间唯一漏层),采用双凝高温柔性防气窜水泥浆体系[5],两凝界面5 011 m,缓凝水泥封固4 625~5 011 m,快干水泥返至5 011~5 537 m,快干水泥顶部在漏层以下,避免反挤出现“糖心”[6]。反挤水泥浆封固2 475~5 000 m。使用现有柔性水泥,通过调整配浆水以满足固井稠化时间要求,界面3 900 m(110℃)以下为快干水泥浆(加砂),以上为缓凝水泥浆(不加砂),保证环空水泥浆成功对接,悬挂器顶留上水泥塞100 m,保证重合段、喇叭口形成有效封隔。

2)正注结束立即关球形防喷器反挤20 m3,保住井下通道,待快干水泥初凝后再起钻反挤,期间每间隔5 min挤入0.5 m3钻井液,保持通道畅通。

3)采用“压回法”清除污染钻井液。裸眼段钻进过程多次气测异常、气侵显示,主漏层龙王庙组为高压含气水层[7],此次施工井控风险较高,施工过程应采用“压回法”将侵入井筒内的地层流体及被污染钻井液全部推回地层[8]。

4)最高施工套压控制。反挤严格控制套压上限,密切关注井口套压变化,及时调整施工排量。该井上层Φ250.83 mm套管70%的抗内压强度为58.7 MPa,以套管鞋处2 877 m,按钻井液密度2.12 g/cm3及套管外地层水密度1.05 g/cm3计算,反挤套压应控制在28.5 MPa以内。

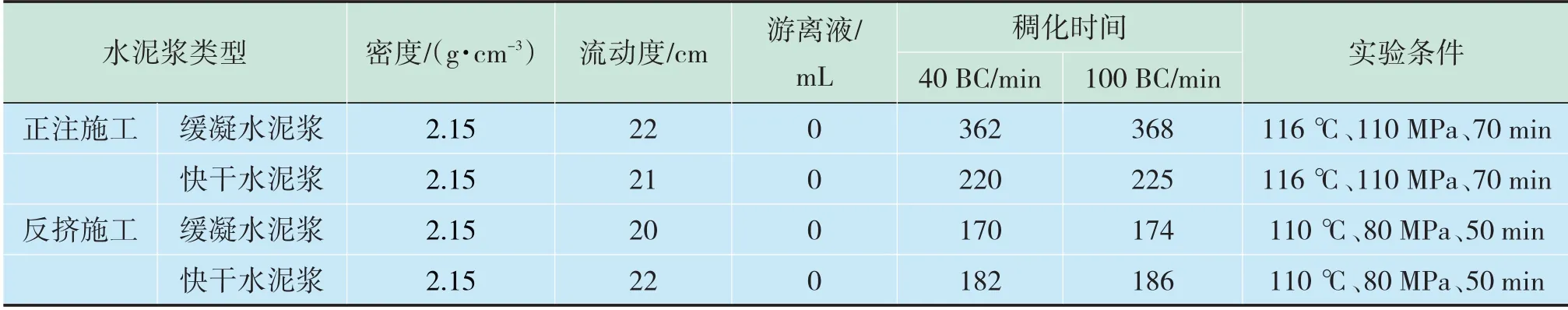

5)确定反挤水泥浆实验温度、性能。漏层4 887 m处温度约134℃,温度系数取0.75,反挤水泥浆试验温度100℃。稠化时间控制在安全施工时间80 min基础上附加60~120 min,设计为140~200 min,现场水泥浆基础性能见表2。同时为保证水泥浆与钻井液的有效分隔和水泥胶结质量[9],泵注10 m3加重隔离液,5 m3加重清洗先导浆。在原一次正注固井施工的基础上新增反挤水泥浆稠化实验、污染实验,确保固井施工有足够的安全时间,待所有实验合格后方可开始施工。

表2 现场水泥浆基础性能表

6)现场各方为后续复杂处理做好保障。钻井液公司紧急调运2.11~2.16 g/cm3钻井液230 m3,保证正注返挤固井施工有充足钻井液。井队在等待期间每1 h顶通一次,保证水眼畅通,记录立、套压变化。固井公司根据正注反挤施工需要,加急完成反挤水泥浆稠化实验及污染实验,组织固井材料。

4 现场施工及固井质量

4.1 正注固井施工

正注施工泵注期间自然节流套压0.5 MPa,工序间隔的停泵期间通过精细控压,固井压力补偿设备控制套压2~3 MPa,确保全程井下压稳。按照既定施工流程注前置液(抗污染隔离液+冲洗隔离液+冲洗液)、缓凝水泥浆、快干水泥浆,替浆正常碰压。入井流体密度均符合设计要求,顶替至24.5 m3时出口见返,出口流量0%~12%,正注施工期间共计漏失钻井液93 m3。

4.2 反推钻井液保持通道畅通

正注碰压后泄压检查,井口断流,立即关球形防喷器,开泵反推钻井液20.0 m3,排量17.5 L/s,套压10.6 MPa,停泵套压由10.6 MPa下降至6.6 MPa。关井候凝2 h待快干水泥浆初凝,期间每间隔5 min挤入0.5 m3钻井液以保持通道畅通,累计挤入钻井液11.0 m3,关井套压由6.6 MPa降至5.6 MPa。

4.3 抢起钻具至反挤井深

反挤施工前需将钻具起至安全井段,为反挤施工留下足够的安全空间,溢漏同存井尾管正注反挤中做到安全起钻是施工的关键难点[10]。本次固井通过关井套压变化情况判断井下无气体侵入,现场通过限制回吐量并及时回推的技术措施,成功将钻具起至安全位置。

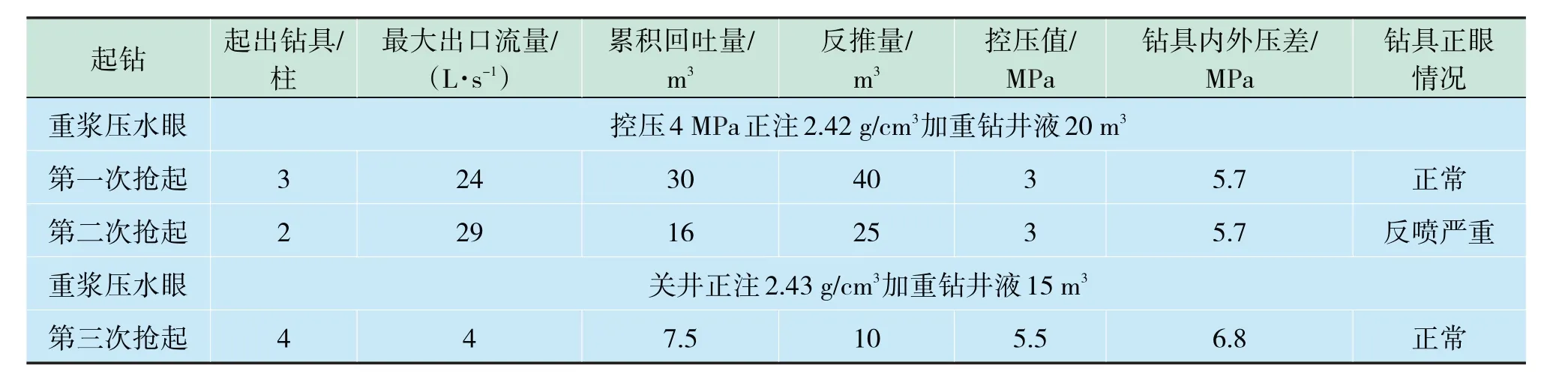

按照施工方案应控压3 MPa,起钻10柱至井深2 192 m,实际经过3次抢起钻共计起出钻具9柱至井深2 221.34 m。起钻过程中地层回吐量较大,回吐速度增加较快且钻具内反喷严重,现场采用“压回法”将回吐量全部推回地层,避免受污染钻井液上移。详细起钻过程如下:①上提钻具拔出中心管,控制套压4 M P a正注密度2.42 g/cm3的加重钻井液20.0 m3,精细控压检测返出排量最大20 L/s,地层回吐多返8.5 m3。②第一次抢起3柱,最大回吐出口流量24 L/s,回吐30 m3,关井套压上升至13 M P a;反推密度2.12 g/cm3钻井液40 m3,关井套压下降至7.3 M P a。③第二次抢起,回吐流量最大29 L/s,起出2柱,回吐16 m3,钻具正眼反喷严重,立即停止起钻抢接旋塞控制井口,关井套压上升至12.8 M P a。④现场紧急配置2.43 g/cm3加重钻井液15 m3正注压水眼,关井立压下降至1.4 M P a,套压下降至10 M P a;反推密度2.12 g/cm3钻井液25 m3,关井套压下降至6.6 M P a。⑤第三次抢起,控套压5.5 M P a起钻,正眼不冒,出口流量4 L/s,反吐7.5 m3,起出钻具4柱。

反推密度2.12 g/cm3的钻井液10.0 m3,关井立压0,套压5.4 MPa,已具备反挤施工条件。起钻过程回吐及反推数据见表3。

表3 起钻数据统计

4.4 反挤施工

反挤施工前关井立压0,套压5.4 MPa。为进一步清除井筒内返吐回的被污染钻井液,先后关井反推、正挤密度2.12 g/cm3的钻井液共20 m3,固井施工前关井立压5.2 M P a,套压2.7 M P a。

反挤施工为避免回吐污染钻井液进入环空,全程采用关井挤注,同时为保证钻井液与水泥浆的有效隔离,计算隔离液出钻杆时间,通过开关8#液动平板阀控制隔离液返至钻杆外环空4 m3(占高180 m)。反挤施工按既定方案顺利完成,最高立压27 M P a,套压28 M P a,停泵套压10.7 M P a。

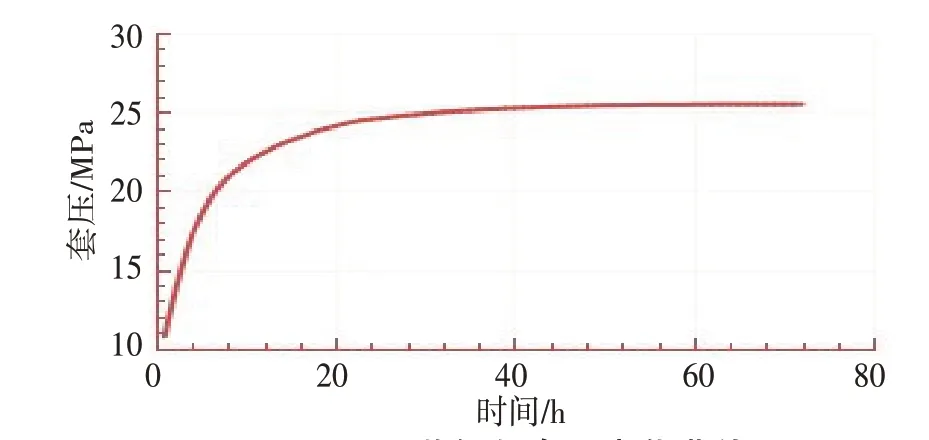

4.5 候凝及固井质量

因反挤水泥浆未经过井底高温加热,关井候凝期间受热膨胀,候凝期间套压持续上涨,候凝72 h后最高上涨至25.47 M P a(图3)。候凝结束后探塞得上塞厚256 m、下塞厚82.7 m,套管试压合格,喇叭口无窜气。电测解释固井质量一界面优质率42.9%,合格率82.38%;二界面优质率67.17%,合格率100%。龙王庙组漏层4 887 m位置一、二界面水泥胶结质量均较好(图4),正注反挤施工成功对接。

图3 GS138井候凝套压变化曲线

图4 井深4 855.0~4 915.0 m固井质量

5 结论及建议

1)高压气井长封固段尾管下套管应精细操作,下送尾管期间做好分段循环,破坏钻井液结构力,排除环空泥饼堆积,降低井漏风险,避免因环空不畅导致井漏等一系列复杂情况。

2)尾管固井正注反挤施工较难保障固井质量,因井下复杂确需进行正注反挤的,应提前做好正注测漏速、环空试反挤求参数工作,以此为前提制定施工方案,详细分析漏层情况,控制正注水泥浆返高,根据水泥浆初凝时间及时反推确保反挤通道畅通,力争环空水泥浆完全充填。

3)溢漏同存井尾管正注反挤中做到安全起钻是施工的关键难点,在可能有气体侵入的情况下为防止气体上移至井口,须先压井至关井立、套压为零后才能安全起钻,其优势是能做到起钻全过程压稳;而在确认没有气体侵入的情况下可以采用不压井的方式起钻,优势是处置速度快,消耗材料少。

4)溢漏同存井尾管如遇严重井漏,需正注反挤施工的,反挤施工前如液面不在井口,应采取吊灌胶液或大排量开泵等方式,将环空灌满后再关井进行反挤;宜采用“压回法”分别在正反两个方向将回吐量全部推回地层,并多回推一定量,完全清除井内污染钻井液。

5)根据井口装置额定工作压力、套管抗内压强度、地层破裂压力70%~80%三者确定最大反挤套压。

6)尾管固井正注反挤施工前,现场应提前准备充足的钻井液、加重材料,调整好水泥浆稠化时间,严格完成入井流体相容性实验,精细控制隔离液位置,确保施工安全。